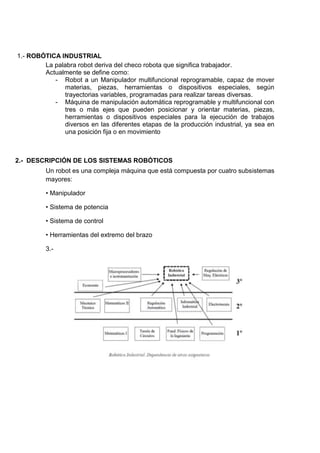

El documento describe los sistemas robóticos industriales, incluyendo sus componentes principales como manipuladores, sistemas de potencia y control, y herramientas. También describe varias aplicaciones comunes de los robots industriales como transferencia de materiales, carga y descarga de máquinas, soldadura, pintura con spray y otras operaciones de procesamiento. Finalmente, discute los costos asociados con la implementación de sistemas robóticos y las ventajas e inconvenientes de la automatización a través de robots.