Scarlet hurtado torrez fraccionamiento 2017

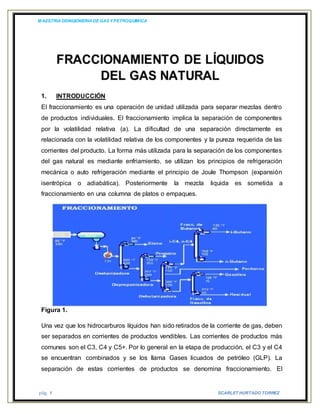

- 1. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 1 SCARLET HURTADO TORREZ 1. INTRODUCCIÓN El fraccionamiento es una operación de unidad utilizada para separar mezclas dentro de productos individuales. El fraccionamiento implica la separación de componentes por la volatilidad relativa (a). La dificultad de una separación directamente es relacionada con la volatilidad relativa de los componentes y la pureza requerida de las corrientes del producto. La forma más utilizada para la separación de los componentes del gas natural es mediante enfriamiento, se utilizan los principios de refrigeración mecánica o auto refrigeración mediante el principio de Joule Thompson (expansión isentrópica o adiabática). Posteriormente la mezcla liquida es sometida a fraccionamiento en una columna de platos o empaques. Figura 1. Una vez que los hidrocarburos líquidos han sido retirados de la corriente de gas, deben ser separados en corrientes de productos vendibles. Las corrientes de productos más comunes son el C3, C4 y C5+. Por lo general en la etapa de producción, el C3 y el C4 se encuentran combinados y se los llama Gases licuados de petróleo (GLP). La separación de estas corrientes de productos se denomina fraccionamiento. El

- 2. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 2 SCARLET HURTADO TORREZ fraccionamiento utiliza la diferencia de puntos de ebullición de dos o más componentes para efectuar una separación y se lleva a cabo por medio de la utilización de torres de fraccionamiento. El número de torres de fraccionamiento requeridas está en función de los productos licuables a obtener. El fraccionamiento de la mezcla en sus componentes se efectúa basándose en la volatilidad relativa de cada uno. Las dificultades en la separación están directamente relacionadas con la volatilidad relativa y la uniformidad del componente básico. Implícitamente todo el gas que se procesa en una planta para obtener hidrocarburos licuables, requiere al menos una torre de fraccionamiento para poner al producto en las especificaciones técnicas normalizadas, para su posterior comercialización. Los procesos de remoción de los hidrocarburos pesados de la corriente de gas natural se conocen como extracción de líquidos del gas natural. Estos hidrocarburos líquidos, conocidos como líquidos del gas natural (LGN) están conformados principalmente por etano, propano, butanos y gasolina natural. La recuperación de dichos componentes se requiere no solo para el control de punto de rocío de hidrocarburos en la corriente de gas natural, con el fin de evitar la formación de una fase líquida durante el transporte y asegurar la especificación para una entrega y combustión segura, sino también debido a que estos componentes son una fuente atractiva de ingresos, ya que tienen un valor significativamente más grande cuando son vendidos por separados. El nivel deseado de recuperación de LGN es establecido muchas veces por la diferencia entre el precio de venta de este como líquido y como combustible, lo que se conoce como valor de reducción. Los componentes que se obtienen del procesamiento del gas natural, puro o mezclado; son utilizados como combustibles, insumo petroquímico o en la elaboración de gasolina. El gas procesado o gas residual, constituido principalmente por metano y etano, es comprimido y luego distribuido; a través de la red nacional de gasoductos para ser enviados a los centros de consumo y ser

- 3. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 3 SCARLET HURTADO TORREZ usado como combustible. Por lo tanto, no existe un patrón fijo de tratamiento y procesamiento. 2. OBJETIVOS Dar a conocer el proceso de Fraccionamiento de los Líquidos del Gas Natural. Describir los principios de Fraccionamiento de los Líquidos del Gas Natural. 3. DESARROLLO 3.1. PROPÓSITO DEL FRACCIONAMIENTO Cualquier planta de procesamiento de gas que produce líquidos del gas natural (LGN), requiere de al menos una fraccionadora para producir un líquido que cumpla con las especificaciones para venta. Por lo tanto, el propósito del fraccionamiento es obtener de una mezcla de hidrocarburos líquidos, ciertas fracciones que como productos deben cumplir especificaciones. Para separar una corriente líquida de hidrocarburos en varias fracciones, se requiere una torre de destilación por fracción. De otra forma silo que se quiere es estabilizar la corriente del hidrocarburo condensado recolectado en el separador de entrada a la planta, para recuperar las fracciones de pentano y más pesadas (C5+), y se utiliza una torre estabilizadora en la cual se separan las fracciones de pentano y más pesados, los cuales salen por el fondo y las fracciones de butano más livianos (C4-), las cuales salen por la cima. Generalmente esta fracción de cima de butano y más livianos, se consume dentro de la misma planta como gas combustible. El producto de fondo se vende como un condensado estabilizado, al cual se le controla en la torre la presión de vapor Reid (RVP), con la cual se determina el tipo de tanque de almacenamiento requerido. El número total de columnas de destilación depende de la composición del alimento y del número de productos a ser recuperado. En un sistema en el cual se recupera etano, GLP (mezcla de C3‘s y C4‘s) y el balance

- 4. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 4 SCARLET HURTADO TORREZ como C5+, se requiere un mínimo de tres columnas de destilación para las separaciones siguientes: Separar el metano de los hidrocarburos de dos y más carbonos. Separar el etano de los hidrocarburos de tres y más carbonos. Separar el GLP y los C5+. Un tren de fraccionamiento usado para producir tres productos. La corriente de alimento contiene mucho etano para ser incluido en los productos; por eso, la primera columna es una deetanizadora. La corriente de cima de la deetanizadora se recicla a la planta de procesamiento aguas arriba, o se envía al sistema de gas combustible. El producto de fondo de dicha columna, es la carga a la segunda columna llamada depropanizadora; en la cual se obtiene como producto de cima, propano en especificaciones. El producto de fondo es una mezcla de C4‘s y gasolina que va a la tercera columna. Esta es una debutanizadora, en la cual se separan los productos butano y gasolina. Esta separación es controlada por la limitación de presión de vapor en la gasolina. El butano producto se puede vender como una mezcla, o se puede separar en otra torre en iso-butano y normal-butano, productos que tienen aplicación como materia prima para petroquímicos. La demetanizadora es otra clase de fraccionadora, la cual no usa condensador de reflujo externo para producir líquido para el contacto con los vapores en la torre. Esta torre se encuentra en plantas criogénicas. El alimento al plato de cima compuesto por 12% mol como líquido a baja temperatura, suministra el líquido de reflujo. Este líquido junto con las otras corrientes de alimento, es la carga líquida a la torre. El re hervidor es el punto de control para la pureza del producto de fondo. La composición de cima es función de las unidades de proceso aguas arriba. Esta es una aproximación económica para obtener un solo producto, pero la eficiencia de separación está limitada.

- 5. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 5 SCARLET HURTADO TORREZ Una mejor recuperación o una separación más fina, se logra adicionando un condensador de reflujo y una sección de rectificación. Fig.2 Proceso típico de estabilización de condensados Fig.3 Tren de fraccionamiento y rendimientos

- 6. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 6 SCARLET HURTADO TORREZ Fig.4 Desmetanizador 3.2. DESCRIPCIÓN DEL PROCESO DE FRACCIONAMIENTO El fondo de la torre calienta a la deetanizadora, a través de las bombas para separar etano y dióxido de carbono. El medio de enfriamiento usado en el condensador de tope es propano a 32 °F proveniente del sistema de refrigeración mecánica. La fuente de calor en el rehervidor (tipo Kettie) es vapor de agua de 30 Psig. El etano vapor sale del

- 7. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 7 SCARLET HURTADO TORREZ tambor de destilado a 400 Psig y 41 °F. Él líquido de fondo de la torre, libre de etano y dióxido de carbono, que sale del rehervidor, alimenta a la torre despropanizadora .En esta torre también se utiliza vapor de agua como medio de calentamiento del rehervidor .El etano no tratado que sale por el tope del tambor de destilado va a la unidad de endulzamiento con Diglicolamina (DGA) en donde es removido el CO2 y se obtienen etano producto. Desde el fondo de este tambor sé envía a la torre el reflujo a través de las bombas. El propano líquido proveniente del acumulador de reflujo se subenfría hasta 110 °F en el enfriador, Y se entrega a esta temperatura y a 250 Psig. A las plantas de Olefinas o al tanque de propano. El reflujo a la torre se mantiene a través de las bombas. La Destilación es probablemente el método más económico para separar una mezcla en sus componentes individuales. La separación es fácil si la volatilidad relativa de los compuestos clave liviano y clave pesado es substancialmente mayor que uno. Los componentes más livianos (producto de cima), se separan de los más pesados (producto de fondo). De esta forma, el producto de fondo de una columna es el alimento a la próxima columna, la cual puede operar a una presión menor pero a temperatura mayor. El calor se introduce al rehervidor para producir los vapores de despojo. El vapor sube a través de la columna contactando el líquido que desciende. El vapor que sale por la cima de la columna entra al condensador donde se remueve calor por algún medio de enfriamiento. El líquido se retorna a la columna como reflujo para limitar las pérdidas de componente pesado por la cima. Internos tales como platos o empaque promueven el contacto entre el líquido y el vapor de la columna. Un íntimo contacto entre el vapor y el líquido se requiere para que la separación sea eficiente. El vapor que entra a una etapa de separación se enfría con lo cual ocurre un poco de condensación de los componentes pesados.

- 8. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 8 SCARLET HURTADO TORREZ La fase liquida se calienta resultando en alguna vaporización de los componentes más livianos. De esta forma, los componentes pesados se van concentrando en la fase liquida hasta volverse producto de fondo. El vapor que sale por la cima de la columna puede ser totalmente o parcialmente condensada. En un condensador total, todo el vapor que entra sale como líquido, y el reflujo retorna a la columna con la misma composición que el producto de cima destilado. La fase de vapor continuamente se enriquece con componente liviano hasta volverse producto de cima. Son recipientes cilíndricos verticales con una o varias entradas de la corriente de alimentación a destilar por un punto dado de la columna y con una salida en la parte superior o cabeza para extraer los vapores a condensar, estos pueden volver en parte a la columna como reflujo a través de otra entrada por la cabeza. Así mismo, se dispone de una salida inferior en la base para retirar los residuos; además puede existir también salidas laterales en diversos niveles de la columna. En la siguiente figura se muestra el esquema de una columna convencional con sus respectivas zonas y equipos:

- 9. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 9 SCARLET HURTADO TORREZ FIGURA 5. DIAGRAMA ESQUEMATICO DEL PROCESO DE FRACCIONAMIENTO 3.3. PRINCIPIO DE DESTILACION La destilación el proceso de separación se basa en la volatilidad relativa de los compuestos a ser separados. La separación ocurre debido a que un componente se calienta hasta que pasa a la fase vapor y el otro componente permanece en la fase liquida. Cuando la mezcla no es de dos componentes sino multicomponente. La separación se selecciona entre dos componentes denominados claves, por ejemplo etano y propano.

- 10. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 10 SCARLET HURTADO TORREZ Figura 6. 3.3.1. ALIMENTACION La alimentación es introducida a la torre continuamente. Puede ser liquida en cuyo caso el rehervidor tendrá que evaporar las partes livianas para que suban por la torre. Puede estar completamente vaporizada, en cuyo caso el condensador enfriará y condensará las partes más pesadas para que bajen por la torre. El caso más común es de una alimentación semivaporizada. Las partes livianas estarán vaporizadas al entrar a la torre y subirán. Las partes más pesadas bajaran hacia el fondo. A medida que las partes livianas (vapor) vayan subiendo por la torre, estarán en contacto con el líquido de cada plato. El intercambio que existe resulta en la condensación de las partes más pesadas del vapor ascendente y la evaporación de las partes más livianas del líquido descendente. Este intercambio ocurre en cada plato, y a medida que el vapor vaya subiendo se hace cada vez más liviano. Así llega al tope de la torre donde sale hacia al condensador. La parte superior de la torre se llama sección de rectificación.

- 11. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 11 SCARLET HURTADO TORREZ La parte liquida de la alimentación cae hacia el fondo de la torre. En su camino se encuentra con vapores que suben. El líquido es despojado de los más livianos que suben con el vapor, el cual ha dejado sus partes más pesadas con el líquido. Este, al llegar al fondo contiene las partes más pesadas de la alimentación y sale por el fondo de la torre. Esta parte inferior de la torre se llama sección de despojamiento; y la parte de la torre donde se inyecta la alimentación se llama zona de vaporización instantánea. 3.3.2. RECTIFICACION La operación de rectificación consiste en hacer circular en contracorriente el vapor de una mezcla con el condensado procedente del mismo vapor, en un aparato denominado columna de rectificación. Las partes esenciales de una columna de rectificación son: columna propiamente dicha, que es en donde se verifica el contacto íntimo entre el líquido y el vapor; el calderín, situado en la base de la columna en donde se hace hervir la mezcla a separar y el condensador de reflujo situado en la cúspide de la columna, que se encarga de suministrar el líquido descendente para su contacto con el vapor. Para lograr el íntimo contacto entre las fases liquidas y vapor a objeto de establecer el intercambio de materia entre ambas fases, interesa que la superficie y el tiempo de contacto sean suficientes. 3.3.3. REFLUJO El objeto de sacar el reflujo (como vapor) de la torre y volver a introducirlo como líquido frío es de enfriar la parte superior, y a veces toda la torre. El reflujo entra en contacto con los vapores ascendentes, en el plato superior, los enfría y condensa las partes más pesadas de ese vapor. Parte del reflujo se evapora, y el efecto neto es un aumento de temperatura de la parte del reflujo que como liquido baja al plato siguiente. Allí se repite el mismo proceso: sube la temperatura del líquido, se evapora más líquido y se condensa más vapor. El líquido, a medida que baja, se va haciendo más pesado y el vapor, a medida que sube, se va haciendo más liviano.

- 12. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 12 SCARLET HURTADO TORREZ Si no hubiera reflujo, los vapores subirían desde abajo sin condensarse ni bajar temperatura, y no habría fraccionamiento. Si la cantidad de reflujo fuera muy baja se evapora antes de bajar todos los platos de la parte rectificadora de la torre (se secan los platos situados más abajo). Si hay exceso de reflujo, la temperatura de la parte superior de la torre sería muy baja, y no podría evaporar todas las partes livianas deseables. Un reflujo total significaría que no se obtiene ningún producto de tope, es decir, todo el producto obtenido se introduce nuevamente en la torre. 3.3.4. CORTE LATERAL Cuando se desea, se extrae de la torre parte del líquido que cae en un cierto plato. Si se desea un producto más liviano, se extrae de un plato de la parte superior de la torre. Si el “corte” lateral se desea más pesado, se saca de un plato situado más abajo. Cuando se saca el “corte” lateral, hay que tener cuidado de no retirar todo el líquido de ese plato. Si se hace un retiro completo, los platos de abajo se “secaran”: no habrá reflujo interno, y el fraccionamiento será pobre. En algunas torres, uno o más cortes se extraen de platos de retiro total. Estos platos no permiten que el líquido que cae a ellos baje al plato inferior. En este caso, hay que introducir un reflujo externo por debajo del plato de “retiro total” y por encima del plato inferior para que haya liquido por debajo del plato de “retiro total”. Este método nos permite un mejor control de la temperatura del plato de retiro del producto, pudiéndose así controlar las características del producto. Se aplica calor hasta que todo el etano y los compuestos más livianos se vaporizan, mientras que a la presión y temperatura de operación, el propano y los compuestos más pesados permanecen en la fase líquida. Entre mayor sea la diferencia en volatilidad de los dos compuestos claves seleccionados, más fácil será efectuar la separación. Por lo tanto, en el proceso destilación se requiere que haya una diferencia en los puntos de ebullición a la presión de operación, y que los compuestos sean estables térmicamente para que no se descompongan. El componente más pesado que se vaporiza se denomina “componente clave liviano” y el componente más liviano que permanece en la fase líquida se denomina “componente clave pesado”. En la destilación, los cálculos se ejecutan usando etapas teóricas de equilibrio: La composición de estas fases están consideradas con la constante de equilibrio como:

- 13. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 13 SCARLET HURTADO TORREZ 𝑲𝒊 = 𝒀𝒊 𝑿𝒊 Dónde: Ki: Constante de equilibrio Xi: fracción molar del componente i en la fase liquida. YI: Fracción molar del componente i en la fase vapor. El grado de separación o pureza de un producto tiene un impacto directo sobre el tamaño de la columna y los requerimientos de servicios. Una medida cuantitativa de la dificultad para una separación es el factor Sf, definido como: Sf=( Xd Xb)lk (⁄ Xb Xd)hk ⁄ 3.4. VOLATILIDAD RELATIVA La destilación es una técnica de separar componentes de acuerdo a su volatilidad relativa, la cual es una medida de la facilidad de separación y está dada por la razón entre la tendencia a vaporizar de dos componentes. Esta variable está definida como la relación de las constantes de equilibrio de los compuestos claves liviano y pesado así: 𝛂 = 𝐊 𝐋𝐊 𝐊 𝐇𝐊 𝛼: Representa el factor de separación 𝐾: Constante de Equilibrio 𝐿𝐾: Clave livianos (light key) 𝐻𝐾: Clave pesados (heavy key) 3.5. TORRES DE FRACCIONAMIENTO Son cilindros verticales, altos y de gran diámetro, donde configuran el contorno de la refinería.

- 14. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 14 SCARLET HURTADO TORREZ Cada una de las torres se encarga de retirarle una porción a la cadena de hidrocarburos. Al comienzo saldrán los más livianos y, progresivamente, los pesados; hasta dejar los bitúmenes pastosos que ya no aceptan mayores cortes. Con el gas natural ocurre lo mismo, pero en este caso se trata de la separación de los integrantes más livianos de la cadena de hidrocarburos. El diseño de una torre comienza con la indagatoria a fondo del fluido que se va a procesar. Del conocimiento y la seguridad que se tenga de la composición del gas natural que debe llegar a la planta dependerá la filosofía que soporte todas y cada una de las decisiones. Una vez que se conozcan los diversos componentes que integran la muestra y se tenga garantizada la producción, se podrá iniciar el análisis del proceso. De allí la importancia que tiene, a los efectos de un diseño, conocer a cabalidad la materia prima que alimentará la primera torre. La torre tiene una presión más o menos estable en toda su longitud. La única diferencia de presión que hay entre el tope y el fondo es debido al peso propio de los fluidos. En cambio la temperatura del tope es mucho más baja que la del fondo de la torre. 3.6. EQUIPOS PRINCIPALES DE UNA TORRE DE FRACCIONAMIENTO 3.6.1. REHERVIDOR: Equipo cuyo único propósito es el de vaporizar parte de los líquidos que están en el fondo de la torre produciendo vapores que fluyen desde el fondo hacia el tope. Cualquier líquido que no se vaporice en el rehervidor pasa a ser producto de fondo. 3.6.2. TAMBOR DE DESTILADO: El propósito del tambor de destilado es proporcionar un flujo estable de reflujo y producto de tope. El tambor debe ser lo suficientemente grande como para absorber variaciones pequeñas en el flujo de condensación. También ayuda en la separación del vapor y del líquido y en algunos casos es usado para separar dos fases líquidas inmiscibles.

- 15. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 15 SCARLET HURTADO TORREZ 3.6.3. CONDENSADORES: Se conoce como unidad condensadora a todo aquel intercambiador que cumple una función de disminución de temperatura, ya sea para gases, vapores y otros. 3.6.4. INTERCAMBIADORES DE CALOR: Es un equipo cuyo objetivo principal es la transferencia de energía térmica entre dos o más fluidos a diferentes temperaturas. 3.7. TIPOS DE FRACCIONADORES El número y tipo de fraccionador requerido depende del número de productos a ser producidos y la composición de la alimentación. Los productos típicos son los líquidos del gas natural, los cuales son los siguientes procesos de fraccionamiento. Demetanizador. Deetanizador. Depropanizadora. Debutanizadora. El tipo de torre fraccionadora depende del producto que se necesita obtener y del producto de alimentación disponible. Los típicos equipos de fraccionamiento son para obtener los siguientes productos: Etano Mezcla de etano –propano Propano comercial. Butano Butano y gasolinas Gasolinas naturales Mezclas de gases con especificaciones determinadas El número y tipo de fraccionadores depende del número de productos a ser producidos y la composición de la alimentación.

- 16. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 16 SCARLET HURTADO TORREZ FIGURA 7.TREN DE FRACCIONAMIENTO GPSA ENGINEERING DATA BOOK, 12th Edition, 2004, pag. 19-3. 3.8. TREN FRACCIONAMIENTO PARA TRES PRODUCTOS. Para describir el proceso de fraccionamiento de este tren asumimos que el producto de ingreso contiene una alta cantidad de etano y por lo tanto será tratado en una columna deetanizadora. Esta columna estará diseñada para operar con 425 psia. El proceso descripto, evita la elevación de la temperatura en el fondo a 240 ºF y el acondicionamiento a 95 ºF en el tope de la torre para el reflujo. Bajo tales condiciones el etano saldrá por la parte superior de la torre hacia un circuito de gas combustible o planta de procesamiento de otros derivados y por la parte inferior se obtendrán los más pesados, como el propano y superiores.

- 17. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 17 SCARLET HURTADO TORREZ En la segunda etapa del tren de proceso, mediante el mismo sistema y bajo 313 psia de presión, con 135º F de temperatura de reflujo y 280 ºF para el proceso del líquido en el fondo, se obtendrá el propano por la parte superior de la torre y los componentes más pesados , ingresarán en la tercer torre. La tercera etapa opera a 100 psia para obtener un reflujo de 135º F y un acondicionamiento en el fondo a 250 ºF. De esta forma se recuperará por la parte superior el butano y por la inferior se obtendrá gasolina natural estabilizada. En la Fig. 8 y 9 se muestran dos alternativas de secuencias en un tren de fraccionamiento de dos torres, las cuales físicamente son viables pero hay una que es la óptima. El arreglo óptimo depende del número y cantidad de compuesto a ser separados de la volatilidad relativa, de la pureza requerida, etc. King hizo un análisis generalizado para una mezcla de n componente a ser separados “n” productos utilizando” n” torres, y recomienda las siguientes cuatro “reglas del dedo gordo”, con base principalmente en consideraciones de ahorro de energía y dificultad para la separación: 1. La secuencia directa de separar los compuestos uno a uno es la que más se favorece, a menos que aplique uno de los siguientes eventos. 2. Se debe dar la prelación en la secuencia, a la separación que resulte en una división equimolar entre el producto de cima y el producto de fondo. 3. Componentes adyacentes cuya volatilidad relativa está cercana a la unidad deben separarse sin presencia de otros componentes; por lo tanto, esta separación debe reservarse para la última torre en la secuencia. 4. La separación que exija una alta recuperación de las fracciones debe dejarse para lo último en la secuencia.

- 18. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 18 SCARLET HURTADO TORREZ FIGURA 8. ALTERNATIVA A FIGURA 9. ALTERNATIVA B

- 19. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 19 SCARLET HURTADO TORREZ 4. CONSIDERACIONES DE DISEÑO. Las principales consideraciones de diseño, se muestran a continuación: Presión de Operación. Temperatura de Operación. Relación de reflujo. Número de etapas. 4.1. Presión de operación. Antes de hacer cualquier cálculo en un problema de fraccionamiento, se debe determinar la presión de operación de la torre. Una de las consideraciones primarias, es el medio de enfriamiento disponible para el condensador de reflujo. Típicamente los medios de enfriamiento usados son aire, agua y un refrigerante. El enfriamiento con aire normalmente es el menos costoso. Un diseño práctico limita el proceso a 20 °F de aproximación con la temperatura ambiente en verano. Esto resulta en una temperatura de procesos entre 115 y 125 °F en la mayoría de los lugares. Con agua de enfriamiento se puede conseguir temperaturas del proceso entre 95 y 105 °F. Para temperaturas por debajo de 95 °F se requiere refrigeración mecánica, la cual es el medio de enfriamiento más costoso. Generalmente es deseable operar a la presión más baja posible para minimizar la volatilidad relativa entre los componentes claves de separación. Sin embargo, en la medida que se reduzca presión se requiere el cambio a un medio de enfriamiento más costoso, lo cual no es una opción deseable. A manera de guía, mantener la temperatura de fondo en 50°F por debajo de la temperatura crítica favorece La separación. Adicionalmente, la presión no puede exceder la presión crítica del producto de cima deseado. La selección de un condensador parcial o total se fija según sea el producto de tope requerido.

- 20. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 20 SCARLET HURTADO TORREZ Hay casos inclusive en los cuales la licuefacción aguas abajo es más económica. En muchos casos, el sistema de fraccionamiento con un condensador parcial es más económico y debe compararse contra el costo adicional de los equipos aguas abajo. Antes de cualquier comparación económica, el diseño de la columna debe hacerse para ambos tipos de condensador, con varias relaciones de reflujo y varias presiones de operación. 4.2. Relación de reflujo y número de etapas El diseño de una columna de fraccionamiento es un problema de balance entre el costo de inversión y el costo de energía. Los parámetros primarios son el número de etapas y la relación de relujo. La relación de reflujo se puede definir de varias formas; en muchos cálculos, la relación de reflujo está definida como la relación de la rata molar de relujo líquido dividida por la rata molar de producto neto de cima. El duty del rehervidor es una función directa de la relación de reflujo, mientras se mantiene en la columna de fraccionamiento un balance total de materia y calor para una separación dada. Una columna de fraccionamiento puede producir solamente una separación deseada entre los límites de reflujo mínimo y el mínimo número de etapas. Para mínimo reflujo se requiere un número infinito de etapas. Para reflujo total, se requiere un mínimo número de etapas. Ninguna de estas dos situaciones representa la operación real, pero son los extremos de la configuración de diseño posible. Para calcular ambos casos se han desarrollado métodos rigurosos; sin embargo, se requiere una solución por computador para ejecutar cálculos plato a plato. Para iniciar un diseño detallado, se hacen estimativos de la relación mínima de reflujo y el mínimo número de platos, usando métodos simples de análisis de componentes binarios claves.

- 21. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 21 SCARLET HURTADO TORREZ 4.3. Mínimo número de etapas El número mínimo de etapas puede ser calculado para la mayoría de los sistemas multicomponentes por la ecuación de Fenske. 𝑆 𝑚 = 𝐿𝑜𝑔(𝑆 𝐹) 𝐿𝑜𝑔(𝛼 𝑎𝑣𝑔) 𝐄𝐜. 𝟏. Dónde: 𝛼 𝑎𝑣𝑔= Volatilidad relativa promedio 𝑆 𝑚= Numero de etapas mínimo. 𝑆 𝐹= Factor de separación. 𝑆 𝑚 En esta ecuación incluye un rehervidor parcial y un condensador parcial si ellos se usan. La es la volatilidad relativa promedio (𝛼 𝑎𝑣𝑔 ) en la columna para los componentes claves en la separación. El promedio más comúnmente usado es el aritmético. 𝛼 𝑎𝑣𝑔 = 𝛼 𝑡𝑜𝑝 + 𝛼 𝑏𝑜𝑡𝑡𝑜𝑚 2 𝐄𝐜. 𝟐. 𝛼 𝑎𝑣𝑔= Volatilidad relativa promedio 𝛼 𝑡𝑜𝑝= Volatilidad relativa en el tope de la torre. 𝛼 𝑏𝑜𝑡𝑡𝑜𝑚 = Volatilidad relativa en el fondo de la torre. Si la volatilidad varía ampliamente, se usa la aproximación de Winn en la cual se modifica la volatilidad. 𝛽𝑖𝑗 = 𝐾𝐿𝐾 𝐾 𝐻𝐾 𝑏 𝐄𝐜. 𝟑.

- 22. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 22 SCARLET HURTADO TORREZ Dónde: 𝛽𝑖𝑗=Factor de Volatilidad. 𝑏= Exponente obtenido de graficas de la constante de equilibrio sobre los rangos de interés. El mínimo número de etapas se calcula con la siguiente expresión: 𝑆 𝑚 = 𝑙𝑜𝑔[( 𝑋 𝐷 𝑋 𝐵 ) 𝐿𝐾 ( 𝑋 𝐵 𝑋 𝐷 ) 𝐻𝐾 𝑏 ( 𝐵 𝐷 ) 1−𝑏 ] log(𝛽𝑖𝑗) 𝐄𝐜. 𝟒. 𝑆 𝑚= Numero de etapas mínimo. 𝛽𝑖𝑗=Factor de Volatilidad. 𝑏= Exponente obtenido de graficas de la constante de equilibrio sobre los rangos de interés. 𝑋: Fracción molar del líquido, Moles/Tiempo 𝐵: Tasa de productos de fondo, Moles/Tiempo 𝐷 : Tasa de productos destilados, Moles/Tiempo 𝐿𝐾: Componentes livianos (light key) 𝐻𝐾: Componentes pesados (heavy key) El mínimo número de platos incluye el condensador parcial y el rehervido parcial si ellos se usan. 4.4. Mínima relación de reflujo. El método de Undenvood es el más usado para calcular la mínima relación de reflujo. Se asumen constantes la volatilidad relativa y la relación molar líquido/vapor. El primer paso es evaluar es por prueba y error.

- 23. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 23 SCARLET HURTADO TORREZ 1 − 𝑞 = ∑ 𝑋 𝐹𝑖 ∗ 𝛼𝑖 (𝛼𝑖 − 𝜃) 𝐄𝐜. 𝟓. 𝑛 𝑖=1 𝑞 = Moles de líquido saturado en el alimento por mol de alimento. 𝜃= Parámetro de ajuste de la ecuación. 𝐹= Masa de entrada mol/tiempo. 𝛼𝑖= Volatilidad relativa del componente i respeto al componente más pesado de la mezcla. 𝛼𝑖 = 𝐾𝑖 𝐾𝑗 𝐄𝐜. 𝟔. Dónde: 𝛼= Representa el factor de separación 𝐾= Constante de Equilibrio 𝑖= Cada uno de los componentes de la mezcla. 𝑗= Componente más pesado de la mezcla. Luego de calcular el valor de 𝜃 por ensayo y error, se calcula la mínima relación de reflujo así: ( 𝐿 𝑜 𝐷 ) 𝑚 + 1 = 𝑅 𝑚 + 1 = ∑ 𝑋 𝐷𝑖 (𝛼𝑖 − 𝜃)/𝛼𝑖 𝐄𝐜. 𝟕. 𝑛 𝑖=1 𝜃 = Parámetro de ajuste de la ecuación.

- 24. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 24 SCARLET HURTADO TORREZ 𝐿 𝑜 = Tasa de reflujo liquido, mol/Tiempo 𝑅 𝑚 = Mínima relación de reflujo. 𝐷 = Tasa de productos destilados, Moles/Tiempo 𝐴 𝑚𝑎𝑦𝑜𝑟 𝑟𝑒𝑓𝑙𝑢𝑗𝑜, 𝑚𝑎𝑦𝑜𝑟 𝑀𝑎𝑦𝑜𝑟 𝑐𝑜𝑛𝑠𝑢𝑚𝑜 𝑑𝑒 𝑣𝑎𝑝𝑜𝑟. 4.5. Número de etapas El número de etapas teóricas requeridas para una separación dada a una relación de relujo entre el mínimo y el reflujo total, se puede determinar por relaciones empíricas. Erbar y Maddox hicieron una extensa investigación de cálculos de fraccionamiento plato a plato y desarrollaron la correlación de la siguiente figura: Figura 10: Correlación de Erbar y Madoxx que relaciona el reflujo y el número de etapas. Fuente: Fig. 19-7, GPSA ENGINEERING DATA BOOK, 12th Edition, 2004, pag 19-7.

- 25. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 25 SCARLET HURTADO TORREZ Esta correlación relaciona la razón mínimo número de etapas a etapas teóricas (Sm/S), con la mínima relación de reflujo (Rm) y la relación de relujo de operación (R). 𝑅 = ( 𝐿 𝑜 𝐷 ) ( 𝑅 𝑚 𝑅 𝑚 + 1 ) = ( 𝐿 𝑜 𝑉1 ) 𝑚 ( 𝑅 𝑅 + 1 ) = ( 𝐿 𝑜 𝑉1 ) La figura 8 se puede usar para determinar el reflujo de operación para un número dado de etapas teóricas, entrando a la figura con el valor de Sm/S, moviéndose hacia arriba hasta la línea que representa el valor de Rm/ (Rm+l)= (Lo/Vi)m y se lee sobre las ordenadas a la izquierda, un valor de R/(R+l)=Lo/Vi. La relación de relujo óptima de operación se encuentra cerca a la mínima relación de relujo. Valores de 1.2 a 1.3 veces el mínimo son comunes. Luego para una R dada se puede determinar el valor de S en la Figura 10. Generalmente, 1,2 ( 𝐿 𝑜 𝑉1 ) 𝑚 ≤ ( 𝐿 𝑜 𝑉1 ) ≤ 1,3( 𝐿 𝑜 𝑉1 ) 𝑚 Esta correlación se generó sobre la base que el alimento está en su punto de burbuja. Si el alimento está entre el punto de burbuja y el punto de rocío, el reflujo de operación debe corregirse. Erbar y Maddox propusieron la siguiente relación para ajustar la rata de vapor del plato de cima, para un alimento que no esté en su punto de burbuja: 𝑉𝑐𝑜𝑟𝑟 = 𝑉𝑐𝑎𝑙𝑐 + (1 − 𝐷 𝐹 ) [ 𝐹( 𝐻 𝑉𝐹 − 𝐻 𝐵𝑃)] ( 𝑄 𝐶 𝐿 𝑜 ) 𝑐𝑎𝑙𝑐 𝐄𝐜. 𝟖. 𝐿 𝑜=Tasa de reflujo liquido, mol/Tiempo.

- 26. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 26 SCARLET HURTADO TORREZ 𝑉𝑐𝑜𝑟𝑟= Flujo de vapor en la sección de rectificación a condiciones distintas al punto de burbuja, Mol/Tiempo. 𝑉𝑐𝑎𝑙𝑐= Flujo de vapor en la sección de rectificación en el punto de burbuja, Mol/Tiempo. 𝑄 𝐶 = Duty del condensador, BUT/hr. 𝐷 = Tasa de productos destilados, Moles/Tiempo. 𝐹= Masa de entrada mol/tiempo. 𝐻 𝑉𝐹 = Entalpia de la Corriente vaporizada de alimentación, BTU/Lb. 𝐻 𝐵𝑃 = Entalpia de la Corriente de alimentación en punto de burbuja, BTU/Lb. 4.6. Pasos para los cálculos de diseño de una torre fraccionadora. 1. Establecer la composición del alimento, la rata de lujo, la temperatura y la presión. 2. Hacer una partición de los productos en la columna y establecer la temperatura y la presión. Con la presión de la columna calcular la temperatura del rehervidor. 3. Calcular el mínimo número de etapas teóricas con la ecuación de Fenske. 4. Calcular la mínima relación de reflujo por el método de Underwood. 5. Obtener la relación etapas teóricas / reflujo de operación de la figura 10. 6. Ajustar el reflujo real para vaporización del alimento si es necesario. 5. EJEMPLO 1: CÁLCULOS DE DISEÑO DE TORRE FRACCIONADORA. Una corriente de. 291,000 gal/d en su punto de burbuja, se alimenta a una torre de fraccionamiento con la composición molar que se indica a continuación:

- 27. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 27 SCARLET HURTADO TORREZ Composición de la corriente de entrada a una torre despropanizadora. Determinar: El mínimo de platos requeridos. La relación de reflujo mínima. El número de platos teóricos a 1,3 veces la mínima relación de flujo. Solución: a) El mínimo de platos requeridos. Balance molar general en la torre despropanizadora. COMPOSICIÓN DE LA CORREINTE DE ENTRADA Moles/hr C2 21,5 C3 505,6 iC4 105 nC4 250,1 iC5 56,2 nC5 50 C6 50,4 TOTAL 1038,8

- 28. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 28 SCARLET HURTADO TORREZ Se determinan las constantes de equilibrio liquido vapor (k) de acuerdo a la presión y temperatura en las gráficas de la sección 25 del libro GPSA. Constantes de equilibrio para cada componente a la presión y temperatura especificada en el tope de la torre. Constantes de equilibrio para cada componente a la presión y temperatura especificada en el fondo de la torre. Se determina la volatilidad relativa promedio de los componentes clave liviano y clave pesado. 𝛼 𝑎𝑣𝑔 = 𝛼1 + 𝛼2 2 = 1,643 + 2,07 2 𝛼 𝑎𝑣𝑔 = 1,1855

- 29. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 29 SCARLET HURTADO TORREZ Con el valor de la volatilidad relativa de los componentes clave y las composiciones de los componentes a la salida tanto en el tope como en el fondo se determina el factor de separación de la mezcla. 𝑆 𝐹 = ( 𝑋 𝐷 𝑋 𝐵 ) 𝐿𝐾 ∗ ( 𝑋 𝐵 𝑋 𝐷 ) 𝐻𝐾 𝑆 𝑚 = 𝐿𝑜𝑔(𝑆 𝐹) 𝐿𝑜𝑔(𝛼 𝑎𝑣𝑔) 𝑆 𝑚 = 𝐿𝑜𝑔(932,14) 𝐿𝑜𝑔(1,855) 𝑆 𝑚 = 11,07 𝑝𝑙𝑎𝑡𝑜𝑠 Ahora se determinara el mínimo número de platos teóricos por el método de winn. 𝛽𝑖𝑗 = 𝐾𝐿𝐾 /𝐾 𝐻𝐾 𝑏 𝐾𝐿𝐾 = 0,93 = 𝛽𝑖𝑗 ∗ (0,45) 𝑏 (Condensador) *(1) 𝐾𝐿𝐾 = 2,3 = 𝛽𝑖𝑗 ∗ (1,4) 𝑏 (Re-hervidor) *(2) Divido la ecuación *(1) en la ecuación *(2) y obtengo el valor de b. 𝑏 = 0,798 Luego el valor de b es remplazado en cualquiera de las dos ecuaciones anteriores y se determina el valor para 𝛽𝑖𝑗. Finalmente se halla el número de platos mínimo. 𝑆 𝑚 = 𝑙𝑜𝑔[( 𝑋 𝐷 𝑋 𝐵 ) 𝐿𝐾 ( 𝑋 𝐵 𝑋 𝐷 ) 𝐻𝐾 𝑏 ( 𝐵 𝐷 ) 1−𝑏 ] log (𝛽𝑖𝑗) 𝑆 𝐹 = ( 495,4 10,2 ) 𝐿𝐾 ∗ ( 99,8 5,2 ) 𝐻𝐾 =932,14

- 30. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 30 SCARLET HURTADO TORREZ 𝑆 𝑚 = 𝑙𝑜𝑔[( 495,49 10 ,11 ) 𝐿𝐾 ( 99,78 5,22 ) 𝐻𝐾 0,798 ( 516,59 522,21 ) 1−0,798 ] log (1,7585) 𝑆 𝑚 = 11,05 𝑏𝑎𝑛𝑑𝑒𝑗𝑎𝑠 Una vez calculado el mínimo número de platos se determina la mínima relación de reflujo. b) La relación de reflujo mínima. Se realiza el proceso iterativo para determinar el valor de θ, que en este caso es de 15,975, partiendo de los valores de 𝛼𝑖 . Sección 25 Libro GPSA. Se determinan los valores de las constantes de equilibrio 𝐾𝑖 para cada uno de los componentes de la mezcla a una temperatura de alimento y a presión de 280 Psi y se registran en una tabla para hallar el valor de 𝜃. 𝑻 = (𝟏𝟐𝟎 + 𝟐𝟓𝟎)/𝟐 = 𝟏𝟖𝟓 °𝑭 Se realiza el proceso iterativo para determinar el valor de θ, que en este caso es de 15,975, partiendo de los valores de 𝛼𝑖 . 𝛼 = 𝐾𝑖 𝐾𝑗 1 − 𝑞 = ∑ 𝑋 𝐹𝑖 (𝛼𝑖 − 𝜃)/𝛼𝑖 𝑛 𝑖=1 ≅ 0 𝑆𝑒 𝑎𝑠𝑢𝑚𝑒 𝑞𝑢𝑒 𝑒𝑙 𝑣𝑎𝑙𝑜𝑟 𝑑𝑒 𝑞 = 1; 𝑎𝑙𝑖𝑚𝑒𝑛𝑡𝑜 𝑒𝑠𝑡𝑎 𝑒𝑛 𝑒𝑙 𝑝𝑢𝑛𝑡𝑜 𝑑𝑒 𝑏𝑢𝑟𝑏𝑢𝑗𝑎. Se debe tener como punto de inicio que el valor de 𝜃 oscila entre las volatilidades relativas del C3 y C4 en la siguiente tabla. 13,83≤ 𝜃 ≤ 26,67

- 31. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 31 SCARLET HURTADO TORREZ Cálculo del valor de 𝜽 Con el valor de 𝜃 se determina la mínima relación de reflujo. ( 𝐿 𝑜 𝐷 ) 𝑚 + 1 = 𝑅 𝑚 + 1 = ∑ 𝑋 𝐷𝑖 (𝛼𝑖 − 𝜃)/𝛼𝑖 𝑛 𝑖=1 Calculo de la mínima relación de reflujo. ( 𝐿 𝑜 𝐷 ) 𝑚 + 1 = 𝑅 𝑚 + 1 = 0,041 ∗ 68,33 (68,33 − 15,9) + 0,949 ∗ 26,67 (26,67 − 15,9) + 0,01 ∗ 13,83 (13,83 − 15,9) = 2,3368 𝑅 𝑚 = 1,3368 L𝑎 𝑚𝑖𝑛𝑖𝑚𝑎 𝑟𝑒𝑙𝑎𝑐𝑖ó𝑛 𝑑𝑒 𝑓𝑙𝑢𝑗𝑜 𝑑𝑒 𝑟𝑒𝑓𝑙𝑢𝑗𝑜 𝑝𝑎𝑟𝑎 𝑙𝑎𝑠 𝑐𝑜𝑛𝑑𝑖𝑐𝑖𝑜𝑛𝑒𝑠 𝑑𝑎𝑑𝑎𝑠 𝑒𝑠 𝑑𝑒 1,3368 c) El número de platos teóricos a 1,3 veces la mínima relación de flujo. Se determinan los valores de 𝐿 𝑜 𝑉1 y de ( 𝐿 𝑜 𝑉1 ) 𝑚 con los cuales se entra a la gráfica de Erbar y Madoxx para determinar el número de platos teóricos. 𝑅 = (1,3) ∗ 𝑅 𝑚 = (1,3) ∗ (1,337) = 1,738

- 32. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 32 SCARLET HURTADO TORREZ Correlación de Erbar y Madoxx que relaciona el reflujo y el número de etapas. Fuente: Figura 19-7, GPSA ENGINEERING DATA BOOK, 12th Edition, 2004, pag 19-7. 𝑅 𝑅 + 1 = 𝐿 𝑜 𝑉1 = 1,738 1,738 + 1 = 0,635 𝑅 𝑚 𝑅 𝑚 + 1 = ( 𝐿 𝑜 𝑉1 ) 𝑚 = 1,337 1,337 + 1 = 0,572 Como se puede observar en la gráfica, el valor de (Sm/S) es de 0,54. Y con el valor mínimo de platos determinado anteriormente se determina el número de platos teóricos. 𝑆 𝑚 𝑆 = 0,54

- 33. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 33 SCARLET HURTADO TORREZ 𝑆 = 11 𝑑𝑒𝑙 𝑝𝑢𝑛𝑡𝑜 𝑏 𝑆 = 𝑆 𝑚 0,54 = 11 0,54 = 20,4 𝑝𝑙𝑎𝑡𝑜𝑠 𝑅𝑒𝑑𝑜𝑛𝑑𝑒𝑎𝑛𝑑𝑜 𝑠𝑒 𝑑𝑒𝑏𝑒𝑛 𝑢𝑠𝑎𝑟 21 𝑝𝑙𝑎𝑡𝑜𝑠 𝑡𝑒𝑜𝑟𝑖𝑐𝑜 5.1. VARIABLES QUE AFECTAN LA OPERACIÓN DE LA COLUMNA Entre las variables más importantes que afectan la operación de la columna tenemos: la presión, razón de reflujo, ubicación de platos de carga y la temperatura de la carga. La selección adecuada de estas variables mejora la calidad y la cantidad de los productos. El cambio de una de las variables afecta el valor de las otras, de donde se hace importante entender el efecto de cambiar variables. 5.1.1. PRESIÓN DE LA COLUMNA La presión afecta el grado de separación de la mezcla, porque cambia la volatilidad relativa. A mayor presión menor volatilidad relativa, y por tanto, más difícil la separación, se debe operar a la menor presión posible, para aumentar volatilidad y gastar menos energía en la separación. Si la capacidad de la columna está limitada por el área del condensador, un aumento en la presión, aumentara la diferencia de temperatura disponible en el condensador, si la capacidad de la columna está limitada por la carga calorífica, un aumento en la presión de la columna aumentara la capacidad dela misma. La contaminación de producto de tope, se controla más efectivamente aumentando la presión antes que la tasa de reflujo. La presión de operación de la columna depende del material que se quiere separar. La presión a la cual una torre puede ser operada está determinada por la presión del vapor del producto de tope, a la temperatura resultante de su contacto con el agua de enfriamiento disponible. La mejor presión de la columna es generalmente la presión más baja, que permite que la corriente del reflujo permanezca en estado líquido. La razón de esto es que mientras la presión sea más baja la volatilidad relativa aumenta, en otras palabras esto significa que el cambio en la composición del

- 34. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 34 SCARLET HURTADO TORREZ vapor y el líquido después de mezclados en cada bandeja es mayor a baja presiones. Por lo tanto un incremento de la presión requiere un incremento en la relación del reflujo para mantener el mismo grado de separación, o pureza delos productos. Debido a que la carga de vapor determina en muchos casos la capacidad de un fraccionador es posible incrementar la capacidad de este equipo aumentando su presión de operación. Es importante que dicha presión permanezca constante para tener una operación estable, por ejemplo si la presión se reduce, un gran volumen de líquido se convertirá en vapor causando inundación en la torre. 5.1.2. EL REFLUJO La cantidad del reflujo afecta la calidad del producto y la capacidad de la columna, ya que aumenta el grado de separación y la carga calórica de la misma, lo cual afecta la eficiencia del plato. La temperatura del reflujo afecta el reflujo interno. Un reflujo su enfriado requiere mayor cantidad de energía para vaporizar, sin embargo, en casos donde se tengan limitaciones de bombeo de reflujo, el enfriamiento adicional aumenta el reflujo interno. Excesivo reflujo produce inundación y por ende mala separación en los platos. Para pequeños cambios en la composición de la alimentación, se recomienda mantener la razón de reflujo constante, o aumentarla hasta un15% de la razón mínima de operación y hacer los ajuste en el rehervidor. Debido a que el vapor en el tope del fraccionador es igual a la suma de la corriente de salida del producto del tope más el liviano que retorna a la torre como reflujo, cualquier incremento de este incrementara no solamente la cantidad del líquido que debe fluir hacia abajo en la columna; sino también la cantidad de vapores que deben fluir hacia el arriba en la columna. Por lo tanto para una operación más eficiente, la rata de flujo debe ser tal que la cantidad total de vapores generados no cause inundación en la torre, reduciendo de esta forma la pureza de los productos. La temperatura del reflujo es muy importante considerar. Cuando la corriente enfriada de reflujos bombeada de nuevo a una torre, esta reduce la temperatura de la bandeja de tope y los vapores existentes son condensados hasta

- 35. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 35 SCARLET HURTADO TORREZ que el reflujo alcanza la temperatura de equilibrio. De esta manera la cantidad de reflujo que fluye a la bandeja siguiente es la suma del reflujo bombeado a la columna más el líquido formado de los vapores de condensado. Cualquier variación de la temperatura del reflujo afectara por consiguiente la cantidad del reflujo interno, la cantidad de vapores que fluyen en la torre y la carga térmica de la columna. 5.1.3. UBICACIÓN DE PLATO DE ALIMENTACIÓN Cuando se trabaja con un porcentaje pequeño del componente llave liviano en la alimentación, que a su vez, debe producirse por el tope con gran pureza, se suele bajar el plato de alimentación para aumentar la zona de rectificación por eso se dejan previstas varias alternativas probables para meter la alimentación en la torre. Por ejemplo, en un separador de butanos donde se requiere que el producto del fondo no contenga mucho isobutano, se puede corregir el producto subiendo el plato de carga y disminuyendo la razón de reflujo. La localización de la entrada de la corriente de alimentación está determinada por su composición. Para una corriente de alimentación con un alto porcentaje del producto de tope la entrada debería estar relativamente alta a la torre. Por el contrario para una corriente con un bajo porcentaje del componente volátil, la entrada debería ubicarse relativamente baja en la misma. Adicionalmente debe considerarse que para evitar la contaminación delos productos del rehervidor con los productos del tope, la alimentación debería entrar en un punto relativamente alto por el contrario, para evitar la contaminación de los productos de tope con los productos de fondo, la misma debería entrar en su punto relativamente bajo. Para cualquier condición particular de operación de reflujo, presiones, entre otros. El mejor punto de alimentación es aquel que proporciona un gradiente de temperatura uniforme a través de la torre y da una cantidad mínima de componentes pesados en el tope con un porcentaje mínimo de componentes livianos en los productos del rehervidor. La alimentación debe ser introducida a la columna a la temperatura de ebullición correspondiente a su composición y presión de operación de la columna. Si la temperatura de alimentación de demasiado baja, habrá un efecto de enfriamiento que causara que una cantidad excesiva de vapores condensen causando inundación

- 36. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 36 SCARLET HURTADO TORREZ en la sección inferior de la torre, debajo del punto de entrada. Si la alimentación es introducida demasiado caliente, habrá un exceso de vapores en la sección de alimentación, los cuales deben ser condensados antes que alcance el tope de la columna, ya que podría causar inundación en la sección superior de la torre, por encima de la entrada de la alimentación. 5.1.4. TEMPERATURA DE LA CARGA Normalmente es económico que la alimentación entre a su punto de burbuja, por cuanto el rehervidor requiere menos carga calorífica; sin embargo debe evaluarse económicamente el efecto de llevarlas a su punto de burbujeo agregar más calor en el rehervidor, cuando la carga entra sub enfriada. Por limitaciones en la capacidad de la columna y del condensador, conviene introducir la carga por debajo de su punto de burbujeo, ya que se genera menos vapor en la zona de rectificación. 6. VARIACIÓN DE LA COMPOSICIÓN DE LA ALIMENTACIÓN Los resultados experimentales demuestran que la mayor eficiencia en los platos, se obtiene para columnas cargadas entre 85 al 95% del punto de inundaciones, debajo del 75% de esta capacidad la eficiencia cae violentamente. En la torre operando a tasa máxima, cualquier oleaje en el reflujo puede causar inundaciones en los platos del tope y la torre deja de fraccionar. 7. VARIACIÓN DE LA CONDICIÓN DE ALIMENTACIÓN En condiciones extremas, la variación de la composición de diseño puede reducir la capacidad de la planta, o aún más, hacer físicamente imposible producir los productos en especificaciones. El aumento de livianos en una torre afecta la capacidad de condensación y la presión de la torre, por lo que en algunos casos, es necesario colocar una torre estabilizadora antes, para asegurar la pureza del producto.

- 37. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 37 SCARLET HURTADO TORREZ 8. VARIACIÓN DE LA CONDICIÓN DE ALIMENTACIÓN Idealmente la alimentación de la columna entra en el punto de burbuja y parcialmente vaporizando, la experimentación indica que no es deseable vaporizar más el 50% la alimentación. El recalentamiento de la alimentación es particularmente usado como medio de recuperación de energía con productos calientes para ser almacenados en frio. El efecto de cambio en el contenido calorífico de la alimentación se condesa con mayor condensación en el tope o menor consumo de calor en el rehervidor. El incremento o no del calor en la alimentación depende de su composición con respecto al diseño. Cuando existe ineficiencia en el rehervidores recomendable aumentar el calor en la carga, lo cual puede ser compensado con aumento del reflujo. Cuando el condensador es ineficiente se produce el precalentamiento de la alimentación y el calor necesario es añadido por el rehervidor permitiendo realizar el fraccionamiento hasta corregir el problema. 9. REGLAS DEL DEDO GORDO 1. La secuencia directa de separar los compuestos uno a uno es la que más favorece. 2. Se debe dar la prelación en la secuencia, a la separación que resulte en una división equimolar. 3. Componentes adyacentes cuya volatilidad relativa está cercana a la unidad deben separarse. 4. La separación que exija una alta recuperación de las fracciones debe dejarse para lo último en la secuencia. Fig.11

- 38. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 38 SCARLET HURTADO TORREZ 10.CONCLUSIONES El Proceso de Fraccionamiento proceso Importante en la industria, el cual es un proceso de separación de hidrocarburos, con lo cual ocurre la segregación de los compuestos en cada una de las unidades. Uno de los procesos de fraccionamiento de mayor importancia industrial es la destilación fraccionada (proceso que por lo general se utiliza para separar hidrocarburos, tales como butanos y pentanos), en donde el gas es introPducido por la torre de alimentación, y en cada una de las etapas dependiendo de la temperatura van quedando diferentes fracciones molares de las especies sometidas al proceso de destilación fraccionada. En el proceso de fraccionamiento, se reconoce como sé máxima importancia la recuperación de hidrocarburos, en donde se obtiene corrientes ricas en Etano, Propano; Butanos y Gasolina, en ocasiones también resulta conveniente separar el Isotunano del Butano Normal, los cuales se utilizan en forma específica. El diseño del proceso de fraccionamiento de los Líquidos del Gas Natural (LGN) se sustentan en la composición de los líquidos, en la cantidad y especificaciones de los productos comerciales que se desean obtener y en la carga volumétrica de los (LGN) a la de fraccionamiento, en este caso la obtención de los líquidos del gas natural es por métodos físicos empleando para ello columnas de fraccionamiento. Una columna de fraccionamiento, también llamada columna de platos o columna de platillos, es un aparato que permite realizar una destilación fraccionada. Una destilación fraccionada es una técnica que permite realizar una serie completa de destilaciones simples en una sola operación sencilla y continua. La destilación fraccionada es una operación básica en la industria química y afines, y se utiliza fundamentalmente en la separación de mezclas de componentes líquidos. 11.BIBLIOGRAFÍA. https://prezi.com/aybwy2d3s4gt/fraccionamiento-de-los-liquidos-del-gas-natural/ http://es.slideshare.net/cinthiajazminfernandez/fraccionamiento-de-los-liquidos-del- gas-natural https://www.academia.edu/16664738/EJERCICIOS_DE_FRACCIONAMIENTO_D EL_GAS_NATURAL

- 39. M AESTRIA DEINGENIERIA DE GAS Y PETROQUIMICA pág. 39 SCARLET HURTADO TORREZ