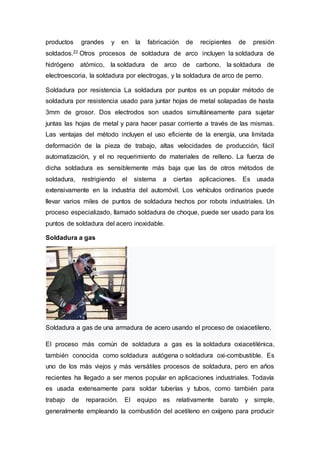

El documento resume los diferentes tipos y procesos de soldadura. Describe la soldadura como un proceso de unión de piezas mediante la fusión y solidificación controlada. Explica que existen diferentes técnicas como la soldadura por arco, soldadura de estado sólido, soldadura blanda y fuerte, y describe brevemente los procesos de soldadura por arco metálico blindado, soldadura con gas metálico y soldadura tungsteno y gas.