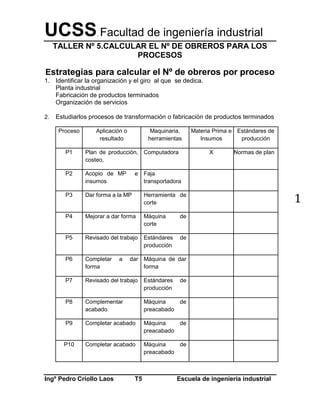

Este documento describe los pasos para calcular el número de obreros requeridos para diferentes procesos de producción en una planta industrial. Primero se identifican los procesos y se miden los tiempos de cada uno. Luego se calcula el tiempo estándar y el índice de producción para cada proceso. Con esta información se determina el número teórico de obreros requeridos por proceso. Finalmente, se establecen prioridades y porcentajes de tiempo para cada actividad dentro de cada proceso.