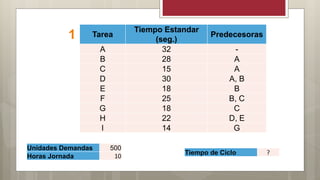

Este documento describe los conceptos de líneas de producción, células de manufactura y balanceo de módulos. Explica las diferencias entre distribución por procesos, por producto y por departamentos funcionales. Luego, presenta la metodología para realizar el balanceo de módulos, incluyendo diagramas de flujo, Gantt y PERT-CPM. Finalmente, incluye ejemplos prácticos de balanceo de líneas y células de manufactura.