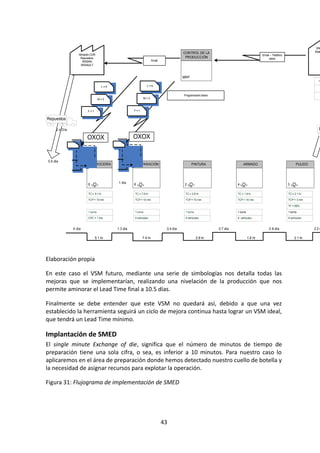

Este documento describe el diagnóstico y mejora de los procesos de un taller de reparación de carrocería y pintura aplicando herramientas de Lean. En el primer capítulo se presenta el marco teórico sobre los procesos de carrocería y pintura, así como las herramientas Lean. El segundo capítulo realiza un análisis y diagnóstico del taller. El tercer capítulo detalla la propuesta de solución seleccionando herramientas Lean. El cuarto capítulo simula la propuesta y presenta un análisis econó

![Diagnóstico y mejora de los procesos de

un taller de reparación de carrocería y

pintura aplicando herramientas de lean

Item Type info:eu-repo/semantics/bachelorThesis

Authors Valdivieso Lopez, Carlo Mario; Zuñiga Calcina, Hugo Miguel

Citation [1] C. M. Valdivieso Lopez and H. M. Zuñiga Calcina, “Diagnóstico

y mejora de los procesos de un taller de reparación de carrocería

y pintura aplicando herramientas de lean,” Universidad Peruana

de Ciencias Aplicadas (UPC), Lima, Perú, 2016.

Publisher Universidad Peruana de Ciencias Aplicadas (UPC)

Rights info:eu-repo/semantics/openAccess

Download date 10/09/2022 01:20:20

Link to Item http://hdl.handle.net/10757/622171](https://image.slidesharecdn.com/zuigach-220919002920-ebe2427a/85/Zuniga_CH-pdf-1-320.jpg)