Apuntes ing mat complemento

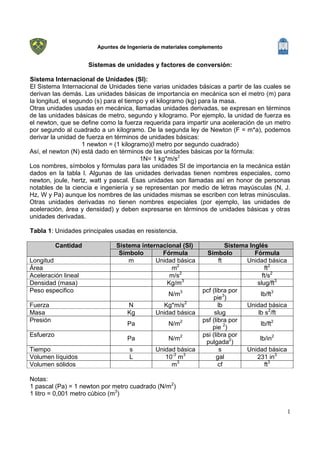

- 1. Apuntes de Ingeniería de materiales complemento Sistemas de unidades y factores de conversión: Sistema Internacional de Unidades (SI): El Sistema Internacional de Unidades tiene varias unidades básicas a partir de las cuales se derivan las demás. Las unidades básicas de importancia en mecánica son el metro (m) para la longitud, el segundo (s) para el tiempo y el kilogramo (kg) para la masa. Otras unidades usadas en mecánica, llamadas unidades derivadas, se expresan en términos de las unidades básicas de metro, segundo y kilogramo. Por ejemplo, la unidad de fuerza es el newton, que se define como la fuerza requerida para impartir una aceleración de un metro por segundo al cuadrado a un kilogramo. De la segunda ley de Newton (F = m*a), podemos derivar la unidad de fuerza en términos de unidades básicas: 1 newton = (1 kilogramo)(l metro por segundo cuadrado) Así, el newton (N) está dado en términos de las unidades básicas por la fórmula: 1N= 1 kg*m/s2 Los nombres, símbolos y fórmulas para las unidades SI de importancia en la mecánica están dados en la tabla l. Algunas de las unidades derivadas tienen nombres especiales, como newton, joule, hertz, watt y pascal. Esas unidades son llamadas así en honor de personas notables de la ciencia e ingeniería y se representan por medio de letras mayúsculas (N, J. Hz, W y Pa) aunque los nombres de las unidades mismas se escriben con letras minúsculas. Otras unidades derivadas no tienen nombres especiales (por ejemplo, las unidades de aceleración, área y densidad) y deben expresarse en términos de unidades básicas y otras unidades derivadas. Tabla 1: Unidades principales usadas en resistencia. Cantidad Sistema internacional (SI) Sistema Inglés Símbolo Fórmula Símbolo Fórmula Longitud m Unidad básica ft Unidad básica Área m2 ft2 Aceleración lineal m/s2 ft/s2 Densidad (masa) Kg/m3 slug/ft3 Peso especifico pcf (libra por N/m3 lb/ft3 pie3) Fuerza N Kg*m/s2 lb Unidad básica Masa Kg Unidad básica slug lb s2/ft Presión psf (libra por Pa N/m2 lb/ft2 pie 2) Esfuerzo psi (libra por Pa N/m2 lb/in2 pulgada2) Tiempo s Unidad básica s Unidad básica Volumen líquidos L 10-3 m3 gal 231 in3 Volumen sólidos m3 cf ft3 Notas: 1 pascal (Pa) = 1 newton por metro cuadrado (N/m2) 1 litro = 0,001 metro cúbico (m3) 1

- 2. Apuntes de Ingeniería de materiales complemento La aceleración de la gravedad, denotada por la letra g, es directamente proporcional a la fuerza de la gravedad y por tanto depende también de la posición. Por el contrario, la masa es una medida de la cantidad de material en un cuerpo y no cambia con la posición. La relación fundamental entre peso, masa y aceleración de la gravedad puede obtenerse con la segunda ley de Newton (F = m*a), que en este caso se expresa como: W = m*g En esta ecuación, W es el peso en newtons (N). m es la masa en kilogramos (kg) y g es la aceleración de la gravedad m/s2. La ecuación muestra que un cuerpo que tenga una masa de un kilogramo tiene un peso en newtons numéricamente igual a g. Los valores del peso W y de la aceleración g dependen de muchos factores, incluyendo la latitud y la elevación. El valor recomendado para g para fines ingeníeriles ordinarios sobre o cerca de la superficie de la tierra es: g = 9.81 m/s2 Las cargas sobre estructuras, debidas a la gravedad u otras acciones, se expresan usualmente en unidades de fuerza como newtons, newtons por metro o pascales (newtons por metro cuadrado). Ejemplos de tales cargas son una carga concentrada de 25 kN actuando sobre un eje, una carga uniformemente distribuida de intensidad 800 N/m actuando sobre una viga pequeña. Sin embargo, hay una circunstancia en el SI en la que es permisible expresar una carga en unidades de masa. Si la carga que actúa sobre una estructura es producida por gravedad actuando sobre una masa, entonces esa carga puede expresarse en unidades de masa (kilogramos, kilogramos por metro o kilogramos por metro cuadrado). El procedimiento usual en tales casos es convertir la carga a unidades de fuerza multiplicándola por la aceleración de la gravedad (g = 9,81 m/s2). Prefijos SI: Los múltiplos y submúltiplos de las unidades SI (tanto unidades básicas como unidades derivadas) son creados añadiendo prefijos a las unidades. El uso de un prefijo evita el uso de números demasiado grandes o pequeños. La regla general es que los prefijos deben usarse para mantener a los números en el intervalo de 0, 1 a 1000. Todos los prefijos recomendados cambian el tamaño de la cantidad por un múltiplo o submúltiplo de tres. Similarmente cuando se usan potencias de 10 como multiplicadores, los exponentes de 10 deben ser múltiplos de tres (por ejemplo 40 x 103 N es satisfactorio, pero 400 * 102 N no lo es). Además, el exponente sobre una unidad con un prefijo se refiere a la unidad entera; por ejemplo, el símbolo mm2 significa (mm)2 y no m (m)2. Tabla 2: Prefijos para unidades Prefijo Símbolo Factor de multiplicación Giga G 109 Mega M 106 Kilo k 103 micro µ 10-6 Nano n 10-9 2

- 3. Apuntes de Ingeniería de materiales complemento Sistema inglés: En este sistema, las unidades básicas de importancia para la mecánica son el pie (ft) para longitud, el segundo (s) para tiempo y la libra (lb.) para fuerza. El píe se define como: 1 ft = 0, 3048 m (exactamente) El segundo es igual que en el SI. La libra se define como la fuerza que impartirá a una cierta masa estándar una aceleración igual a la aceleración de la gravedad. En otras palabras, la libra es el peso de la masa estándar, que se define como 0,45359237 kg (exactamente). El peso de esta cantidad de masa es: W= (0,45359237 kg)(9.806650 m/s2) = 4.448222 N En donde se ha usado el valor internacional estándar de g. La libra se define entonces como sigue: 1 lb = 4.448222 N Que muestra que la libra (igual que el pie) se define realmente en términos de unidades SI. La unidad de masa en el sistema inglés es el slug, que es una unidad derivada definida como la masa que será acelerada un pie por segundo cuadrado al actuar sobre ella una fuerza de una libra. Al escribir la segunda ley de Newton en la forma m = F/a. obtenemos: 1 slug = 1 libra/ 1 ft/s2 Que muestra que el slug se expresa en términos de unidades básicas por medio de la fórmula 1 slug = 1 Ib-s2/ft Para obtener la masa de un objeto de peso conocido, usamos la segunda ley en la forma: m = W/g Donde m es la masa en slugs. W es el peso en libras y g es la aceleración de la gravedad en pies por segundo cuadrado. Como se indicó antes, el valor de g, depende de la posición, pero en cálculos donde ésta no es de importancia, puede usarse el valor internacional estándar de g: g = 32,1740 ft/s2 Para fines ordinarios, el valor recomendado es: g = 32,2 ft/s2 De las ecuaciones anteriores concluimos que un objeto con una masa de 1 slug pesará 32,2 libras sobre la superficie de la tierra. Conversiones entre unidades: Las cantidades dadas en unidades inglesas o SI pueden convenirse rápidamente de un sistema al otro usando los factores de conversión dados en la tabla 3. Si la cantidad dada está expresada en unidades inglesas, puede convertirse a unidades SI multiplicando por el factor de conversión. Para ilustrar este proceso, supongamos que el esfuerzo en una viga es de 10600 psi y que deseamos convertir esta cantidad a unidades SI. De la tabla 3 vemos que un esfuerzo de 1 psi se convierte a 6894.76 Pa. Por tanto, la conversión del valor dado se lleva a cabo de la siguiente manera: 10600 psi *(6894.76) = 73100000 Pa = 73.1 MPa Como el valor original está dado con tres dígitos significativos, hemos redondeado el resultado final también a tres dígitos significativos. Para invertir el proceso de conversión (es decir, para convertir de unidades SI a inglesas), la cantidad en unidades SI se divide entre el factor de conversión. Por ejemplo, supongamos que el 3

- 4. Apuntes de Ingeniería de materiales complemento momento de inercia del área de la sección transversal de una viga sea de 94,73 * 106 mm4. el momento de inercia en unidades inglesas es entonces: 94,73 *10 6 mm 4 = 228 in4 416231 En donde el término 416231 es el factor de conversión apropiado para momentos de inercia. Tabla 3: Conversión entre unidades inglesas y unidades SI Factor de conversión Unidad Inglesa multiplicativo Igual a unidad SI Exacto Práctico Área Pie cuadrado ft2 0,09290304 0,0929 Metro cuadrado m2 Pulgada cuadrada in2 645,16 645 Milímetro cuadrado mm2 Densidad Slug por pie cúbico Slug/ft3 515,379 515 Kilog por metro cuadrado kg/m2 Peso especifico Libra por pie cúbico lb/ft3 157,087 157 Newton por metro cúbico N/m3 Libra por pulgada cúbica lb/in3 271,447 271 Kilonewton por metro kN/m3 cúbico Fuerza Libra lb 4,44822 4,45 Newton ( kg m/s2) N Longitud Pie ft 0,3048 0,305 Metro m Pulgada in 25,4 25,4 Milimetro mm Masa Slug lb s2/ft 14,5939 14,6 Kilogramo Kg Momento de inercia Pulgada a la cuarta in4 416,231 416 Milimetro a la cuarta mm4 0,416231*10-6 0,416*10-6 Metro a la cuarta m4 Presión – Esfuerzo Libra por pie cuadrado psf 47,8803 47,9 Pascal (N/m2) Pa Volumen Pie cúbico ft3 0,0283168 0,0283 Metro cúbico m3 Pulgada cúbica in3 16,3871*10-6 16,3871*10-6 Metro cúbico m3 gal 16,3871 16,4 Centímetro cúbico cm3 Galón 3,78541 3,79 Litro L 0,00378541 0,00379 Metro cúbico m3 4

- 5. Apuntes de Ingeniería de materiales complemento Unidad I: Ensayos mecánicos Introducción La mecánica de materiales es una rama de la mecánica aplicada que trata del comportamiento de los cuerpos sólidos sometidos a varios tipos de carga. Otros nombres para este campo de estudio son resistencia de materiales y mecánica de los cuerpos deformables. Los cuerpos sólidos considerados incluyen barras con cargas axiales, barras y pernos con cargas cortantes y columnas en compresión. El objetivo principal de la mecánica de materiales es determinar los esfuerzos, deformaciones unitarias y desplazamientos en estructuras y sus componentes debido a las cargas que actúan sobre ellas. Si podernos encontrar esas cantidades para todos los valores de las cargas hasta las que causan la falla, tendremos una representación completa del comportamiento mecánico de esas estructuras. Entender el comportamiento mecánico es esencial para el diseño seguro de todos los tipos de estructuras, ya sean aeroplanos, antenas, edificios, puentes, máquinas, motores, barcos y naves espaciales. Ésta es la razón por lo que la mecánica de materiales es una disciplina básica en muchos campos de la ingeniería. En la mecánica de materiales vamos un paso más allá al examinar los esfuerzos y deformaciones unitarias dentro de los cuerpos reales; es decir, cuerpos de dimensiones finitas que se deforman bajo carga. Para determinar los esfuerzos y las deformaciones unitarias, usamos las propiedades físicas de los materiales así como numerosas leyes y conceptos teóricos. Esta unidad tratara de dar respuesta a las siguientes preguntas: ¿es una sección transversal dada suficiente para soportar la carga propuesta?, ¿Cuánta deformación se produce en el elemento sujeto a determinado esfuerzo?, ¿Qué margen seguridad contra falla debemos usar al diseñar una pieza? Para poder responderlas, es necesario recurrir al estudio de las propiedades mecánicas de los materiales y analizar la relación que existe entre los esfuerzos aplicados con las deformaciones que producen. Objetivo general de la unidad: Describir los tipos de ensayos que se le realizan a los materiales para su caracterización. Objetivos específicos: 1. Describir el procedimiento para efectuar una prueba estándar de tensión o tracción, compresión, dureza e impacto y construir la gráfica correspondiente identificando los puntos relevantes. 2. Definir las propiedades mecánicas que pueden determinarse a partir del diagrama (σ-ε). 3. Establecer claramente el significado de los términos: elasticidad, plasticidad, ductilidad y maleabilidad. 4. Conocer las diferencias básicas entre los diagramas (σ-ε) para materiales dúctiles y frágiles, y explicar las diferencias en su comportamiento a la tensión y a la compresión. 5. Describir el procedimiento para modificar el punto de cedencia de un material. 6. Describir los tipos de falla más comunes en un material. 7. Definir los términos: esfuerzo de trabajo y factor de seguridad tanto para materiales dúctiles como frágiles. 5

- 6. Apuntes de Ingeniería de materiales complemento Conceptos básicos: Se han aceptado ciertos términos, los cuales son usados para describir las propiedades físicas y mecánicas de los materiales, y que se describen a continuación: Ductilidad: Es la habilidad de un material para deformarse antes de fracturarse. Es una característica muy importante en el diseño, puesto que un material dúctil es usualmente muy resistente a cargas por impacto. Tiene además la ventaja de “avisar” cuando va a ocurrir la fractura, al hacerse visible su gran deformación. Elasticidad: Es la habilidad que tiene un material que ha sido deformado de alguna manera para regresar a su estado y tamaño original, cuando cesa la acción que ha producido la deformación. Cuando el material se deforma permanentemente, de tal manera que no pueda regresar a su estado original, se dice que ha pasado su límite elástico. Fragilidad: Es lo opuesto de ductilidad. Un material frágil no tiene resistencia a cargas de impacto y se fractura aún en cargas estática sin previo aviso. Tanto la fragilidad como la ductilidad de un material son mediadas arbitrarias, pero puede decirse que un material con un alargamiento mayor de 5% es dúctil y menor de 5% es frágil. Puede concluirse que, en forma general, podemos clasificar los materiales en frágiles y dúctiles, habiendo dentro de ellos diferentes grados. Dureza: Mide la resistencia a la penetración sobre la superficie de un material, efectuada por un objeto duro. Maleabilidad: Es la propiedad que permite que un material se deforme mediante martilleo, rolado o prensado, sin romperse. La maleabilidad, se aumenta normalmente cuando el metal esta caliente. Plasticidad: Es la habilidad de un material para adoptar nuevas formas bajo la presión y retener esa nueva forma. El rango de adaptación puede variar considerablemente de acuerdo con el material y sus condiciones. Tenacidad: Es la propiedad de resistencia a la ruptura por un esfuerzo de tensión. Esfuerzo: Fuerza aplicada a un área conocida. • Deformación unitaria Consideremos a la barra de sección constante mostrada en la figura 1.1 que soportan una carga axial P en su extremo. Figura 1.1: Esquema de la deformación de una barra sometida a una carga axial. Bajo la acción de la carga, la barra sufrirá una deformación que denominaremos con la letra griega δ (delta). Con este valor y la siguiente expresión obtendremos la deformación unitaria: ε = δ/L (1.1) 6

- 7. Apuntes de Ingeniería de materiales complemento Donde ε (épsilon) es la deformación unitaria, δ es la deformación total (LF – LI ) y L es la longitud original. Prueba de tensión de materiales: Esta prueba es usada para determinar la resistencia, ductilidad y elasticidad del metal. La información de la magnitud de la carga que soportará un material, es insuficiente si no se proporciona el área transversal (concepto de esfuerzo), así también es insuficiente la información de la magnitud de la deformación que se producirá, sin hacer referencia a su longitud. ¿Que tan significativo es que una barra de cobre se deforme un centímetro en su dirección axial bajo la acción de una carga? Si la barra es de 10 cm. de longitud, esta deformación será muy grande comparada con la misma deformación sufrida por una barra de 100 cm. Para conocer las cargas que pueden soportar los materiales, se efectúan ensayos para medir su comportamiento en distintas situaciones. El ensayo destructivo más importante es el ensayo de tracción, en donde se coloca una probeta en una máquina de ensayo consistente de dos mordazas, una fija y otra móvil. Se procede a medir la carga mientras se aplica el desplazamiento de la mordaza móvil. Un esquema de la máquina de ensayo de tracción se muestra en la figura 1.2. Figura 1.2: Esquema de maquina universal utilizada en el ensayo de tracción. La máquina de ensayo impone la deformación desplazando el cabezal móvil a una velocidad seleccionable. La celda de carga conectada a la mordaza fija entrega una señal que representa la carga aplicada, las máquinas poseen un plotter que grafica en un eje el desplazamiento y en el otro eje la carga leída. 7

- 8. Apuntes de Ingeniería de materiales complemento Figura 1.3: Fotografía de la maquina universal de ensayo de tracción. Este ensayo consiste en aplicar a una probeta, de dimensiones estándares, una carga que se incrementa gradualmente, anotando las lecturas de los valores de las cargas y de las deformaciones correspondientes hasta que se produzca la fractura. La pieza que se prueba, debe ser circular o rectangular, las piezas más comunes son de 6 mm de lado o 13 mm de diámetro, teniendo en cada pieza un área de sección transversal de 36 mm2. Los extremos de las piezas son de mayor tamaño para permitir su sujeción por las mordazas de la máquina. Figura 1.3: Esquema de probetas que se utilizan en el ensayo de tracción. La carga se aplica y se mide mediante un dispositivo de prueba denominado Maquina Universal, y los valores de los esfuerzos se calculan dividiendo los valores de la carga entre el área de la sección transversal original de la probeta. La deformación se obtiene midiendo el incremento de la longitud entre dos puntos marcados en la probeta (en su dirección axial), antes de comenzar la prueba. Los valores de la deformación unitaria se calculan dividiendo este incremento entre la longitud original de medición. 8

- 9. Apuntes de Ingeniería de materiales complemento La figura 1.4 muestra el gráfico obtenido en una máquina de ensayo de tracción para un acero. Figura 1.4: Esquema de una curva ingenieril entregada por la maquina universal. Las curvas tienen una primera parte lineal llamada zona elástica, en donde la probeta se comporta como un resorte: si se quita la carga en esa zona, la probeta regresa a su longitud inicial. Cuando la curva se desvía de la recta inicial, el material alcanza el punto de fluencia, desde aquí el material comienza a adquirir una deformación permanente. A partir de este punto, si se quita la carga la probeta quedaría más larga que al principio y se define que ha comenzado la zona plástica del ensayo de tracción. El valor límite entre la zona elástica y la zona plástica es el punto de fluencia o fuerza de fluencia (FYP). Luego de la fluencia sigue una parte inestable, que depende de cada acero, para llegar a una máxima fuerza (FMAX). Entre la fuerza fluencia y la máxima la probeta se alarga en forma permanente y repartida, a lo largo de toda su longitud. En F MAX la probeta muestra su punto débil, concentrando la deformación en una zona en la cual se forma un cuello. Del diagrama esfuerzo v/s deformación unitaria o curva ingenieril podemos definir varios conceptos y propiedades mecánicas importantes: Punto de fluencia o cedencia: En el punto A, la deformación del material se produce sin incremento sensible en el esfuerzo. Es de gran importancia en el diseño de las piezas, ya que define el esfuerzo para el cual ocurre una deformación considerable y, la mayor parte de las mismas, al alcanzar este punto no servirán para el propósito deseado y por lo tanto habrán fallado. Al esfuerzo que caracteriza a este punto se le llama esfuerzo de fluencia, σF. Resistencia máxima: Es el esfuerzo máximo, basado en la sección transversal original, que puede resistir un material (Punto B). Este esfuerzo se conoce como esfuerzo máximo, σM. Resistencia a la ruptura: Es el esfuerzo basado en la sección original, que produce la fractura del material llamado esfuerzo de ruptura, σR. Módulo de elasticidad (E): Conocido también como módulo de Young, es la pendiente de la parte recta del diagrama esfuerzo v/s deformación unitaria. Para el caso de los aceros el valor del módulo de elasticidad (E) es aproximadamente de 210 GPa. 9

- 10. Apuntes de Ingeniería de materiales complemento La deformación se concentra en la zona del cuello, provocando que la fuerza deje de subir. Al adelgazarse la probeta la fuerza queda aplicada en menor área, provocando la ruptura. Figura 1.5: Esquema de la secuencia de ruptura de las probetas en un ensayo de tracción. Para expresar la resistencia en términos independientes del tamaño de la probeta, se dividen las fuerzas por la sección transversal inicial Ao obteniéndose: Resistencia a la fluencia: F σ F = YP AO Resistencia a la tracción: F σ MAX = MAX AO 2 Unidades: Kg/mm o Mpa o Kpsi Considerando una probeta cilíndrica π 2 AO = * DO 4 Figura 1.6: Ilustra una probeta al inicio del ensayo indicando las medidas iniciales necesarias. Analizando las probetas después de rotas, es posible medir dos parámetros: El alargamiento final Lf (Figura 1.7) y el diámetro final Df , que nos dará el área final Af . Figura 1.7: Ilustra una probeta al final del ensayo indicando las medidas finales necesarias. 10

- 11. Apuntes de Ingeniería de materiales complemento Estos parámetros se expresan como porcentaje de reducción de área %RA y porcentaje de alargamiento entre marcas %∆ L: % RA= x 100 % ∆L= x 100. Ambos parámetros son las medidas normalizadas que definen la ductilidad del material, que es la capacidad para fluir, es decir, la capacidad para alcanzar grandes deformaciones sin romperse. La fragilidad se define como lo contrario a la ductilidad. Un material poco dúctil es frágil. La figura 1.8 muestra un diagrama (σ v/s ε) para un material frágil y uno dúctil. Se sabe que un aumento en resistencia trae consigo una disminución en ductilidad y dado que ambas características son deseables en un diseño ingenieril, surge el problema de enfrentar la selección de los materiales que tengan las combinaciones adecuadas de estas propiedades. Entre los materiales ingeníeriles, podemos situar como frágiles al concreto y a la fundición gris y como dúctiles, a la familia de los aceros, las aleaciones de cobre y aluminio, etc. Figura 1.8: Esquema que permite visualizar la fragilidad y la ductilidad gráficamente. El área bajo la curva fuerza - desplazamiento (F versus ∆L) representa la energía disipada durante el ensayo, es decir la cantidad de energía que la probeta alcanzó a resistir. A mayor energía, el material es más tenaz. A partir de los valores obtenidos en el gráfico Fuerza-Desplazamiento, se puede obtener la curva Esfuerzo-Deformación σ - ε. El esfuerzo σ, que tiene unidades de fuerza partido por área, ha sido definido anteriormente, la deformación unidimensional: 11

- 12. Apuntes de Ingeniería de materiales complemento Figura 1.9: Presenta un ejemplo del gráfico Esfuerzo-Deformación de un acero. En la zona elástica se cumple: σ=E*ε Módulo de Elasticidad (E) = 210 GPa En los siguientes ejemplos de curvas σ − ε se puede observar las características de cada material: el hule muestra una gran ductilidad al alcanzar una gran deformación ante cargas pequeñas; el yeso y el carburo de tungsteno muestran poca ductilidad, ambos no tienen una zona plástica; se rompen con valores bajos de elongación: son materiales frágiles. La única diferencia entre ellos es la resistencia que alcanzan. Los diagramas esfuerzo-deformación de diversos materiales varían ampliamente y diferentes ensayos de tensión con el mismo material pueden producir resultados diferentes de acuerdo con la temperatura de la probeta y la velocidad de carga. Sin embargo, es posible distinguir algunas características comunes a los diagramas de varios grupos de materiales y dividirlos en dos amplias categorías: materiales dúctiles y materiales frágiles, conceptos definidos anteriormente. Durante el ensayo de tracción, si se descarga la probeta, luego de alcanzar la zona plástica, pero antes de producirse la ruptura, la curva σ − ε cambia de forma. La longitud de la probeta tiende a recuperarse, pero no alcanza la longitud inicial, quedando con una longitud mayor, que se denomina deformación permanente. A nivel gráfico, la curva se devuelve con la pendiente de la zona elástica. 12

- 13. Apuntes de Ingeniería de materiales complemento Figura 1.10: Ejemplos de curvas ingeníeriles de diversos materiales. Tabla 1.1: Propiedades típicas promedio de algunos materiales usados en ingeniería. Material σM σF E Mpa Mpa GPa Acero inoxidables 280 – 700 400 – 1000 190 – 210 Acero alta resistencia 340 - 1000 550 – 1200 190 – 210 Bronce comercial 82 – 690 200 – 830 36 – 44 Latón laminado 70 – 550 200 – 620 36 – 41 Aluminio 2014-T6 410 480 28 Cobre 55 - 760 230 - 830 40 – 47 13

- 14. Apuntes de Ingeniería de materiales complemento Comportamiento de los materiales en compresión: Debido a que en la práctica muchos de los elementos se encuentran cargados en compresión, es importante conocer el comportamiento de los materiales bajo este tipo de carga. Las propiedades de un material a la compresión se determinan en el laboratorio en forma experimental similar a las correspondientes en tensión. Las conclusiones sobresalientes de estas pruebas las podemos resumir en la siguiente forma: I. Los materiales dúctiles presentan los mismos valores en sus características tanto en tensión como en compresión. II. Los materiales frágiles no presentan punto de fluencia en ningún caso y el esfuerzo de ruptura coincide con el esfuerzo máximo. III. Los materiales frágiles presentan una resistencia máxima mucho mas elevada en compresión que en tensión. En el caso de la fundición gris, esta relación es aproximadamente 4:1. Pruebas de dureza: La dureza es una propiedad fundamental de los materiales y esta relacionada con la resistencia mecánica. La dureza puede definirse como la resistencia de un material a la penetración o formación de huellas localizadas en una superficie. Cuanto mas pequeña sea la huella obtenida en condiciones normalizadas, mas duro será el material ensayado. El penetrador en un ensayo de dureza es generalmente una esfera, pirámide o cono hecho de un material mucho mas duro del que se ensaya, como por ejemplo acero endurecido, diamante o carburo de tungsteno sinterizado. En la mayoría de las pruebas patrón, la carga se aplica al oprimir lentamente el penetrador, perpendicularmente a la superficie ensayada, por un periodo determinado. De los resultados obtenidos se puede calcular un valor empírico de dureza, conociendo la carga aplicada y el área de la sección transversal o la profundidad de la impresión. El ensayo de dureza nunca se debe realizar cerca del borde de la muestra o cerca de otra penetración ya existente. Las penetraciones microscópicas de dureza se hacen empleando cargas muy pequeñas y se usan para estudiar variaciones localizadas de dureza en materiales monofásicos y multifásicos (aleaciones), así como para medir la dureza de granos metálicos. La mayoría de las pruebas de dureza producen deformación plástica en el material y todas las variables que influyen en la deformación plástica la afectan; por ejemplo, ya que el esfuerzo de cedencia se ve afectado considerablemente por la cantidad de trabajo en frío y el tratamiento térmico. La prueba de dureza puede hacerse muy fácilmente y la información obtenida se evalúa inmediatamente. Por estas razones y por su carácter no destructivo, se emplea frecuentemente para control de calidad en producción. 14

- 15. Apuntes de Ingeniería de materiales complemento Figura 1.11: Fotografía de un ensayo de dureza Brinell Figura 1.12: Fotografía de un ensayo de dureza Rockwell Pruebas de impacto o resiliencia: Existen otros ensayos destructivos que permiten evaluar la resistencia del material frente, por ejemplo, al impacto (o resiliencia). El ensayo Charpy permite calcular cuánta energía logra disipar una probeta al ser golpeada por un pesado péndulo en caída libre (Figura 1.13). El ensayo entrega valores en Joules, y éstos pueden diferir fuertemente a diferentes temperaturas. La figura 1.14 permite evaluar la diferencia entre probetas antes y después del ensayo. Figura 1.13: Esquema de la maquina utilizada en un ensayo Charpa. 15

- 16. Apuntes de Ingeniería de materiales complemento Figura 1.14: Fotografía de probetas antes y depuse del ensayo de impacto. El ensayo de impacto consiste en dejar caer un pesado péndulo, el cual a su paso golpea una probeta que tiene forma paralelepípeda ubicada en la base de la máquina. La probeta posee un entalle estándar para facilitar el inicio de la fisura. Luego de golpear la probeta, el péndulo sigue su camino alcanzando una cierta altura que depende de la cantidad de energía disipada al golpear. Las probetas que fallan en forma frágil se rompen en dos mitades, en cambio aquellas con mayor ductilidad se doblan sin romperse. Unidad 2: Comportamiento de materiales en tracción, cizalle compresión y variación de temperatura. Objetivo general: Definir los tipos y naturaleza de las fuerzas ejercidas sobre un material y distinguir su comportamiento. Objetivos específicos: Al terminar el estudio de esta sección usted deberá ser capaz de: 1. Distinguir entre fuerza interna y esfuerzo. 2. Definir esfuerzo normal y esfuerzo cortante. 3. Analizar sistemas sencillos, calculando los esfuerzos que se inducen en sus diferentes componentes como efecto de la acción de cargas externas. Estática y resistencia de materiales: La resistencia de materiales se ocupa del estudio de los efectos causados por la acción de cargas externas que actúan sobre un sistema deformable; analiza las fuerzas internas inducidas en sus diferentes componentes, las deformaciones correspondientes y las relaciones que existen entre estas y aquellas, permitiendo, con base en estos análisis, tomar decisiones acerca de los materiales a usar, del tamaño y forma correcta de las piezas que componen un sistema dado, o bien, concluir si una pieza es capaz de resistir un sistema de cargas propuesto. Fuerzas internas, esfuerzos normales y cortantes: El concepto de esfuerzo constituye un pilar en el estudio de la resistencia de materiales. Nos permite uniformar el criterio en cuanto a la apreciación de la magnitud de una carga soportada por un elemento cualquiera. Supongamos que se nos pregunta si una varilla de 16

- 17. Apuntes de Ingeniería de materiales complemento cobre puede soportar una carga de 9810 N Kg., ¿Cuál seria nuestra respuesta? Si la varilla tiene 10 cm cuadrados de sección transversal, es casi evidente que podrá resistir esa carga. Ahora, pongamos el caso en que la sección transversal sea de un centímetro cuadrado, ¿será capaz de resistirla? Lo más probable es que no. Por esto en el estudio de resistencia de materiales, no podemos referirnos al tamaño de la sección que las soportará, razón por la cual usaremos el concepto de esfuerzo. Para ilustrar mejor lo dicho anteriormente veamos lo que acontece en el interior de la barra de sección transversal uniforme mostrada en la figura 2.1, sometida a la acción de una carga axial que pasa por su centroide. Figura 2.1: Barra sometida a una carga axial Q. Efectuando un corte en la sección M-N, se hace visible la fuerza interna P que impide la separación de la barra al ser solicitada por la fuerza externa Q, figura 2.2. Figura 2.2: Fuerza interna P y fuerza externa Q. Por equilibrio estático, las fuerzas P y Q son iguales. En este caso, la fuerza interna P se distribuye uniformemente en la sección m-n debido a: • La sección esta suficientemente alejada del punto de aplicación de la carga concentrada. • La resultante de la fuerza interna pasa a través del centroide de la área de la sección (no hay efecto flexionante). • El material es homogéneo. • No hay cambios de sección a lo largo de la barra. (Concentración de esfuerzos). Al estar la fuerza interna uniformemente distribuida en la sección, el valor del esfuerzo, σ (sigma) en cualquier punto será el mismo por lo tanto la ecuación puede escribirse como: σ = P/A 17

- 18. Apuntes de Ingeniería de materiales complemento En donde P es la fuerza interna y A es el área de la sección en que actúa. Figura 2.3. A σ le llamaremos esfuerzo normal. (La carga actúa perpendicular al área). Es conveniente notar que el esfuerzo tiene las mismas unidades que la presión y aunque son conceptos similares, el término presión lo reservaremos para evaluar el efecto de la acción de un medio sobre otro, como por ejemplo un gas o un liquido sobre un sólido, y dejaremos el término esfuerzo para designar la acción de fuerzas internas del material actuando sobre su área correspondiente. Figura 2.3: Esquema de un esfuerzo normal. Veamos ahora lo que sucede con el material del remache que une las placas mostradas en la figura 2.4 y cuya sección perpendicular del remache se muestra en la figura 2.5. Figura 2.4: Esquema de placas remachadas Figura 2.5: Sección transversal del remache Como se muestra en el diagrama de equilibrio de su mitad inferior en la figura 2.5, en la cual puede observarse que el remache esta sujeto principalmente a una condición de corte, puesto que la fuerza interna F tiende a trozarlo por dicha sección. Por lo tanto, si definimos al esfuerzo cortante τ (tau), como la fuerza de corte por unidad de área, podemos expresarlo matemáticamente como: τ = F/AC Donde F es la fuerza interna que tiende a cortar al remache, y AC es el área que la soporta. Note que en este caso la fuerza actúa paralela al área. 18

- 19. Apuntes de Ingeniería de materiales complemento Figura 2.6: Sistema compuesto remachado. π En la figura 2.5, AC quedo definida como el área transversal del remache * d 2 ; sin 4 embargo, si analizamos la junta remachada de la figura 2.6 y efectuamos los cálculos correspondientes, veremos que el esfuerzo cortante se reduce a la mitad debido a que la fuerza de tensión Q actúa sobre 2 áreas de corte figura 2.7, esto es: τ = F/AC = Q/2AC Figura 2.7: Esquema que muestra las áreas de cortes. Esfuerzo de trabajo o admisible: Del estudio del diagrama (σ-ε) puede concluirse que para poder diseñar una pieza que satisfaga determinados requisitos, es necesario que el nivel de esfuerzo inducido en la misma no sobrepase un valor especificado con anterioridad, pues de lo contrario ocurrirá una falla. En la práctica, en los diseños nos enfrentamos con una serie de interrogantes cuando se proyecta. ¿Cómo tomar como base de sus cálculos al esfuerzo de fluencia de un material, si este valor es el promedio que reporta un fabricante después de hacer numerosas prueba?. ¿Quién garantiza que el valor reportado será más alto que el que representa el material de la pieza? ¿Cuántos factores como elevación de temperatura, exceso de carga en un momento dado, operación incorrecta de la maquinaria? Todas estas y muchas mas interrogantes llevan a la conclusión de que un diseño no puede estar basado en el esfuerzo que produzca falla, sino que debe existir un margen de seguridad para que el esfuerzo real pueda incrementarse por factores imprevistos y no se produzca la falla del material. Este valor de esfuerzo que es la base de los cálculos se denomina esfuerzo de trabajo, esfuerzo admisible o esfuerzo de diseño. 19

- 20. Apuntes de Ingeniería de materiales complemento Coeficiente de seguridad: Las relaciones que nos proporcionan los esfuerzos de trabajo para materiales dúctiles y frágiles vienen dadas a continuación. σT = σF/ CS σT = σR/CS Donde: σT = Esfuerzo de trabajo o admisible. σF = Esfuerzo de fluencia. σR = Esfuerzo de ruptura. CS = Coeficiente de seguridad. Por consiguiente, el coeficiente de seguridad es el numero entre el cual se divide la resistencia de un material para obtener el esfuerzo de trabajo o admisible. Generalmente, el fijar un factor de seguridad, es un asunto de criterio basado en el uso apropiado del material y las consecuencias de su falla. Si la falla de la pieza pone en peligro la operación de todo un sistema o de vidas humanas, por ejemplo, el coeficiente de seguridad deberá ser mucho más alto que en el caso de una pieza que al fallar no afecte sustancialmente el comportamiento del mismo. Cuando las cargas son estáticas y no hay peligro de daños a personas, un coeficiente de seguridad de 2 es razonable. Este numero indica desde otro punto de vista, relacionado exclusivamente con las cargas que se aplicarán al sistema, que para producir una falla es necesario duplicar las cargas que se tomaron como base de diseño, o bien, indica, que se tiene un margen de 100% para sobrecargar al sistema sin producir falla. Este coeficiente de seguridad es de suma importancia y debe ser siempre respetado en los diseños. Ley de Hooke: La ecuación que gobierna el comportamiento de un material en su región lineal se conoce como la ley de Hooke. Esta ecuación relaciona la deformación unitaria producida en una barra de sección uniforme con el esfuerzo normal aplicado a ella, y puede expresarse mediante la ecuación: σ=E*ε Usando las ecuaciones para el esfuerzo normal y para las deformaciones unitarias definidas anteriormente, la ecuación se transforma en: P*L δF = A* E La ecuación, es la forma más común de expresar la ley de Hooke, obteniendo un alargamiento llamado alargamiento por fuerza externa, donde: P = Carga aplicada a la barra. L = Longitud total. A = Área de la sección (constante) E = Módulo de elasticidad. δ = Deformación total (alargamiento) Es muy importante recordar que la ecuación (2.5) puede aplicarse directamente si: I. La sección transversal de la barra es constante. II. La fuerza interna P, no varía en dirección axial. III. El material es isótropo (tiene las mismas propiedades elásticas en cualquier dirección) y homogéneo. 20

- 21. Apuntes de Ingeniería de materiales complemento Coeficiente de dilatación lineal: Se define como la variación por unidad de longitud de una barra recta sometida a un cambio de temperatura de un grado. El valor de este coeficiente es independiente de la unidad de longitud, pero depende de la escala de temperatura empleada. Consideraremos la escala centígrada y el coeficiente de dilatación lineal se denominara por α. Las variaciones de temperatura es una estructura dan origen a tensiones internas del mismo modo que las cargas aplicadas. La variación de longitud debido a un cambio de temperatura será, por lo tanto: δT = α * L * (∆T) (2.7) Alargamiento por su propio peso: Otra variación de longitud que pueden sufrir los materiales es debido el alargamiento por su propio peso. Esto se deduce al determinar el aumento total de longitud de una barra de sección constante, colgada verticalmente y sometida como única carga a su propio peso. La barra es recta inicialmente. Figura 2.8: Barra de sección constante, colgada verticalmente. El alargamiento del elemento dy de la figura 2.8 es una derivación del alargamiento por fuerza externa, ya que se tiene: P*L δF = A* E Pero la fuerza P es reemplazado por el peso total de la barra que viene dado por: W=A*Y*ϕ (2.8) Donde: A representa la sección de la barra, y es el largo de la barra y ϕ es su densidad. Con esto se tiene: dδ P = ( A * Y * ϕ )dy (2.9) A* E Integrando, el alargamiento total de la barra es: A *Y *ϕ A * ϕ * L2 ( A * ϕ * L )L L δP = ∫ dy = = 0 A* E A* E * 2 2* A* E W *L δP = (2.10) 2* A* E 21

- 22. Apuntes de Ingeniería de materiales complemento Unidad 3: Fallas en los materiales. Objetivo: Lograr reconocer y describir las fallas mas comunes que sufren los materiales. La falla de un material se define como un estado o condición del material por el cual una pieza o una estructura no satisfacen la función para la cual fueron proyectadas. En diseño ingenieril, podemos distinguir (entre otros) los siguientes tipos de fallas: Falla por deformación: Esta falla se presenta cuando el esfuerzo inducido en el material produce una deformación excesiva (ya sea elástica o plástica) que impida el funcionamiento correcto de la pieza. Las propiedades del material que deben considerarse en el análisis son: El módulo de elasticidad y el esfuerzo de fluencia. Falla por fractura: Esta falla se caracteriza por la ruptura completa del material bajo carga estática y la resistencia máxima es la propiedad básica para el análisis. Falla por fatiga: Esta falla se presenta cuando el material se fractura bajo el efecto de cargas que varían continuamente. Falla por “Creep”: Se caracteriza por excesiva deformación plástica después de un largo periodo de tiempo bajo esfuerzo constante. Falla por impacto: Cuando una carga se aplica en forma súbita o con un choque sobre una pieza, su efecto es mas perjudicial que en el caso de cargas gradualmente aplicadas. La falla puede presentarse ya sea por deformación excesiva o por fractura según el tipo de material. En el diseño de elementos de maquinarias pueden usarse materiales dúctiles o frágiles. Si el material es dúctil, se considera en general falla cuando el esfuerzo inducido produzca una deformación tal que pueda causar interferencia en piezas en movimiento, o bien, cuando se produzca una deformación permanente que haga que la pieza modifique sus dimensiones originales cada vez que se cargue. En el caso de materiales frágiles, cuya deformación es pequeña, la falla se producirá cuando el esfuerzo inducido sea de tal magnitud que la pieza se fracture. De lo anterior podemos concluir que el diseño con materiales frágiles estará limitado por el esfuerzo de ruptura, mientras que a los materiales dúctiles los limitara el esfuerzo de fluencia (previniendo deformación excesiva). Fatiga en los metales: ¿Qué es la fatiga? Este término describe la falla de un metal bajo la acción de esfuerzos repetidos de tensión y compresión. Cuando un esfuerzo es aplicado repetidamente dentro de un periodo de tiempo, muchos esfuerzos pequeños pueden causar la falla de la pieza, en comparación con el esfuerzo nominal requerido para causar la falla por alargamiento o golpe. Se ha estimado que el 80% de todas las fallas mecánicas son causadas por fatiga. ¿Puede ser estimada la fatiga? Como muchos de los esfuerzos en los mecanismos son muy complejos, la fatiga no puede ser exactamente calculada; y esto es solo posible, relacionando las características de servicio de algún equipo con las escalas de prueba de equipos que operen bajo condiciones tan cercanas a las normales como sea posible, pero alguna información útil puede obtenida de las pruebas de laboratorio. ¿Cómo se hacen las pruebas de fatiga? Estas pruebas se pueden realizar en gran escala o pueden ser hechas en probetas de laboratorio. 22

- 23. Apuntes de Ingeniería de materiales complemento La mayoría de las pruebas de laboratorio son hechas con una maquina tipo Wohler, que consiste en un motor eléctrico provisto con un mandril y algún dispositivo para registro, y que puede ser operado a velocidad constante, pero también tiene medios para aumentar o disminuir la velocidad de rotación. La probeta preparada se sujeta en el mandril en un extremo y en el otro extremo que esta sin apoyo se aplica una carga a través de un rodamiento y la probeta o pieza se hace girar a velocidad constante. Como la probeta gira, diferentes puntos en su periferia quedan sometidos a carga de tracción y compresión sucesivamente cuando se ha completado media revolución. Para obtener resultados satisfactorios varias probetas se prueban y se someten a esfuerzos hasta su destrucción o hasta 108 esfuerzos. El esfuerzo de cada pieza de prueba es variado usando diferentes cargas en cada caso. Y a partir de estas pruebas tipo se obtiene la curva esfuerzo v/s nº de ciclos. Figura 3.1: Esquema del equipo utilizado en la prueba de fatiga. Figura 3.2: Esquema de una curva esfuerzo v/s nº de ciclos. ¿Por qué es usada la cifra 108 de esfuerzos? Las pruebas en algunos aceros y algunas aleaciones aluminio / magnesio han mostrado que cuando se construye la curva esfuerzo / nº de ciclos, esta tiende a ser horizontal a través de 108 de esfuerzos y esto se llama el limite de resistencia a la fatiga de estos metales. El limite de resistencia de un metal es el esfuerzo que causa que el metal sea fracturado después de aplicar un numero N de ciclos de esfuerzos. Los 2 resultados más importantes de una serie de ensayos de fatiga son: • La duración para un esfuerzo en particular. • El límite de resistencia a la fatiga para el material, que se observa a los 108 ciclos. 23

- 24. Apuntes de Ingeniería de materiales complemento ¿Puede la fractura por fatiga ser identificada? La fractura por fatiga es como cualquier otra factura. Esta consiste de dos áreas distintas. La primera área es suave y tiene un perfil creciente de marcas acanaladas. Estas marcas indican el proceso gradual de las grietas de uno o más puntos en la superficie de la pieza de prueba. El área restante tiene una apariencia cristalina o fibrosa que indica el desgarramiento final en el metal restante, cuando la sección no alcanza a soportar la carga aplicada. Figura 3.3: Esquema de fractura por fatiga y fotografia de un eje que ha fallado por fatiga. ¿Cuáles son las causas de las fracturas por fatiga? Las fallas por fatiga son causadas por mal diseño, mal ensamblado, mal maquinado o por inclusiones nocivas en el material. La fisura inicial causa la falla final y siempre parte de un punto donde la concentración de esfuerzos es alta, tal como la esquina afilada, una vena de lubricación o agujero (falla de diseño), por aflojamientos que causan vibración o esfuerzos torsionales (mal ensamblado), o una marca de herramienta. El material falla porque la grieta avanza disminuyendo el área resistente lo que produce que el sigma aumente rápidamente llegando al sigma de ruptura. Las grietas avanzan siempre por esfuerzos de tracción, no de compresión. ¿Qué factores afectan la resistencia a la fatiga? • Las esquinas con radios adecuados mejoran la resistencia a la fatiga. Una esquina afilada tiende a reducir la resistencia a la fatiga en un 25% con respecto a otra esquina con filo adecuado. • Las fracturas por fatiga se inician por fisuras superficiales, por lo que los tratamientos y acabados superficiales son importantes. El limite de fatiga se reduce por la limpieza de las superficies. Una superficie rugosa es mejor que otra pulida. • El limite de fatiga se incrementa trabajando en frió la superficie, tal como en el rolado o martillado controlado y por un correcto tratamiento térmico durante la fabricación. La duración a la fatiga indica cuanto dura un componente cuando un esfuerzo se aplica repetidamente al material, por ejemplo basándonos en el gráfico de la figura 3.2, si se quiere diseñar una pieza de acero de herramientas que debe soportar 100000 ciclos durante su vida útil, entonces debe diseñarse de manera que el esfuerzo aplicado sea menor a 882,9 Mpa. El límite de resistencia a la fatiga es el esfuerzo por debajo del cual la falla por fatiga nunca ocurre. Para evitar que se rompa una pieza de acero de herramientas se debe asegurar que el esfuerzo aplicado nunca sea mayor que 560 Mpa. 24

- 25. Apuntes de Ingeniería de materiales complemento Ejemplo: El máximo esfuerzo que actúa en la superficie de una barra cilíndrica cuando se aplica una fuerza que la dobla en un extremo es: 10.18 * L * W σ= d3 Donde: L: longitud de la barra. W: es la carga d: diámetro de la barra. Se aplica una fuerza de 4,15 kN a una barra de acero para herramientas que gira a 3000 ciclos/min. La barra tiene un diámetro de 2.54 cm y una longitud de 30.48 cm. Basándose en la figura 3.2. a) Determinar el tiempo después del cual la barra falla. b) Calcular el diámetro de la barra que evitará la falla por fatiga. Primero se debe calcular el esfuerzo con el que se esta trabajando: 10,18 * 0,3048 * 4150 σ= (0,0254) 3 σ = 785,79 Mpa. De la figura 3.2, el número de ciclos para la falla es de 950000. El tiempo para ello es: 950000 T= 3000 T = 316.67 minutos El límite de resistencia a la fatiga es de 560 Mpa por lo tanto: 10.18 * L * W d3 = σ 10,18 * 0,3048 * 4150 d3 = 560 * 10 6 d = 0,0284 m = 28,4 mm. 25

- 26. Apuntes de Ingeniería de materiales complemento Corrosión Introducción: La corrosión es la deterioración que sufren los metales al ser atacados por los más diversos agentes químicos. Este ataque se realiza de una manera lenta, pero continúa. En algunos casos los productos de la corrosión aparecen bajo la forma de una película fina adherida a la superficie del metal, a la cual simplemente manchan o quitan brillo y que pueden dificultar o impedir la continuación de la acción corrosiva. En otros casos los productos de la corrosión forman una capa porosa de mayor espesor, que no ofrece ninguna protección contra la corrosión exterior. La causa principal del fenómeno de la corrosión reside en la inestabilidad que tienen los metales en sus formas afinadas, ya que tienden a volver a su estado natural mediante el proceso de corrosión. Principios electroquímicos: La corrosión es esencialmente un proceso electroquímico que da lugar a que el metal se transforme total o parcialmente pasando del estado metálico al iónico. Para que exista corrosión es necesario que se establezca el paso de una corriente eléctrica entre zonas distintas de una superficie metálica, en contacto con un electrolito. Un electrolito es una solución cualquiera que contiene átomos o grupos de átomos cargados eléctricamente, llamados iones. Para que el circuito eléctrico esté completo tienen que existir dos electrodos, ánodo y cátodo, unidos entre sí, los cuales pueden ser dos metales distintos o zonas distintas de la misma superficie metálica. La unión entre el ánodo y el cátodo pueden realizarse mediante un puente metálico, pero en el caso concreto de la corrosión ésta tiene lugar normalmente por simple contacto. Además, para que se establezca el paso de corriente, tiene que existir una diferencia de potencial entre los electrodos. Al ponerse en contacto el metal con el electrolito, los átomos metálicos que constituyen el ánodo pasan a la solución en forma de iones, mientras que las correspondientes cargas negativas o electrones pasan a través del metal a la zona que constituye el cátodo. Allí los electrones neutralizan los iones cargados positivamente que pasan de la solución al cátodo. Estos iones positivos son normalmente iones hidrógenos, que al neutralizarse se transforman en átomos, los cuales se desprenden en forma de gas hidrógeno. La reacción electroquímica fundamental puede escribirse en la forma: A + B+ A+ + B La corrosión, es decir la desintegración de un metal casi siempre tiene lugar en las zonas de quien desempeña el papel de ánodo. Factores que afectan el proceso de corrosión: Uno de los factores más importantes y que más influencia ejerce en el proceso de la corrosión es la diferencia de potencial que se establece entre dos metales distintos en contacto mutuo e inmerso en un electrolito. Se considera que todos los metales que actúan de ánodo en un par galvánico con hidrógeno son electronegativos y los que actúan como cátodos, electropositivos. Los metales más activos colocados en la parte superior de la tabla siguiente tienen más tendencia a disolverse que los de la parte inferior. 26

- 27. Apuntes de Ingeniería de materiales complemento Tabla 3.1: Elementos ordenados en forma decreciente por su capacidad de oxidación Más oxidables K Ca Na Mg Be Al Mn Zn Cr Ga Fe Cd In Menos oxidables Ti Si elegimos una pareja cualquiera de los elementos indicados el metal más próximo a la parte superior de la serie constituirá el ánodo, y por lo tanto se corroerá, mientras que el otro metal, el cual ocupa una posición más próxima al extremo inferior formará el cátodo y recibirá cierta protección galvánica. La diferencia de potencial que se establece entre ambos metales guarda relación con la distancia que separa sus posiciones en la tabla. Si un metal está en contacto con otro que ocupa en la tabla una posición muy próxima a la suya normalmente se corroerá con mucha más lentitud que cuando está en contacto con otro muy distante de él. Si el ión metálico se elimina por formación de un compuesto insoluble que precipita sobre el ánodo y forma una capa adherente e impermeable a la solución corrosiva, que impide su contacto con el electrolito, el fenómeno cesa. Tal suceso, por ejemplo, con el cromo y el aluminio, los cuales se recubren de capas de óxidos, de características análogas a las indicadas y que son causa de la buena resistencia a la corrosión de estos metales. Otro factor importante que afecta la velocidad de corrosión es la variación de temperatura, ya que el oxido formado por la reacción y el metal son compuestos diferentes por lo tanto sus variaciones de longitud no son iguales (dilataciones y/o contracciones) provocando un mayor desprendimiento del oxido, lo que lleva a tener mayor cantidad de superficie expuesta del metal al medio ambiente aumentando la velocidad de corrosión, ya que el oxido si se mantuviera adherido al metal dificultaría el contacto de la humedad y el oxigeno con el metal, factores indispensables para el proceso de corrosión. Tipos de corrosión: Las descripciones específicas de los distintos tipos de corrosión están limitadas a aquellos que tienen importancia en las aplicaciones industriales. Cuando toda la superficie del metal presenta el mismo grado de ataque se dice que ha sufrido una corrosión uniforme. Sin embargo, este tipo de corrosión no suele presentarse en los metales, ya que rara vez estos tienen una homogeneidad tal que el ataque se verifique por igual en todos los puntos de su superficie. La corrosión localizada es un ejemplo de corrosión no uniforme, motivada por la falta de homogeneidad del metal, la cual puede ser debida a las inclusiones, a la segregación o a la 27

- 28. Apuntes de Ingeniería de materiales complemento existencia de zonas distorsionadas. Esta falta de homogeneidad es causa de que en puntos localizados se establezcan diferencias de potencial, que originan la formación de profundos orificios aislados. La corrosión localizada del metal base se produce cuando la capa o película que lo protege se rompe. Por ejemplo, cuando la capa de cromo que recubre las defensas de acero de los automóviles se rompe se produce la corrosión de la zona de acero descubierta. Se llama corrosión galvánica a la que se presenta en la zona de contacto de dos metales sometidos a la acción de un medio corrosivo. Otro ejemplo de corrosión no uniforme es la corrosión ínter granular que se produce al establecerse una diferencia de potencial entre los contornos de los granos y el resto del material. Este tipo de corrosión se presenta normalmente cuando precipita una fase de una solución sólida. Como normalmente la precipitación se verifica con mayor rapidez en los contornos de los granos, el material próximo a estas zonas pierde la totalidad del elemento disuelto, creándose una diferencia de potencial y originándose preferentemente la destrucción de los contornos de unión de dichos granos. La corrosión bajo tensión es la corrosión acelerada que se produce en los metales que quedan con tensiones internas de tracción después de una deformación en frío al estar expuestos a la acción de determinados medios corrosivos. La corrosión ínter granular y la corrosión bajo tensión afectan en gran medida a las características mecánicas del material. La disminución de resistencia que experimentan los metales no es debida a la cantidad de metal que desaparece, sino más bien a la concentración de tensiones que aparece en las grietas finas que se producen. Corrosión galvánica Corrosión bajo tensión Corrosión intergranular Figura 3.4: Fotografías de diversos tipos de corrosión. Protección contra la corrosión: Muchos son los procedimientos utilizados industrialmente para combatir la corrosión, y en su mayoría se basan bien en la elección de una aleación o estructura adecuada o bien en el recubrimiento de las superficies con determinados materiales protectores. Los más importantes son los siguientes: 1) El empleo de materiales de gran pureza. 2) El empleo de tratamientos térmicos especiales. 3) Un diseño o proyecto correcto. 4) La protección catódica (ánodos de sacrificio). 5) El empleo de inhibidores. 6) Los recubrimientos superficiales. 28

- 29. Apuntes de Ingeniería de materiales complemento En muchos casos el empleo de metales de gran pureza reduce el riesgo de la corrosión localizada, ya que, al ser más homogéneo el material, aumenta la resistencia a la corrosión. Los tratamientos térmicos destinados a homogeneizar las piezas segregadas, aumentan la resistencia a la corrosión. Los tratamientos de alivio de tensiones, después de una deformación en frío, son muy utilizados para mejorar la resistencia de las aleaciones a la corrosión bajo tensión. En cuanto al diseño de las piezas se debe tender siempre a reducir al mínimo las superficies en contacto con el agente corrosivo. Las juntas deben proyectarse de modo que dificulten o impidan la penetración de los líquidos en su interior. Además debe evitarse el contacto entre materiales muy separados entre sí en la serie de potenciales electrolíticos. Caso de no ser posible esto, conviene introducir entre goma o algún material plástico, con objeto de reducir la posibilidad de que se presente la corrosión galvánica. La protección catódica (ánodos de sacrificio) consiste en colocar el metal que normalmente se corroería en contacto eléctrico con uno situado por encima de él en las series de potencial. De este modo el metal más activo desempeña el papel de ánodo. Los metales utilizados generalmente para proporcionar este tipo de corrosión son el cinc y el magnesio. Para la protección catódica de los cascos de los buques se colocan ánodos de cinc o magnesio en el timón y en la región del casco que rodea a la hélice. Los inhibidores son productos químicos que se adicionan a las soluciones corrosivas para reducir o eliminar sus efectos, formando en la mayoría de los casos una capa protectora sobre la superficie metálica. Entre los recubrimientos superficiales se encuentran las pinturas, las capas de óxido y los recubrimientos metálicos. Las pinturas y otros recubrimientos orgánicos se utilizan principalmente para mejorar el aspecto de las superficies y estructuras. La capa de pintura que recubre los metales solo ofrece protección eficaz contra la corrosión mientras no se agriete. Otro recubrimiento es el metalizado con objeto de proporcionar protección contra la corrosión se realiza con cinc o aluminio. Estos metales se usan comúnmente para recubrir las piezas de acero y de hierro. El recubrimiento con cinc, o galvanizado, es de todos los procedimientos de recubrimiento metálico el más utilizado y el que se aplica en la mayor parte de los productos fabricados con acero. La aluminización, o recubrimiento del acero con aluminio por inmersión en caliente, se emplea en los casos que se necesite que la pieza soporte la corrosión y el calor, como por ejemplo los silenciadores y tubos de escape, esto se realiza con el aluminio ya que este forma la alumina que es una capa muy adherente e impermeable. Todas las capas protectoras o recubrimientos, para que sean efectivos contra la corrosión deben cumplir con tres requisitos indispensables: 1) Deben adherirse firmemente a la superficie a proteger. 2) No deben ser porosas para evitar el paso de la humedad y el oxigeno. 3) Que sean estables químicamente, es decir que no cambien con el tiempo y el medio. 29