Limpieza del gas generado en alto hornos

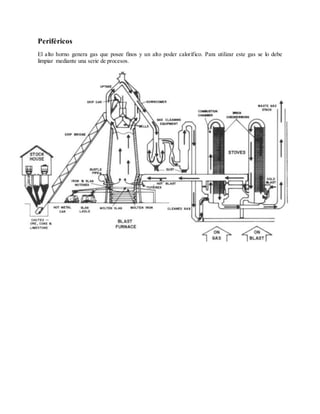

- 1. Periféricos El alto horno genera gas que posee finos y un alto poder calorífico. Para utilizar este gas se lo debe limpiar mediante una serie de procesos.

- 2. Limpieza del gas El alto horno (BF) genera gas en la parte superior del horno, que es un subproducto importante del proceso BF, y esto se conoce como gas BF crudo. Este gas está a la temperatura y presión existentes en la parte superior del BF y generalmente está contaminado con muchas partículas finas, es decir, polvo y vapor de agua. Este gas BF tiene un valor calorífico sustancial. Antes de seguir utilizando el gas crudo BF, es necesario limpiar y enfriar para reducir los volúmenes de gas y el contenido de humedad mediante el uso de ciertos procesos que reducen las partículas sólidas. El gas BF contiene principalmente monóxido de carbono (CO) y nitrógeno. Se utiliza como gas combustible en las estufas de chorro caliente para calentar chorro y actúa como combustible suplementario en la planta siderúrgica. Los sistemas de proceso para la limpieza de gas son de limpieza en húmedo o en seco. El sistema de limpieza en húmedo es el sistema más utilizado para la limpieza de gas BF.

- 3. La función principal del sistema de limpieza de gases de alto horno es eliminar partículas sólidas del gas. Con esto se evita la acumulación de depósitos en los conductos y equipos y las consecuentes erosiones que esto podría generar. Además, el sistema también enfría el gas para reducir su contenido de humedad, aumentando así su valor calorífico. El lodo / polvo recuperado contiene una cantidad relativamente alta de óxido de hierro y carbono; así, esto se puede reciclar a través de las plantas de sinterización / pelletización. El gas BF sale del horno por medio de tomas y una bajante. El gas superior se pasa a través de un colector de polvo y un sistema de limpieza en seco / húmedo para eliminar el polvo. La composición de los gases de salida suele ser (con PCI o inyección de carbón pulverizado): El tamaño de las partículas en el gas llega a ser de 0.05 cm a 10 micrones. En un inicio el gas puede tener entre 4-20 gramos de partículas por pie cubico, y luego de la limpieza se lo deja en 0.1-0.002 gramos por pie cubico. El hierro del polvo es recargado al horno. El carbón entregará calor en el proceso de sinterizado. ¿Como se hace la separacion? Colector de polvo-Dustcathcer El objetivo del colector de polvo es, como su nombre lo indica, eliminar la mayor cantidad posible del polvo de la chimenea que sale del horno, con el cual el gas está muy cargado. Los colectores de polvo están situados entre el horno y las estufas. Los principios generales de un colector de polvo se muestran en la Fig. 1. El único tubo descendente desde la parte superior del horno lleva el gas al colector de polvo, donde ingresa a través de la parte superior por un tubo vertical que se encuentra en el centro del colector de polvo y se extiende casi hasta el fondo. Esta tubería se ensancha en su extremidad inferior como un embudo invertido. A medida que el gas pasa hacia abajo a través de esta tubería, su velocidad (por lo tanto, su capacidad para transportar polvo) disminuye, y la mayor parte del polvo más grueso cae de la corriente de gas y se deposita en el cono en la parte inferior del colector de polvo. Las fuerzas por lo tanto actuantes en este momento son la gravedad y el momento que adquieren las partículas cuando el gas comienza a girar en la base. Como la parte inferior del colector de polvo está cerrada y la salida de gas

- 4. está cerca de la parte superior, la dirección del recorrido del gas debe retroceder 180 °. Esta inversión repentina en la dirección del flujo hace que se acumule más polvo fino. La precipitación del polvo depende de dos factores: • Cambio de dirección del flujo de gas; • Aumento repentino de volumen debido a la caída de presión. Esto hace que la velocidad del gas se reduzca, por lo que el polvo se precipita en algún grado. La eficiencia del colector de polvo es de aproximadamente 60 a 75%, dependiendo del tipo de minerales utilizados y el volumen de la explosión. Deja al gas con unos 0.5-5 gramos de polvo por pie cubico. Después del colector de polvo, el gas se envía a la etapa secundaria de limpieza de gas.

- 6. Figura 1. Colector de polvos. Figura 2. Torre de rociado estacionaria Limpieza primaria-Limpieza húmeda de polvos El objetivo es humedecer las partículas de polvo y lavarlas del gas con agua. Incidentalmente, el gas se enfría hasta aproximadamente la temperatura del agua de lavado, y se precipita cualquier humedad más que la saturación a esta temperatura ¿En que momento se enfria el gas para precipitar la humedad?.

- 7. Los limpiadores húmedos pueden ser: (1) lavadora ‘venture’, (2) torre de rociado estacionaria, (3) torre de rociado giratoria y (4) máquinas centrífugas. • Venturi Washer: es una unidad de tipo vertical. El gas de la tubería principal ingresa a la parte superior de la unidad y pasa hacia abajo. A medida que el gas pasa a través de la garganta estrecha de la unidad, se rocía con agua. Hay dos juegos de chorros de agua, uno operando a baja presión y entrando en la unidad en ángulo recto con el flujo de gas y el otro operando a alta presión y dirigido hacia arriba en un ángulo de 110 ° con respecto alflujo de gas. Torre de rociado estacionaria: son torres de acero cilíndricas, con fondos y tapas cónicas, en las que el gas se hace pasar a través de chorros de agua o sobre superficies húmedas extensas. (Como se muestra en la Fig. 2). El gas ingresa a la torre en un punto cerca del fondo y sale cerca de la parte superior, moviéndose en contra de los chorros de agua que caen. Los tipos de equipos incluyen torres de aspersión estacionarias, torres de aspersión giratorias, torres deflectoras, ventiladores de aspersión y combinaciones de estos tipos. La más utilizada contiene tres o más bancos o capas de medios de contacto, como baldosas o madera. Encima de las capas hay chorros

- 8. de agua que cubren la sección transversal de la lavadora con gotas de agua. Las capas de medios separan el gas ascendente y tienden a evitar la canalización y las superficies húmedas presentan una superficie extensa a los gases en movimiento. Se afirma que las baldosas en forma de espiral con pasos paralelos constituyen las capas de contacto más efectivas. Las partículas de polvo que entran en contacto con las gotas de agua o las superficies húmedas se eliminan de la torre con agua pulverizada a través de una salida atrapada en la parte inferior. El enfriamiento de los gases provoca una condensación de humedad. Se considera que esta condensación tiene lugar en parte en partículas de polvo y, por lo tanto, ayuda a su eliminación. • Torre de rociado giratoria: La torre giratoria de pulverización consiste en un cilindro horizontal estacionario, a través del centro del cual gira lentamente el eje que lleva dados perforados que están medio sumergidos en agua. El gas fluye por encima del agua y se forma a través de las perforaciones, que se cargan con agua, por lo que el agua dulce se pone constantemente en contacto con el gas. • Máquina centrifuga: Consiste en cilindros rotatorios rápidos; el gas entra por un extremo del cilindro y el agua por la periferia.

- 9. Limpieza Secundaria de polvo Se lleva a cabo tanto en condiciones húmedas como secas. Los limpiadores de tipo húmedo son precipitadores electrostáticos, desintegradores de alta velocidad o desintegradores de Theisen. • Precipitadores electrostáticos (ESP): Se basa en el principio de que bajo una acción de alto voltaje estático aplicado, las partículas de polvo en una fase gaseosa adquieren carga electrostática y son atraídas a un electrodo de polaridad opuesta donde se recogen y se lavan. La unidad consta de tubos o placas como un electrodo y cables, ubicado centralmente en cada tubo o en paralelo con las placas, como el otro electrodo como se muestra en la Fig. 3. El alto voltaje rectificado se aplica a través de estos dos electrodos. El gas ingresa desde el fondo y sube hacia arriba a través de un sistema de cada celda, mientras que una delgada película de agua fluye sobre la superficie del tubo o placas desde adentro hacia abajo. Las partículas de polvo en la ionización se atraen a estas superficies húmedas y se lavan. Las partículas de polvo se precipitan en el electrodo, de ahí el nombre. La solución de finos se conduce a un espesante. La eficiencia de limpieza es la mejor en el caso del precipitador electrostático, y por lo tanto, se adopta prácticamente de forma universal.

- 10. • Desintegradores de alta velocidad o desintegradores de Theisen: estos esencialmente mezclan agua y gas mediante un rotor de alta velocidad. Se proporcionan palas tanto en el rotor como en los cuerpos del estator desde adentro para lograr este objetivo. El agua se atomiza a una condición casi húmeda. La acción centrífuga del rotor obliga al polvo húmedo a las paredes del estator donde forma parte de la suspensión y se elimina. El gas limpio del espacio sale a un separador de agua. El contenido de polvo del gas limpio es 0.015–0.02 g / m3 . El desintegrador de Theisen es esencialmente un ventilador que pone agua y gas en contacto íntimo y los separa en la dirección opuesta. Ahora está desactualizado y no está en uso. En la limpieza en seco, uno de los objetivos es eliminar el polvo sin enfriar, conservando así el calor sensible. Las máquinas limpiadores incluyen: (1) precipitador eléctrico y (2) bolsas de filtro de almohadilla de lana metálica. • Precipitador eléctrico (ESP): El ESP también se usa ampliamente para limpiar los gases de efluentes secos antes de que sean liberados a la atmósfera según el control de la contaminación. La limpieza del gas BF por medios eléctricos depende del principio de que cuando un gas que contiene partículas extrañas pasa a través de un tubo entre dos electrodos, uno cargado a un alto

- 11. potencial y el otro conectado a tierra, las partículas extrañas en el gas se cargan, debido a la ionización del gas, y se impulsan hacia el electrodo a tierra. La corriente continua utilizada en los precipitadores es del orden de 130–160 mA y 30–45 kv. El grado en que se puede limpiar el gas depende de (i) los electrodos, (ii) la velocidad del gas y (iii) el voltaje empleado. Dos factores esenciales para la precipitación eléctrica son: (i) impartir la carga a las partículas y (ii) proporcionar un campo adecuado. • Bolsas de filtro de almohadilla de lana metálica: la bolsa de filtro normalmente tiene 8–16 secciones, que están dispuestas en dos filas, donde una o dos secciones están en espera, una sección más está en modo de limpieza-nitrógeno con purga cíclica y otras secciones están en limpieza-gas. Para el material filtrante, se utiliza refractario con una elevada resistencia al desgaste. Además, después del tratamiento químico, la tela es fácil de limpiar del polvo durante la limpieza de purga, ya que tiene propiedades repelentes al agua y al aceite mejoradas. El tejido también evita la aparición de corriente electrostática. La velocidad máxima de filtración es de 1.0–1.5 m3 / min, y la temperatura del gas es de 50–280 ° C (el sistema también puede funcionar de manera estable, es decir, confiablemente durante 2 hs a temperatura del gas de 300 ° C). El contenido normal de polvo del gas de alto horno después de la limpieza no suele ser superior a 3 mg / m3 . La vida útil de las bolsas de tela es generalmente de hasta dos años. La limpieza en seco del gas de alto horno mediante filtros de bolsa ha encontrado una amplia aplicación en China. Comparación limpieza secundaria: Seco-Húmedo La limpieza con gas seco tiene las siguientes diferencias con respecto a la limpieza con gas húmedo utilizando depuradores Venturi: • La ausencia de agua en el proceso de limpieza elimina o reduce varias instalaciones de abastecimiento de agua de altos hornos, Ej. estación de bombeo de lodos del sistema de limpieza de gas, tanques de decantación de lodos y floculadores, estación de bombeo para transferencia de lodo, estación de bombeo circulante de ciclo de limpieza de gas, etc. • La temperatura del gas después de la limpieza está en el rango de 100–120 ° C, que es 50–70 ° C más alta que la temperatura del gas después de la limpieza con gas húmedo. Además, la humedad del gas se reduce en 50-60 g / m3 , lo que en conjunto es igual a un aumento en el valor calórico del gas de alto horno en 210-250 kJ / m3 . • Reducción del contenido de polvo en el gas de alto horno a 2–3 mg / m3 que mejora la vida útil de las estufas de alto horno y mejora el rendimiento de la turbina de recuperación de presión superior. • Mejora ambiental en la planta siderúrgica debido a una mejor eliminación del polvo del gas y la eliminación de las instalaciones de manejo de lodos. Estufas de Hot Blast (chorro de gas caliente) Una de las operaciones indispensables es la inyección de aire caliente a través de las toberas situadas en la zona de etalajes. • Inyectar aire caliente ayuda a ahorrar combustible, ya que a 1000°C 1 kg de coque entrega tanto calor como quemar 1,66 kg de coque en aire sin precalentar.

- 12. • Poseer estufas de precalentamiento es más rentable que comprar la diferencia de coque. • Para el precalentamiento del aire se emplea el propio gas de salida del horno, lo que constituye una ventaja adicional, aprovechando esa potencia calorífica que, de otra manera, se perdería. El objetivo de las estufas Cowper es incrementar el calor sensible de inyección y maximizar la recuperación de calor de los gases de salida de alto horno. El aire precalentado a temperaturas entre 1,000 y 1,250 ° C se produce en las estufas de chorro caliente y se entrega al horno a través de una tubería de chorro caliente, un tubo bullicioso y finalmente a través de las toberas. La explosión caliente reacciona con coque e inyectables, formando la llamada pista de rodadura frente a las toberas. Las estufas de alto horno, generalmente tres por horno (dos están funcionando y una está en reparación), son regeneradores de calor revestidos de ladrillos encerrados en una carcasa de acero circular con un fondo plano y una parte superior en forma de cúpula. La función de la estufa es precalentar la el gas caliente antes de que ingrese al horno a través de las toberas. El resultado del precalentamiento del gas es intensificar y acelerar la combustión del coque en las toberas con la consiguiente reducción del coque requerido para la operación de fundición; Esta reducción en el consumo de coque es más de lo que correspondería simplemente al calor sensible adicional transportado por la explosión calentada. El uso del gas caliente en caliente se ha vuelto universal, debido a los incrementos notables en la producción de BF y al menor consumo de combustible. El gas se calienta (800–1200 ° C) en la cámara que se conoce como estufa de explosión caliente. El interior de la estufa está construido con ladrillos refractarios y se divide en dos secciones: (i) cámara de combustión y (ii) trabajo de verificación. La Figura 4 muestra la estufa. La estufa es una carcasa de acero cilíndrica alta (altura: 20–36 m y diámetro: 6–8 m), revestida con ladrillos aislantes. La cámara de combustión es un espacio abierto que se extiende por toda la altura de la estufa.

- 14. En la primer etapa mencionada, se lleva a cabo el calentamiento de la estufa, o en otras palabras, el ciclo de calentamiento de los ladrillos refractarios que actúan como intercambiadores de calor. Se puede describir este ciclo de la siguiente manera: se admite un suministro de gas en el fondo procedente de las instalaciones de depuración, el cual al entrar el contacto con el aire procedente de una tubería ubicada por sobre la entrada del gas, produce una combustión. De esta manera se forman humos de combustión que ascienden hasta la parte superior de la estufa, donde invierten su movimiento y bajan a través de los emparrillados de ladrillo, calentándolos. Estos humos, pasan por un intercambiador de calor para calentar el gas y el aire que se emplean en la estufa en este ciclo de calentamiento. La siguiente etapa, de calentamiento del aire que tiene como destino el alto horno, comienza cuando se corta el flujo de la etapa anterior. El aire frío procedente de los soplantes entra a las estufas por el lado posterior y recorre los emparrillados de refractario en sentido contrario a como fueron calentados por el gas, es decir, de abajo hacia arriba, de este modo se consigue un calentamiento óptimo del aire. El flujo de

- 15. aire atraviesa la cámara de mezcla, desde donde se conduce el anillo de toberas. Aquí, el aire caliente se distribuye de manera uniforme a las toberas para su inyección en el horno. Los flujos de aire y gas son controlados por una serie de válvulas, colocadas a la entrada y la salida de las estufas, que permiten realizar modificaciones in situ necesarias para adaptarse a los requerimientos del ciclo del horno en cada momento. Tres estufas, una precalentando el chorro y dos calentando, dan una temperatura regular del gas de ingreso. A veces se prefiere proporcionar cuatro estufas por horno. La provisión de la cuarta estufa simplifica los períodos de reparación, que son inevitables. Existen principalmente dos tipos de estufas: (a) tipo de combustión lateral y (b) tipo de combustión central. La ubicación de las cámaras de combustión se muestra en la Fig. 5. ¿Alguna es mas importante por eficiencia o algo asi? ¿Si loshumosson losque calientanlosladrillosencontracorriente del aire del horno, por donde circula el gas y el aire? • Tipo de combustión lateral: la cámara de combustión está ubicada en un lado de la estufa y ovalada en sección transversal. Esto se conoce como tipo de combustión lateral. Es diseños americanos. Se usa principalmente y es más popular. • Tipo de combustión central: la cámara de combustión está en el centro y el trabajo del verificador está a su alrededor en forma anular. Esto se llama tipo de combustión central. El trabajo del corrector generalmente se compone de ladrillos con formas especiales. Estos ladrillos están diseñados para proporcionar la máxima superficie de calentamiento y, al mismo tiempo, para proporcionar una abertura lo suficientemente grande como para permitir el paso libre de los gases. Cuando se usa gas BF impuro, el tamaño de estas aberturas es de suma importancia, debido a la tendencia

- 16. del polvo en el gas a causar asfixia. Sin embargo, el uso de pequeñas aberturas de verificación requiere el uso de gas BF completamente limpio si se quiere evitar la asfixia. A la altura de los etalajes del alto horno están dispuestas una serie de toberas encargadas de inyectar el aire al horno de manera uniforme y, a su vez, exteriormente a estas, encontramos la llamada “morcilla” o anillo de viento. El interior de la morcilla está revestido de refractario aislante para evitar pérdidas de calor. ¿Que es la morcilla? o anillo de viento El anillo de viento se encuentra separado del horno y de él parten las tuberías que desembocan en las toberas. Estas están repartidas uniformemente por la periferia del anillo. El viento caliente, a una temperatura superior a los 1000°C, es inyectado a una velocidad que ronda los 200-230 m/s. Es enriquecido con oxígeno, gas natural (metano), carbón pulverizado y fueloil. Este aire se quema en frente de las toberas con el coque o con hidrocarburos. Esto provee calor para la generación de gas reductor y para el calentamiento y fusión de la carga y productos. Existen tres métodos principales de funcionamiento de la estufa: • Un sistema de dos estufas, con una estufa a gas y otra a chorro, pero este sistema es muy insatisfactorio ya que cualquier problema con una estufa afecta inmediatamente la operación del horno. • Un sistema de tres estufas, con dos de gas y uno con chorro, que es la práctica más normal en la actualidad. (El mas usado) • Un sistema de cuatro estufas, con dos de gas y dos de chorro, que está siendo considerado seriamente en muchas localidades. Si se experimentan problemas con cualquier estufa, es posible volver a la operación normal de tres estufas.

- 17. La altura de la estufa será considerablemente menor en un sistema de cuatro estufas que en un sistema de tres estufas, pero se requiere un sistema mucho más complejo de válvulas y controles principales. Las válvulas utilizadas en estufas son de considerable importancia. Las válvulas defectuosas no solo provocan pérdidas de calor, sino que pueden envenenar la atmósfera y causar explosiones. Zona del tragante-Stock House El sistema de carga de alto horno debe cumplir: • Uniforme y adecuada distribución de la carga acorde alperfil térmico del reactor. • Buena permeabilidad a los gases. Los materiales de carga se examinan y luego se pesan antes de la entrega final al horno. Las correcciones para la humedad del coque generalmente se realizan automáticamente. La carga de los materiales y el coque se llevan a la parte superior del horno a través de contenedores o mediante una cinta transportadora, donde se descargan en el horno en capas separadas de mineral y coque. La cima de los alto hornos está tapada y mantienen una presión elevada (cerca de 2 atm). Existen dos tipos de sistemas de carga: • El sistema de doble campana, que para fines de distribución de carga, requiere una armadura de garganta móvil;

- 18. • Paul Wurth: con este tipo de tapa, la carga se distribuye selectivamente en toda la sección transversal de la garganta del horno por medio de una tolva maniobrable. La parte superior sin campana brinda al operador del horno una gran selectividad en su distribución de carga y un excelente control de los flujos de gas en el eje superior. ¿Este metodo es el que me permite introducir el coque y el mineral con caliza alternados?

- 20. Enfriamiento del horno con agua Las paredes de los altos hornos modernos se enfrían por medio del agua que pasa a través de conductos metálicos cerrados, conocidos como placas de enfriamiento, que se colocan en el ladrillo de la pared. Estos enfriadores generalmente se emplean solo en las secciones inferiores del horno donde las temperaturas son más altas. A veces, cuando los revestimientos refractarios se desgastan hasta el punto en que el exterior de la pared del horno se calienta excesivamente, se pueden emplear chorros externos de agua en la pared del horno. Los volúmenes de agua de enfriamiento varían de 4,000 a 8,500 gal/ton de arrabio producido. No se agrega material contaminante a esta agua de enfriamiento. Los aumentos de temperatura para el volumen empleado habitualmente son leves, que van desde 50-70°C. En algunas plantas, donde se usa agua de río ácida, las características corrosivas del agua se reducen mediante la neutralización de la calantes de su uso para el enfriamiento. Desechos Desechos combinados: Los desechos combinados son los que se originan en las lavadoras de gas y precipitadores eléctricos. El agua se usa en las arandelas para eliminar directamente las partículas de polvo del gas y en los precipitadores para lavar el polvo de los electrodos colectores, como se describió anteriormente. Las concentraciones de polvo en el agua de lavado dependen del polvo contenido en el gas, la eficiencia del colector de polvo seco y de la lavadora, y el volumen de agua utilizada. Materiales de las partes que conforman las estufas Cowper. Describa las características según su función en la estufa. Fundamentos a tener en cuenta: capacidad calorífica, calor específico, calor sensible, refractariedad. Para comprender el criterio de selección de materiales para los distintos componentes de constituyen las estufas Cowper como equipos periféricos de alto horno, será necesario tener en cuenta algunos fundamentos teóricos que se detallarán a continuación: 1-Capacidad calorífica (C) Se puede expresar como la cantidad de calor requerida para elevar en 1ºC, la temperatura de una determinada cantidad de sustancia. Cuanto mayor sea la capacidad calorífica de una sustancia, mayor será la cantidad de calor entregada a ella para subir su temperatura. Es una propiedad extensiva, es decir, que depende de la materia. C=dQ/dT Ecuación. Capacidad calorífica (C), donde dQ es la energía necesaria para producir un cambio dT en la temperatura. En la mayoría de los sólidos, el modo principal con el que se absorbe la energía térmica es mediante el aumento en la energía vibracional de los átomos. Los átomos en los sólidos están vibrando constantemente a frecuencias muy altas y con amplitudes relativamente pequeñas. Las vibraciones no son independientes unas de otras, sino que las vibraciones de átomos adyacentes están acopladas en virtud del

- 21. tipo de enlace químico que posean entre ellas. Estas vibraciones están coordinadas de tal manera que se producen ondas viajeras, que se las puede pensar como ondas elásticas que se propagan a través del cristal. La energía térmica vibracional de un material consiste en una serie de estas ondas elásticas, que tienen un intervalo de distribuciones y frecuencias. Solamente ciertos valores de energía están permitidos (energía cuantizada) y un cuanto de energía vibracional se denomina fonón (que sería análogo al fotón de la radiación electromagnética). La dispersión térmica de electrones libres durante la conducción electrónica se debe a estas ondas vibracionales, y estas ondas elásticas también participan en el transporte de energía durante la conducción térmica. a-Dependencia de la capacidad calorífica respecto a la temperatura La temperatura es uno de los factores influyentes en la capacidad calorífica, pero esta dependencia es mucho más relevante a temperaturas realmente bajas. La variación con la temperatura de la contribución vibracional al calor específico a volumen constante para muchos sólidos cristalinos simples sigue un comportamiento como el que se muestra a continuación: Figura. Dependencia de la Capacidad calorífica a volumen constante (Cv) respecto a la temperatura de Debye (ӨD)

- 22. Ecuación. Relación entre la capacidad calorífica (C) y la temperatura absoluta (T). A es una constante independiente de la temperatura. C es cero a 0 K, pero aumenta rápidamente con la temperatura. Por encima de la denominada temperatura de Debye, C se estabiliza haciéndose prácticamente independiente de la temperatura y alcanza un valor igual a aproximadamente 3R, siendo R la constante de los gases. Por consiguiente, aun cuando la energía total del material aumenta con la temperatura, la cantidad necesaria para aumentar la temperatura en un grado permanece constante (considerar que para muchos materiales sólidos, la temperatura de Debye es inferior a la temperatura ambiente). 2-Calor específico (c) Es una propiedad intensiva, no depende de la materia, y es un valor fijo para cada sustancia. Se puede entender como la cantidad de calor que puede absorber una sustancia: cuanto mayor sea el calor específico, mayor cantidad de calor podrá absorber esa sustancia sin calentarse significativamente. 3-Calor sensible Cantidad de calor que absorbe o libera un cuerpo sin que en el ocurran cambios en su estado físico (cambio de fase). Cuando a un cuerpo se le suministra calor sensible en este aumenta la temperatura. 4-Conductividad térmica La conducción térmica es el fenómeno por el cual el calor es transportado desde las regiones de alta temperatura a las regiones de baja temperatura de una sustancia. La propiedad que caracteriza la capacidad de un material para transferir calor es la conductividad térmica (k) que se define a partir de la siguiente expresión q=-kdT/dX Ecuación. Conductividad térmica (k) caso estacionario. q representa el flujo de calor, k es la conductividad térmica y dT/dx es el gradiente de temperatura a travésdel medio conductor. a-Mecanismos de conducción de calor: El calor en los materiales sólidos es transportados por vibraciones de la red (fonones) y por electrones libres. Cada uno de estos mecanismos está asociado a una conductividad térmica y la conductividad total es la suma de estas dos contribuciones, o sea: k=kl+ke Ecuación. Conductividad térmica total.kl es la conductividad térmica vibracional y ke es la conductividad térmica electrónica. En donde normalmente siempre predomina un mecanismo sobre otro. -Conducción térmica vibracional: La energía térmica asociada con los fonones o vibraciones de la red es transportada en la dirección de su movimiento. La contribución kl resulta de un movimiento neto de fonones desde las regiones de temperaturas altas a las regiones de temperaturas bajas de un cuerpo en el cual existe un gradiente de temperatura. -Conducción térmica electrónica: Los electrones libres o de conducción participan en la conducción térmica electrónica. Los electrones libres en una región caliente en un sólido ganan energía cinética. Entonces migran a las regiones más frías en donde parte de esta energía cinética es transferida a los propios átomos (como energía vibracional) como consecuencia de las colisiones con fonones u otras

- 23. imperfecciones en el cristal. La contribución relativa de ke a la conductividad térmica total aumenta con el aumento en la concentración de electrones libres, puesto que más electrones están disponibles para participar en este proceso de transferencia. b-Conducción térmica en metales y cerámicos i-En metales: En los metales de alta pureza, el mecanismo de transporte de calor por electrones es mucho más eficiente que la contribución de los fonones debido a que los electrones no son tan fácilmente dispersados como los fonones y tienen velocidades más altas. Además, los metales son muy buenos conductores del calor debido a que existe un número muy elevado de electrones libres que participan en la conducción térmica. Al alear los metales con impurezas se produce una reducción en la conductividad térmica, así los átomos de impurezas actúan como centros de dispersión, disminuyendo la eficiencia del movimiento de los electrones. ii-En cerámicos: Los materiales no metálicos son aislantes térmicos por cuanto no contienen electrones libres. Por consiguiente, los fonones son responsables primarios de la conducción térmica; ‘ke’ es mucho menor que ‘kl’. Los fonones no son tan efectivos como los electrones libres en el transporte de energía calorífica como resultado de la dispersión generado por las imperfecciones de la red. La dispersión de las vibraciones de la red se hace más pronunciada al aumentar la temperatura, por lo menos a temperaturas relativamente bajas. Al aumentar la temperatura, aumenta la conductividad debido a la transferencia de calor por radiación. La porosidad de los materiales cerámicos puede tener una drástica influencia sobre la conductividad térmica; el aumento en la fracción de volumen de poros conduce generalmente a una reducción de la conductividad térmica. De hecho, muchas cerámicas que se utilizan como aislantes térmicos son porosos. La transferencia de calor a través de los poros es normalmente lenta e ineficiente. Los poros internos normalmente contienen aire, el cual tiene una conductividad térmica extremadamente baja. 5-Refractariedad Adjetivo que describe materiales que cuentan con una buena resistencia al fuego, es decir que soportar su acción sin sufrir alteraciones. Se trata de materiales que toleran las altas temperaturas sin entrar en descomposición ni modificar sus propiedades. Pese a que no existe una definición precisa que indique cuándo un material puede ser calificado como refractario, por lo general se considera que lo es si está en condiciones de tolerar temperaturas superiores a los 1100ºC sin sufrir una deformación. La cal, el sílice, la alúmina y el óxido de magnesio son algunos de los materiales refractarios. Esto quiere decir que estos materiales disponen de una conductividad térmica reducida, resisten los choques de tipo térmico y no se dilatan ante las temperaturas elevadas. 6-Tensiones térmicas Las tensiones térmicas son esfuerzos inducidos en un cuerpo como resultado de cambios en la temperatura. El conocimiento de los orígenes y naturaleza de las tensiones térmicas es importante debido a que estas tensiones conducen a la fractura o bien a una deformación plástica no deseable.

- 24. • Tensiones resultantes de la dilatación y contracción constreñidas: En materiales que son calentados o enfriados de forma uniforme (sin gradientes de temperatura) y a los cuales se les restringe el movimiento axial, no se les permite ni la contracción ni la dilatación. Esto trae como consecuencia la aparición de tensiones térmicas que pueden ser tanto de compresión como de tracción según el proceso térmico al que esté siendo sometido el material. La magnitud de la tensión resultante debido a un cambio de temperatura desde To a Tf es σ=Ef(T0-Tf) =EfT Ecuación. Tensión resultante σ debido a un cambio de temperaturas de To a Tf. Donde E es el módulo de elasticidad y ∝ es el coeficiente lineal de dilatación térmica. • Tensiones resultantes de gradientes de temperatura: Cuando un cuerpo es calentado o enfriado, la distribución de temperatura dependerá de su tamaño y forma, de la conductividad térmica del material y de la velocidad del cambio de la temperatura. Como resultado de los gradientes de temperatura en el interior del cuerpo, debidos frecuentemente a calentamientos o enfriamientos en los que la temperatura externa cambia más rápidamente que la interna, se producen tensiones térmicas; los cambios dimensionales diferenciales restringen la dilatación o contracción libres de elementos de volumen adyacentes dentro de la pieza. • Choque térmico de materiales frágiles: En los metales y polímeros dúctiles, las tensiones térmicas pueden aliviarse mediante deformación plástica. Sin embargo, la falta de ductilidad de muchas cerámicas aumenta la posibilidad de fractura frágil debido a estas tensiones. El enfriamiento rápido de un cuerpo frágil es más probable que inflija mayor choque térmico que en el caso de calentamiento, puesto que las tensiones superficiales inducidas son de tracción. La formación y propagación de grietas a partir de defectos superficiales son más probables cuando se impone una tracción. La capacidad de un material de resistir este tipo de rotura se denomina resistencia al choque térmico. Para una pieza cerámica que es enfriada rápidamente, la resistencia al choque térmico depende no sólo de la magnitud del cambio de temperatura, sino también de las propiedades térmicas y mecánicas del material. La resistencia al choque térmico es mayor para cerámicas que tienen altas resistencias a la fractura y altas conductividades térmicas, así como módulos de elasticidad relativamente bajos y bajos coeficientes de dilatación térmica. La resistencia de muchos materiales a este tipo de roturas puede expresarse mediante un parámetro de resistencia al choque térmico (TSR) Ecuación. Parámetro de resistencia al choque térmico (TSR). El choque térmico puede prevenirse alterando las condiciones externas de manera que las velocidades de enfriamiento o calentamiento sean reducidas para que los gradientes de temperatura a lo largo del cuerpo sean mínimos. Dentro de los factores que influyen al TSR, el coeficiente de dilatación térmica (αf) es el que puede ser controlado más fácilmente a partir de la selección adecuada de la composición química del material. La introducción de poros grandes o bien una fase dúctil puede aumentar las características de resistencia al choque térmico; ambos sirven para impedir la propagación de fisuras inducidas térmicamente.

- 25. A menudo es necesario eliminar las tensiones térmicas en los materiales cerámicos como una manera de aumentar su resistencia a la tracción. Esto puede realizarse mediante un tratamiento térmico de recocido. Ladrillo Siliciosos: Una de sus propiedades más importantes es su gran resistencia a la compresión a elevadas temperaturas (1550 a 1650°C), muy próximas a su punto de fusión (1725°C). SiO2=95% Al2O3=1% Fe2O3=0.5% CaO=1% Otra de sus más valiosas características es que toleran concentraciones relativamente elevadas de cal y de oxido de hierro que con frecuencia se depositan sobre los ladrillos. Además de no sufrir variaciones sensibles de volumen al variar la temperatura de 600 a 1600°C. Existen tres especies cristalinas de la sílice: cuarzo, trimidita y cristobalita, y dos estados amorfos: la sílice vítrea y la sílice globular. A su vez cada especie presenta variedades. El cuarzo, cuyo peso específico es de 2,65: • Cuarzo alfa o cuarzo inferior: estable a temperaturas inferiores a 573°C; • Cuarzo beta o cuarzo superior: estable de 573-867°C; La trimidita, cuyo peso específico es de 2,27: • Tridimita alfa: aparece por debajo de los 117°C, inestable; • Tridimita β1: entre 117-163°C, inestable; • Tridimita β2: entre 163-867°C es inestable y estable entre 867-1470°C. La cristobalita, cuyo peso específico es 2,33: • Cristobalita alfa: inestable que aparece a temperaturas inferiores a 220°C; • Cristobalita beta: inestable de 220-1470°C y estable desde 1470°C-1725°C. Cada una de las variedades de las especies cristalinas se transforman en las otras variedades de la misma especie inevitable e instantáneamente y de manera reversible, al variar la temperatura y sobrepasar los limites de estabilidad. En cambio no ocurre lo mismo con las trasformaciones de una especia cristalina a otra. Este tipo de trasformaciones son lentas e imposibles de realizar solo por el efecto de la temperatura, para que se verifiquen, debe contener ciertas impurezas como CaO y FeO que aceleran las trasformaciones. En la fabricación de los ladrillos partiendo de cuarzo alfa:

- 26. Un ladrillo que ha sido cocido suele contener 5% de cuarzo, 40-50% de tridimita y 40-50% de cristobalita. El trabajo de sucesivos calentamientos en el horno causa la transformación de los constituyentes, aumentando el porcentaje de tridimita y disminuyendo la densidad.