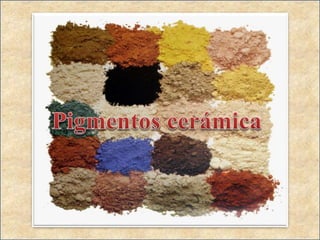

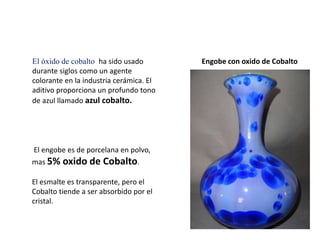

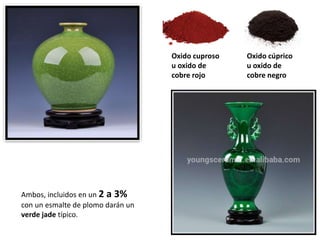

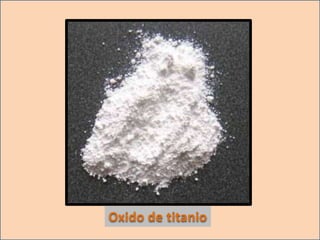

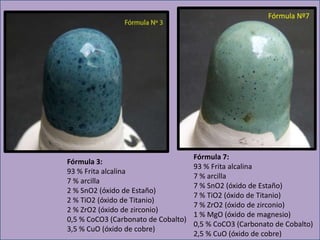

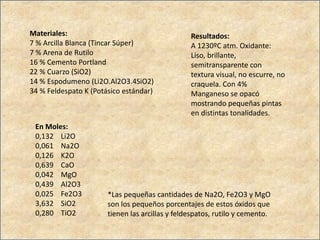

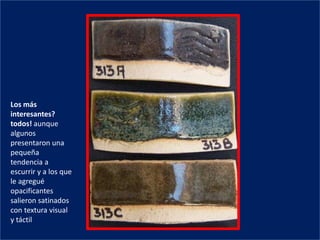

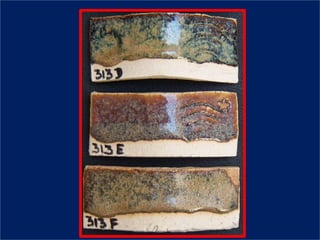

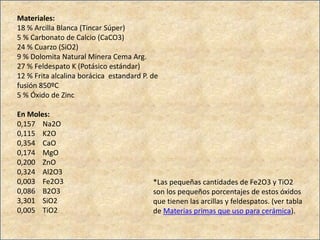

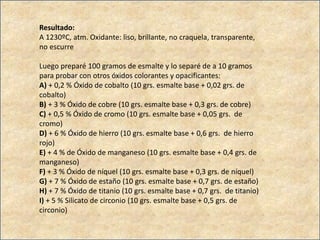

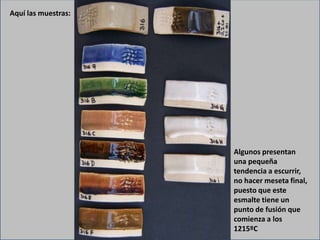

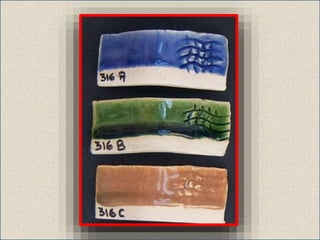

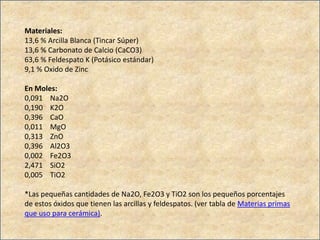

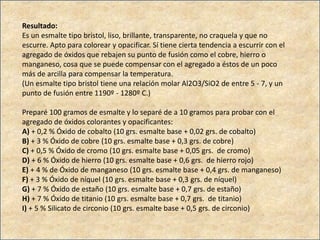

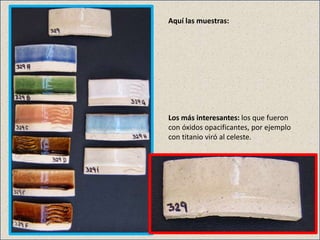

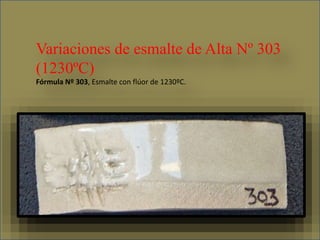

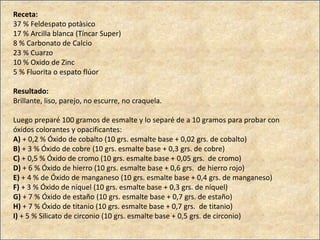

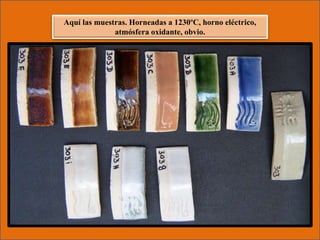

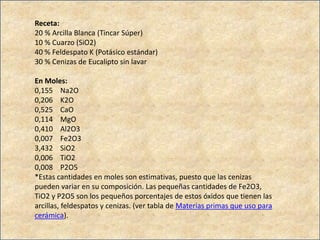

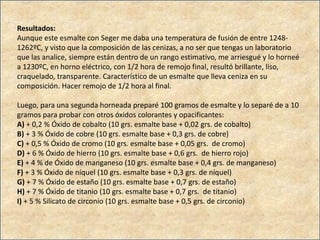

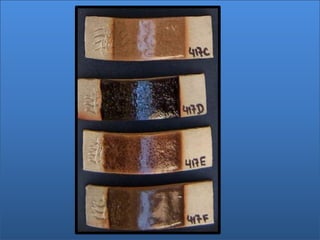

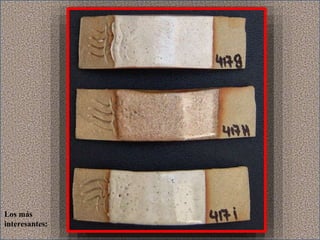

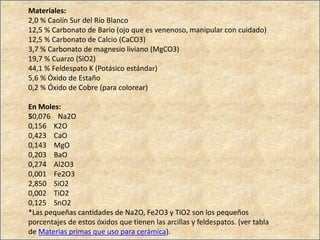

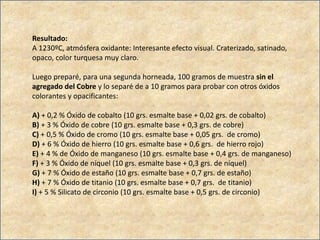

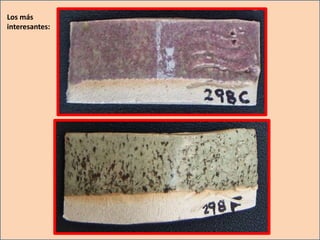

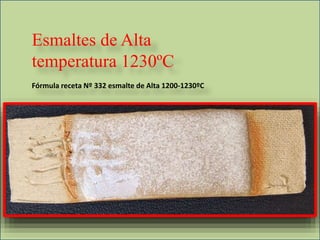

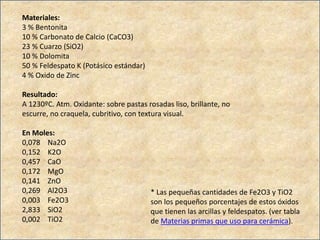

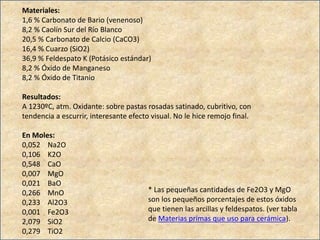

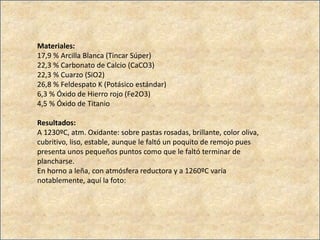

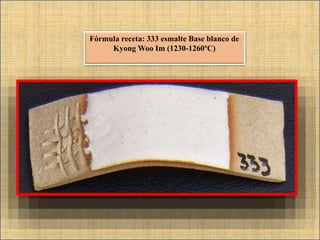

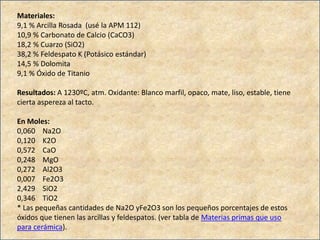

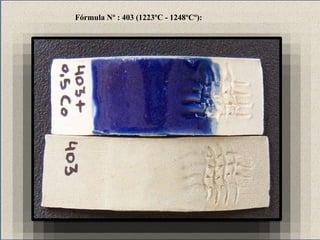

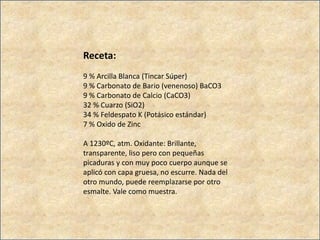

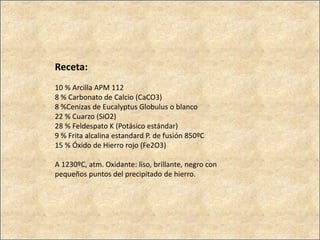

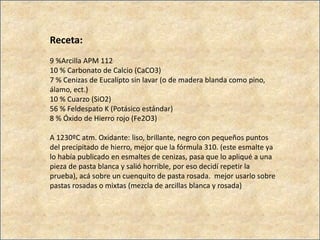

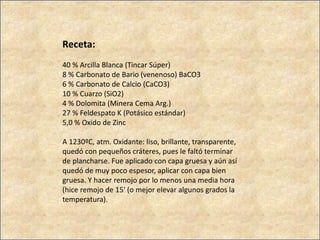

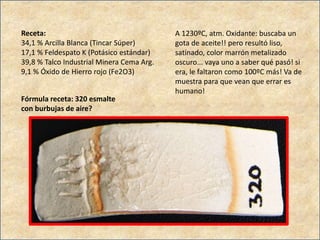

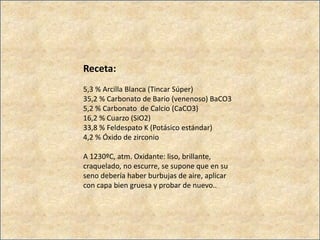

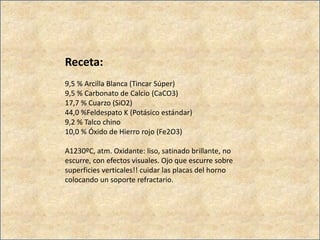

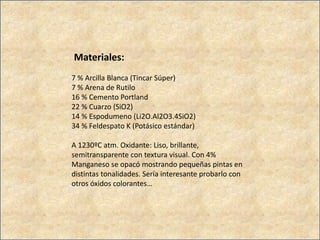

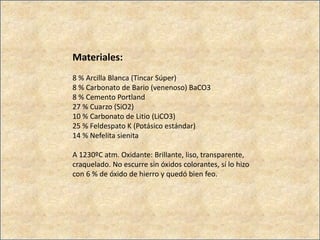

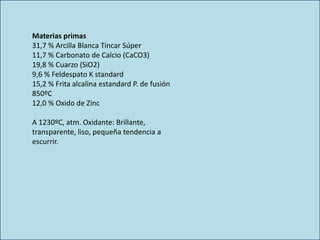

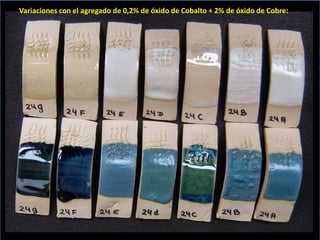

El documento proporciona información sobre varios óxidos metálicos comúnmente usados en la cerámica, incluyendo sus propiedades y usos. Describe los óxidos de cobalto, cobre, cromo, hierro, manganeso, plomo, titanio y estaño, y cómo se pueden usar para producir diferentes colores y efectos en esmaltes cerámicos y arcillas. También incluye fórmulas para esmaltes de baja y alta temperatura que utilizan diferentes combinaciones de estos óxidos.