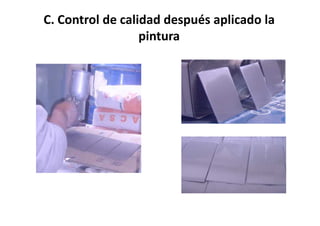

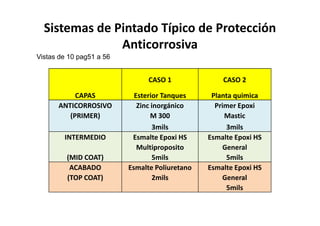

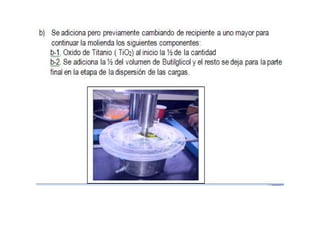

Este documento describe los recubrimientos de protección y sus mecanismos de protección anticorrosiva. Los recubrimientos se aplican a superficies metálicas para aislarlas del medio corrosivo circundante y retardar el contacto entre el metal y las sustancias químicas agresivas. Se utilizan para controlar la corrosión de acero expuesto al exterior, como en estructuras y tanques. El documento también explica los ensayos de control de calidad y las etapas de aplicación de los recubrimientos.