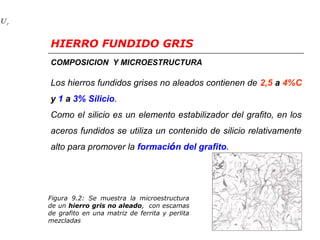

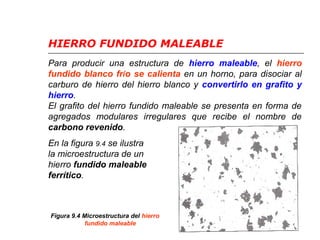

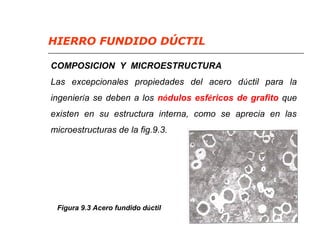

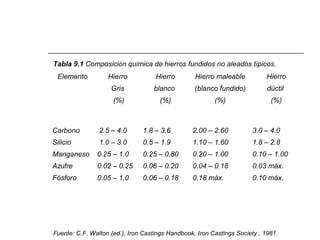

El documento describe los diferentes tipos de hierro fundido, incluyendo hierro fundido blanco, gris, maleable y dúctil. Explica sus composiciones químicas, microestructuras y propiedades. El hierro fundido se utiliza comúnmente debido a su bajo costo y amplia gama de propiedades como resistencia al desgaste y maquinabilidad.