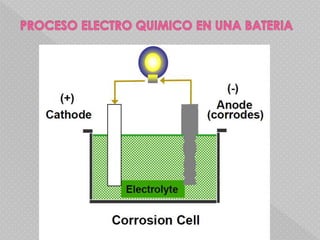

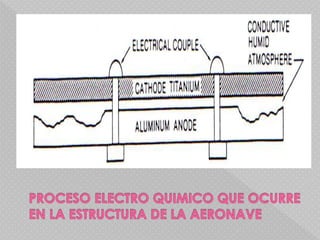

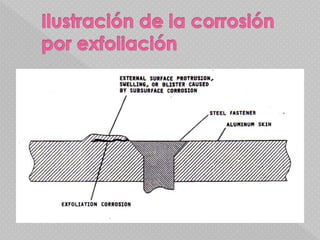

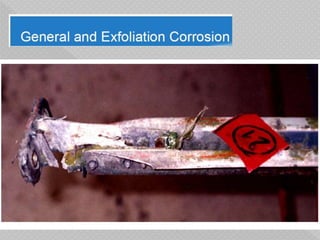

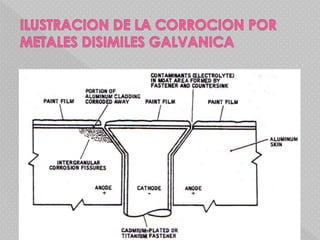

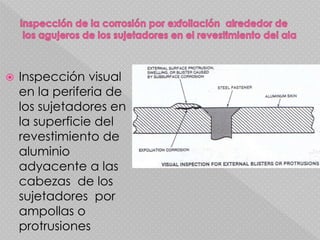

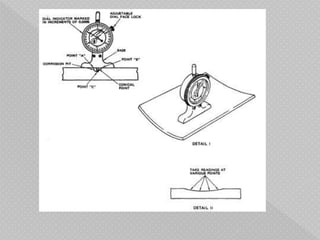

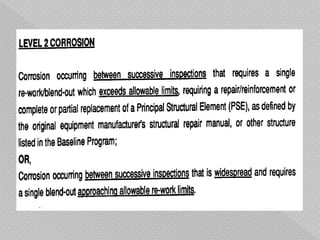

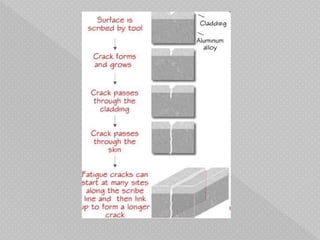

La corrosión es un proceso electroquímico que resulta en la oxidación y deterioro estructural de un metal. Para que ocurra la corrosión deben estar presentes un ánodo, un cátodo, una unión y un medio conductor. Existen diferentes tipos de corrosión como la corrosión superficial, por picadura, intergranular y por exfoliación, y factores como la selección de materiales, tratamientos térmicos, localización geográfica y contaminación afectan su grado y forma de manifestarse. Las inspecciones visuales, con tab