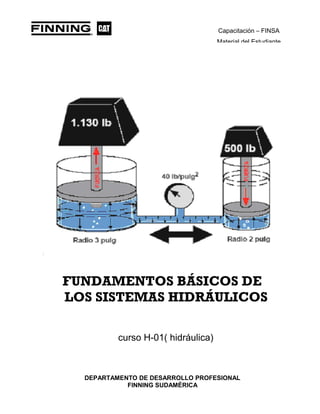

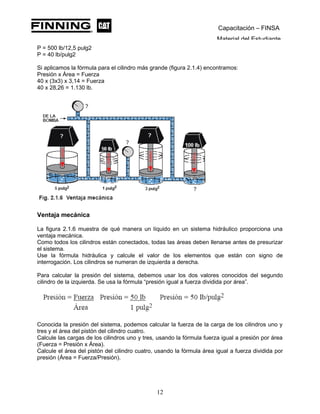

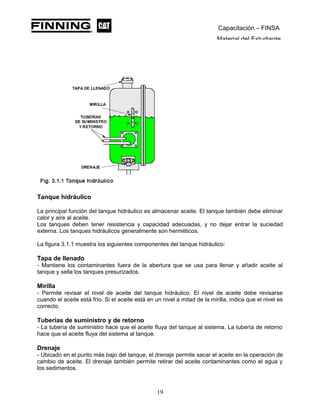

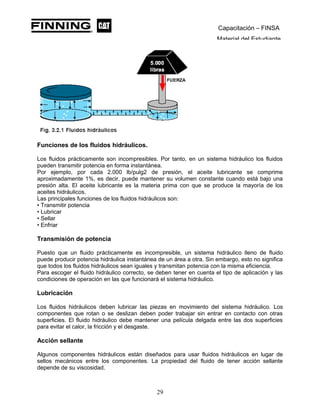

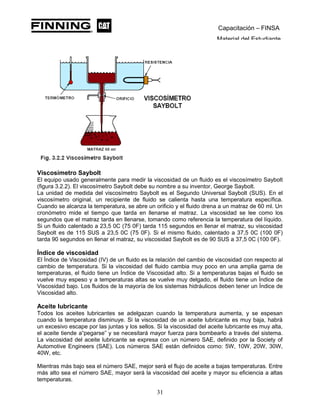

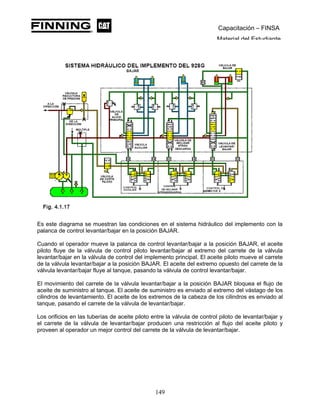

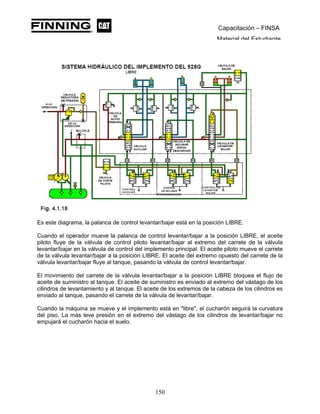

Este documento presenta los fundamentos básicos de los sistemas hidráulicos. Se divide en cuatro unidades principales: 1) Seguridad, 2) Principios de hidráulica, 3) Componentes hidráulicos como bombas, válvulas y cilindros, y 4) Sistemas hidráulicos específicos. La unidad 2 explica los principios básicos de hidráulica como la ley de Pascal y el efecto de los orificios. El objetivo general es enseñar a los estudiantes a identificar y comprender