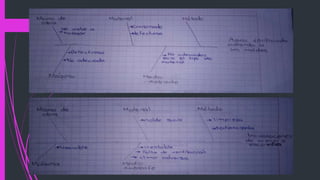

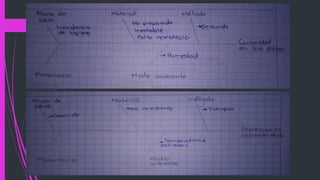

El documento describe el diagrama de Ishikawa o diagrama de causa-efecto, el cual es una representación gráfica que expone diferentes puntos donde se puede encontrar el problema o una mejora. Se usa para facilitar el análisis de problemas y soluciones relacionadas con la calidad. El diagrama de Ishikawa emplea las 5 M (Mano de Obra, Materiales, Método, Maquinaria, Medio Ambiente) para identificar posibles causas de errores en un producto. Cada una de las 5 M representa una categoría de causas potenciales