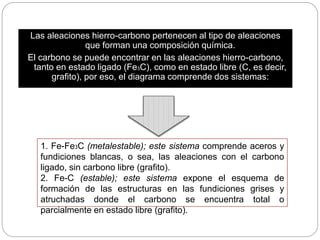

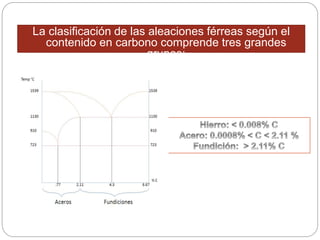

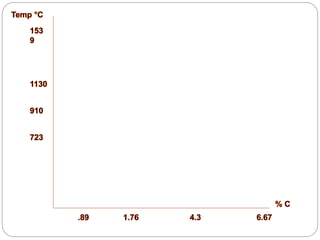

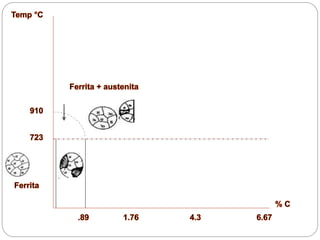

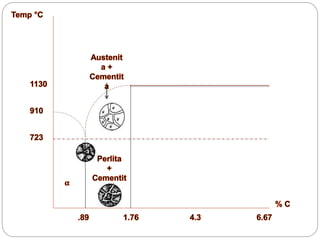

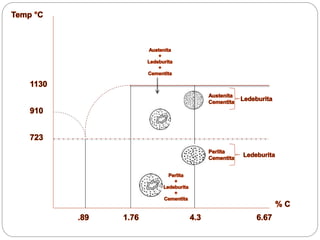

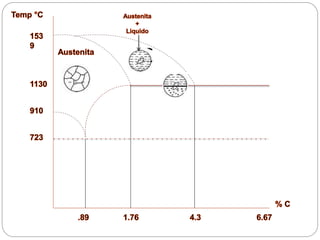

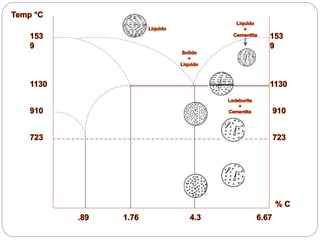

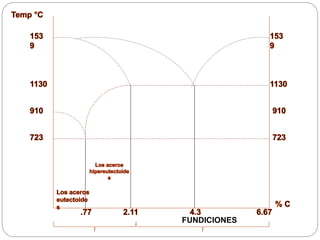

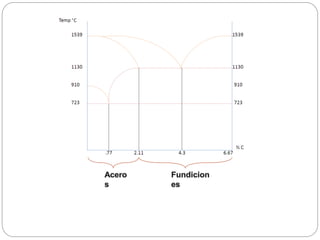

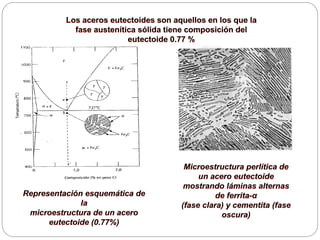

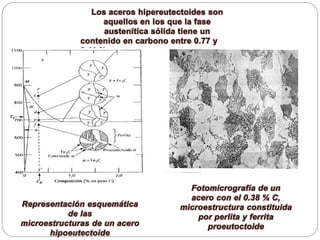

El diagrama de hierro-carbono muestra las diferentes fases del hierro en función de la temperatura y el porcentaje de carbono, incluyendo las soluciones sólidas α y γ, la cementita Fe3C, y la perlita. Se utiliza para determinar las propiedades de los aceros y fundiciones según su composición.