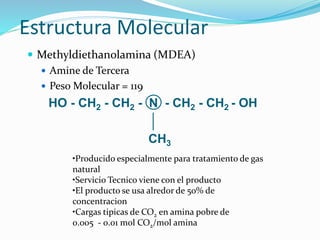

El documento describe los requerimientos de calidad para el gas natural boliviano según el reglamento de distribución de gas natural por redes de Bolivia. Explica los componentes indeseables como H2S y CO2 y sus efectos en la corrosión y salud humana. También describe el proceso de endulzamiento para remover estos componentes ácidos usando aminas en una planta de endulzamiento de gas natural típica.