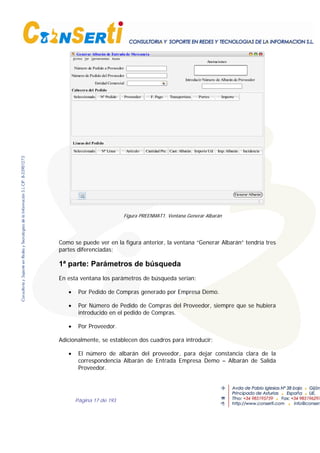

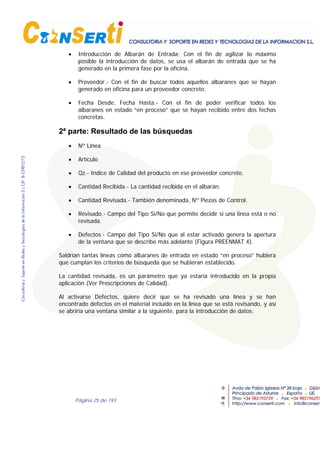

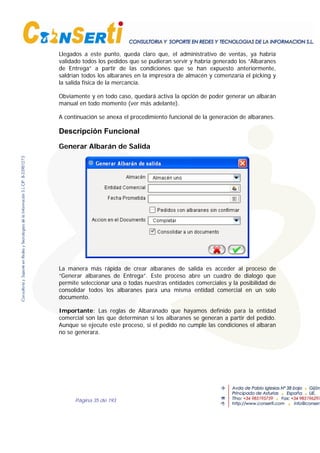

Este documento proporciona una descripción funcional para la implantación de un ERP OpenXpertya en Empresa Demo S.L. Incluye prescripciones para los módulos de producción, compras, ventas, calidad, planificación, simulación, maquinaria, utillajes, artículos, almacenes e informes. También recomienda la creación de una única compañía en OpenXpertya para Empresa Demo S.L. y su filial Talleres Demo. El objetivo es documentar todos los procesos y necesidades de la empresa para que el