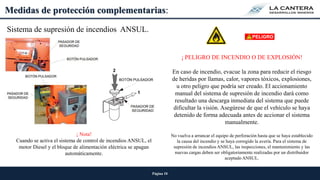

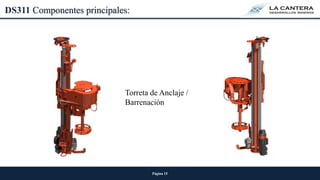

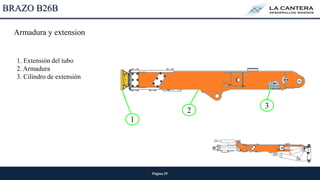

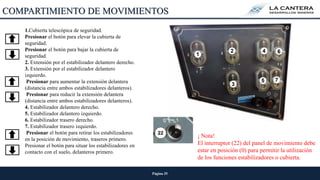

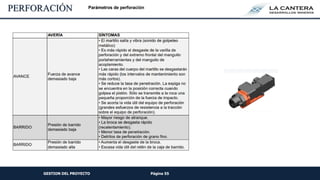

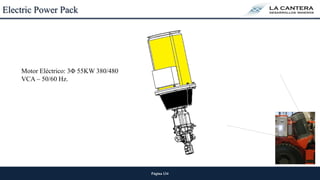

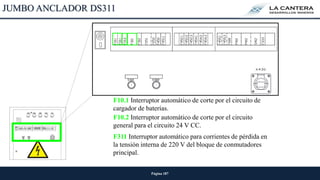

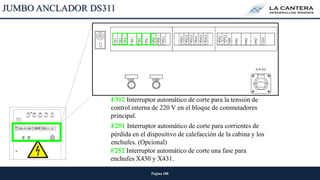

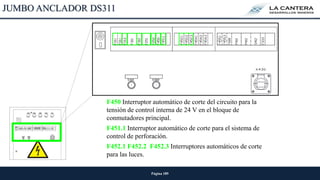

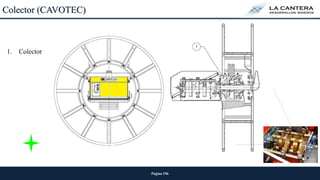

El documento describe los símbolos de seguridad y las medidas de protección en el uso de la maquinaria de anclaje Sandvik DS311, resaltando la importancia de cumplir con las indicaciones para prevenir peligros. También se detalla la estructura y componentes de la máquina, enfatizando su diseño compacto y versatilidad para el refuerzo de rocas en minas subterráneas. Se incluyen recomendaciones sobre el equipo personal de protección y el manejo adecuado de sistemas de emergencia, ruido y polvo.