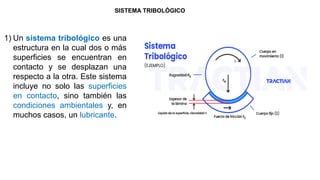

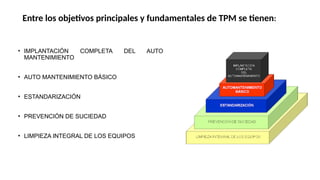

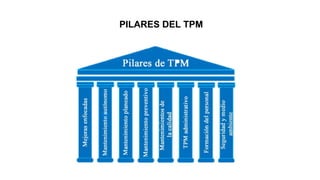

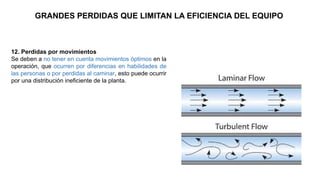

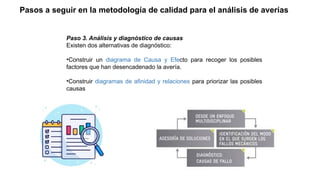

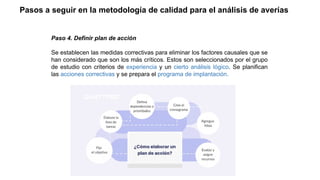

El documento detalla el sistema tribológico, enfatizando la fricción y el desgaste en la ingeniería, y presenta los pilares del Mantenimiento Productivo Total (TPM) que buscan mejorar la eficiencia de los equipos. Se analizan las grandes pérdidas que limitan la eficiencia del equipo y se proponen metodologías para diagnosticar y corregir estas averías. Además, se establece un proceso metodológico que incluye identificación de problemas, análisis de causas y estandarización de acciones correctivas.