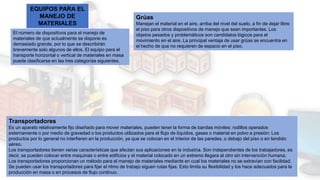

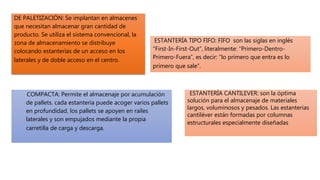

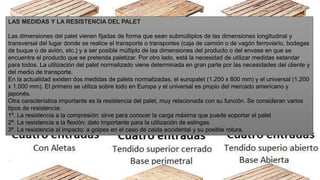

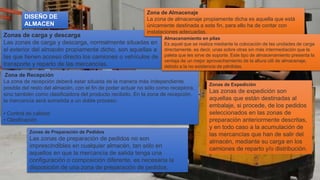

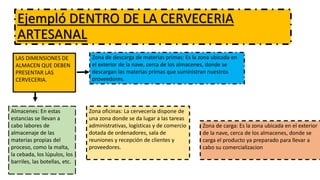

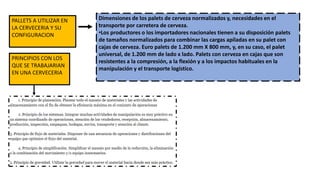

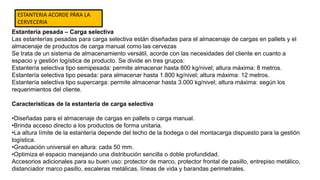

Este documento presenta información sobre el manejo de materiales. Explica que el manejo de materiales se refiere al movimiento de todo tipo de materiales y que existen numerosas formas de hacerlo clasificadas por el tipo de equipamiento usado. Luego describe varios principios del manejo de materiales, diferentes tipos de equipos como grúas y transportadores, y características de palets y diseños de almacenes. El documento proporciona detalles técnicos sobre conceptos clave relacionados con el manejo eficiente de materiales en entornos industriales