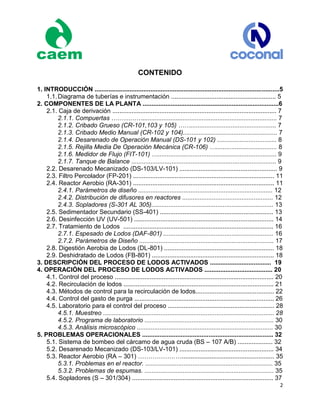

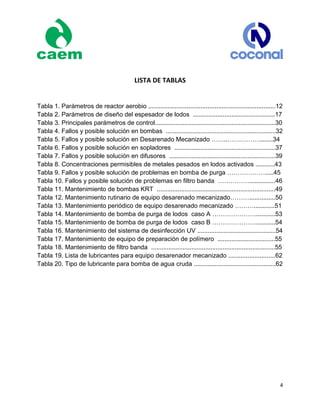

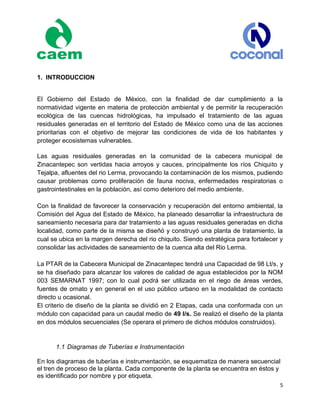

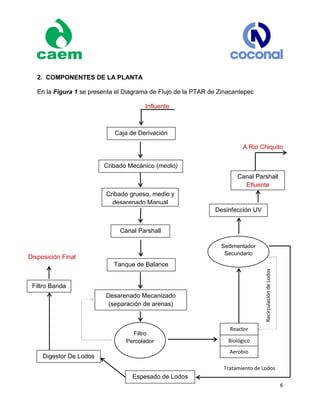

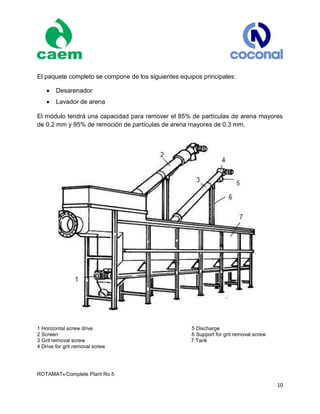

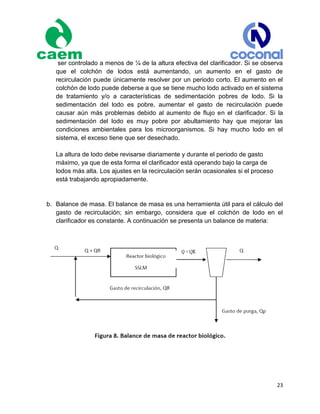

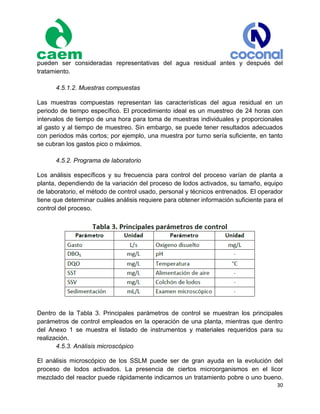

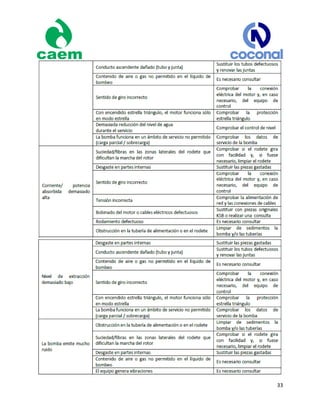

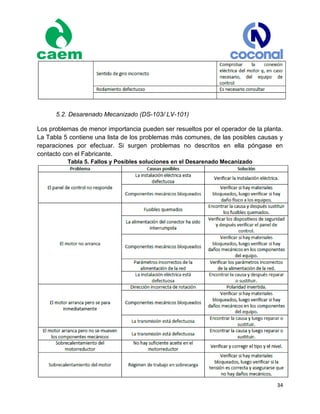

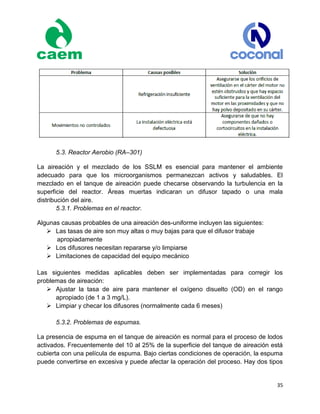

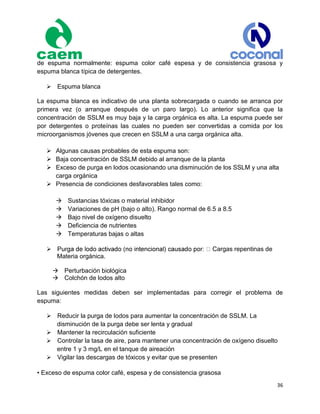

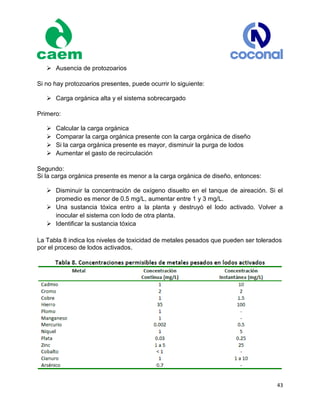

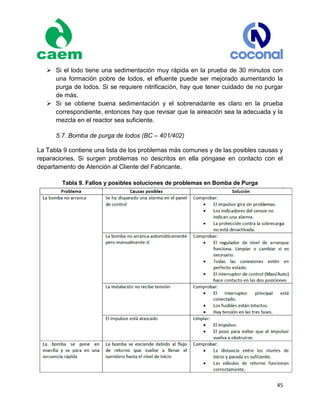

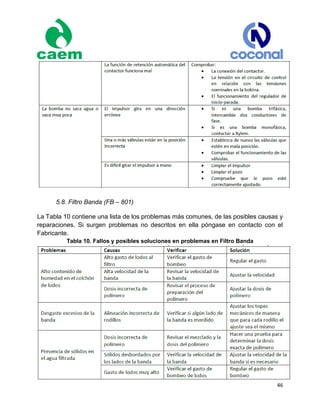

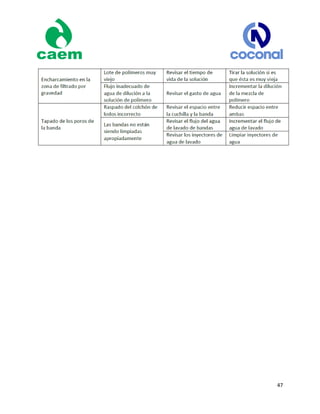

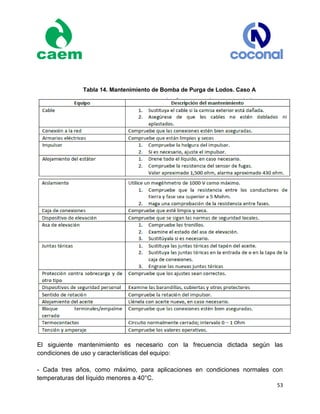

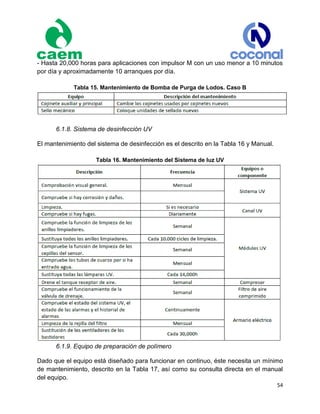

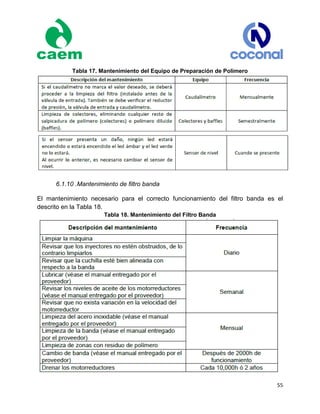

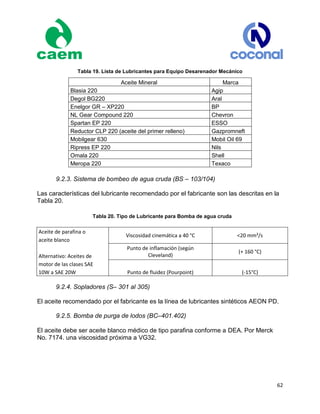

Este documento presenta un manual de operación y mantenimiento de la Planta de Tratamiento de Aguas Residuales del Municipio de Zinacantepec en el Estado de México. Describe los componentes y procesos de la planta, incluyendo la caja de derivación, cribado, desarenado, filtro percolador, reactor aerobio, sedimentador secundario, tratamiento de lodos, y desinfección UV. También cubre la operación del proceso de lodos activados, problemas operacionales comunes y sus soluciones, y el mantenimiento preventivo y correct