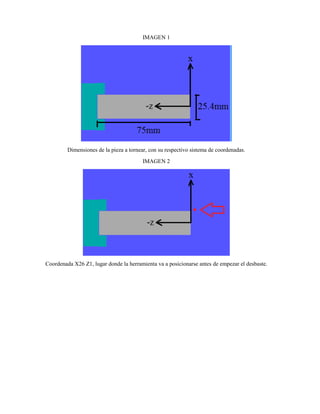

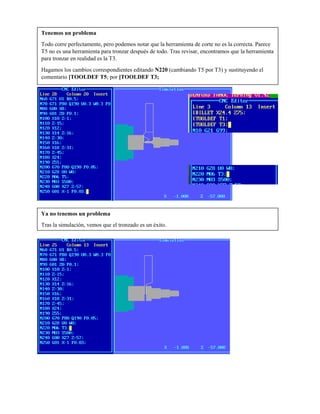

Este documento presenta un programa CNC para torneado y tronzado de una pieza cilíndrica. Explica el proceso paso a paso, incluyendo comentarios, definición de herramientas, coordenadas, velocidades y códigos de control numérico. El programa comienza posicionando la herramienta, luego tornea la pieza en varias pasadas, realiza un acabado y finalmente tronza la pieza con otra herramienta. El documento incluye imágenes que ilustran las coordenadas y el proceso de mecanizado.