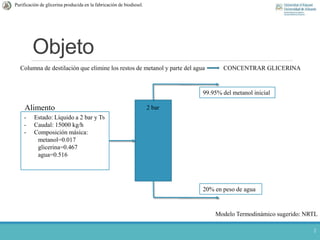

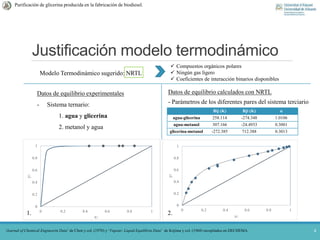

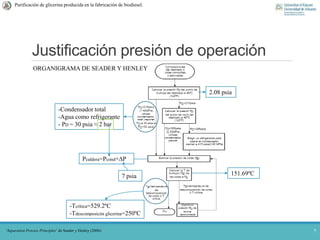

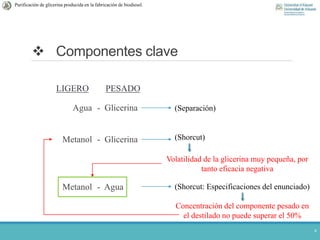

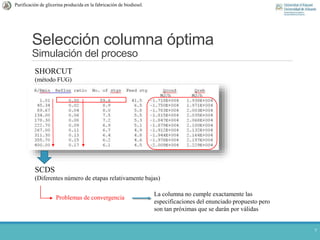

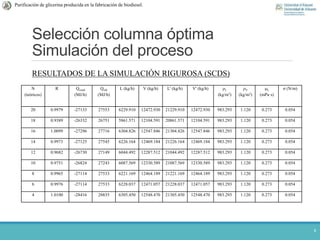

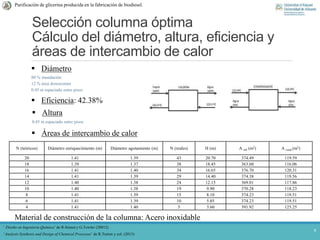

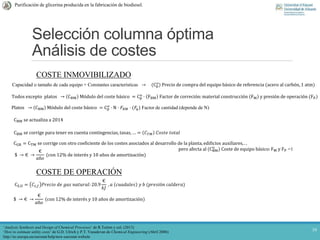

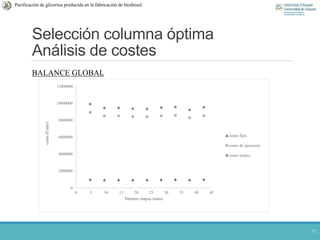

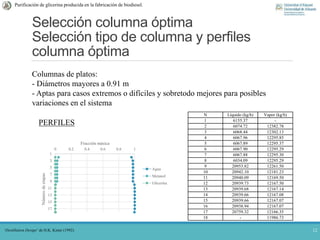

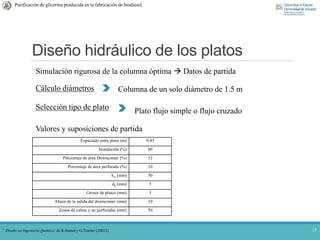

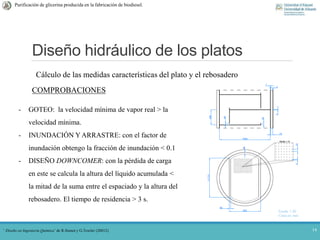

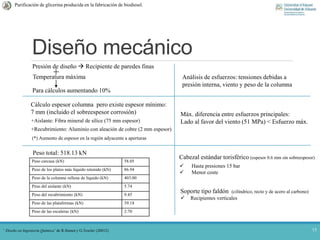

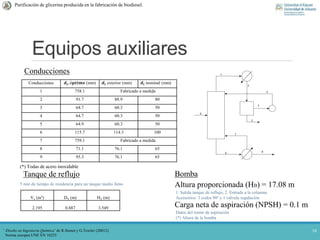

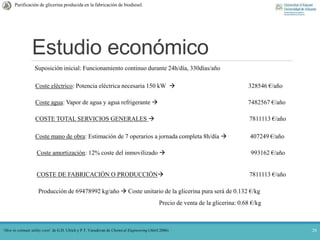

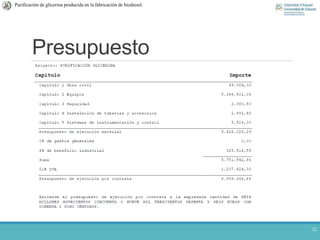

Este documento describe el diseño de una columna de destilación para purificar glicerina producida en la fabricación de biodiesel. El objetivo es eliminar restos de metanol y parte del agua para concentrar la glicerina. Se selecciona un modelo termodinámico y se simula el proceso para seleccionar el número óptimo de etapas. Finalmente, se realiza un análisis de costes y se selecciona el tipo de columna y los perfiles de los platos.