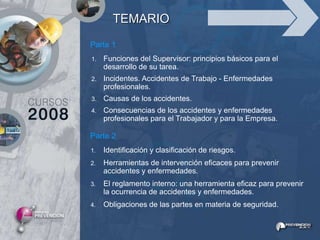

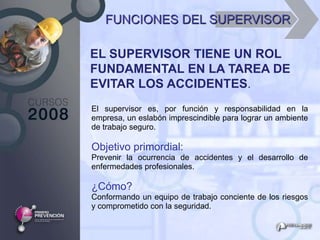

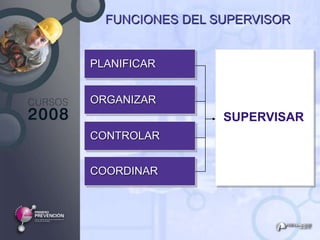

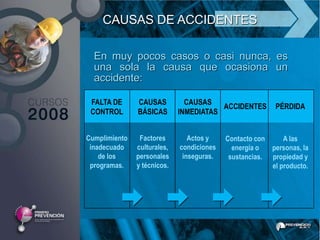

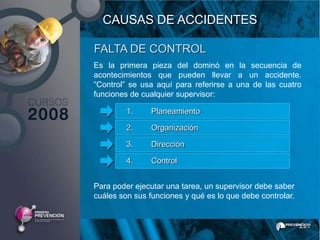

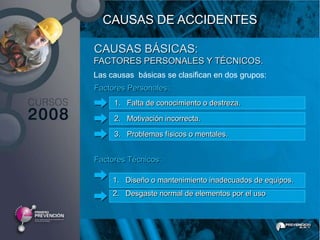

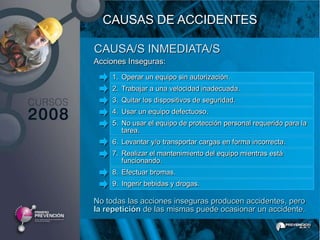

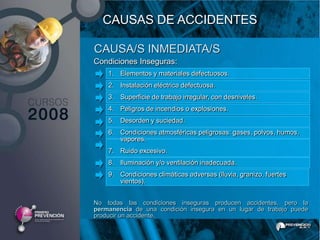

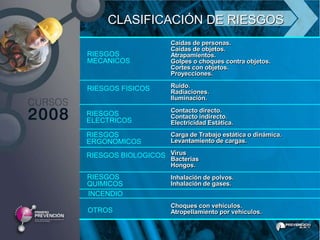

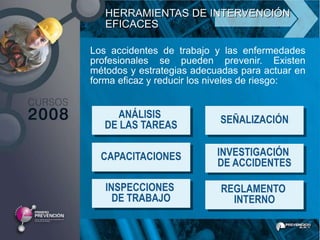

Este documento presenta los objetivos y temario de un curso para supervisores sobre prevención de accidentes y enfermedades laborales. Los objetivos generales son valorizar el rol del supervisor en prevención y dotarlos de herramientas para incorporar la seguridad en sus tareas diarias. El temario cubre funciones del supervisor, causas de accidentes, identificación de riesgos, herramientas de intervención como análisis de tareas e inspecciones, y obligaciones en materia de seguridad.