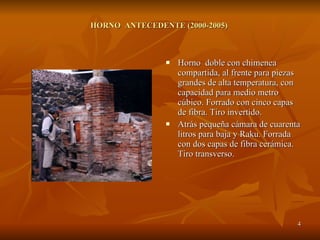

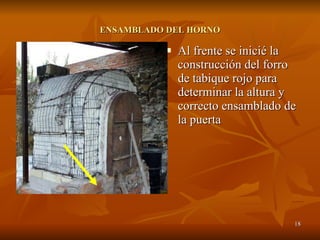

El documento detalla la construcción del horno cerámico 'Fénix', diseñado por Alfonso López Ramírez, utilizando materiales reciclados y económicos. Este horno, con capacidades y temperaturas mejoradas, ofrece una alternativa viable a hornos comerciales costosos, destacando sus ventajas en eficiencia térmica y bajo costo de operación. A pesar de algunas limitaciones, se concluye que este diseño puede adaptarse para crear hornos más grandes.

![OPINIONES Y CONSULTAS Si deseas darme tu opinión o necesitas hacer alguna consulta acerca de este tema puedes hacerlo a traves de : Por correo: [email_address] En Facebock: Alfonso López Ramírez En Blogger: alfaaguila.blogspot.com](https://image.slidesharecdn.com/presentacionpowerpointproyectofenix-110704142144-phpapp02/85/Presentacion-power-point-proyecto-fenix-34-320.jpg)