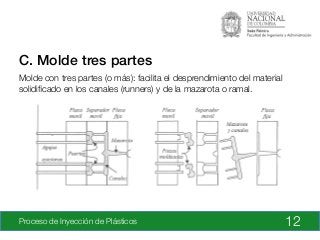

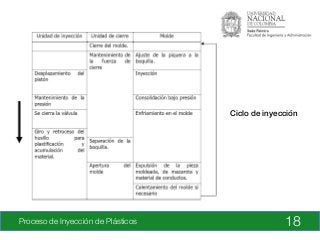

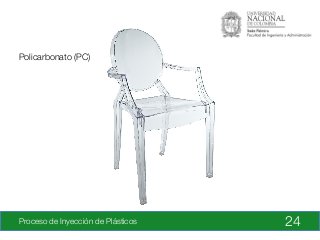

El proceso de inyección de plásticos implica calentar granos de plástico hasta que se funden y luego inyectarlos a alta presión dentro de un molde. La máquina de inyección consta de una unidad de inyección para fundir y bombear el plástico, una unidad de cierre hidráulica que mantiene el molde cerrado bajo presión, y el molde de dos o más piezas donde se forma la pieza plástica. Algunos materiales comunes moldeados por inyección incluyen polietileno