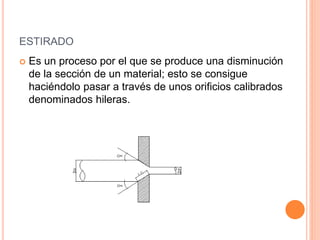

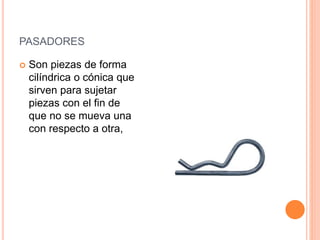

Este documento presenta los principales procesos de manufactura, incluyendo moldeo, deformación, arranque de material y unión de piezas. Se describen procesos de moldeo como fundición en arena y coquilla. Procesos de deformación incluyen forja, estampación, extrusión, laminación, estirado y trefilado. Procesos de arranque de material son mecanizados usando máquinas herramienta como torno, taladro, limadora y fresadora. Métodos de unión tratados son elementos roscados, remaches, adhes