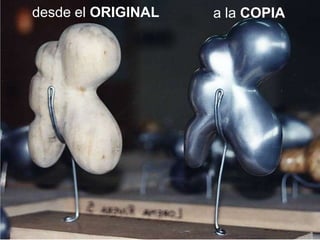

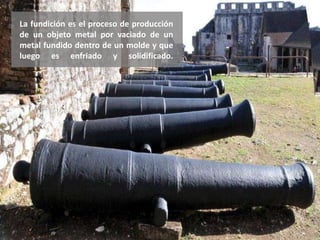

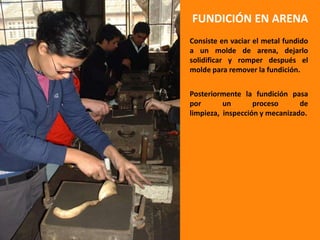

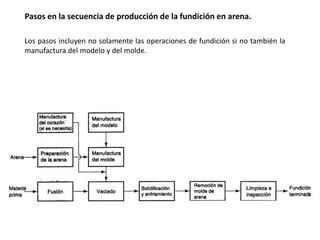

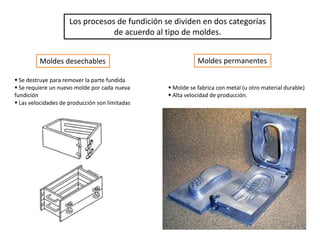

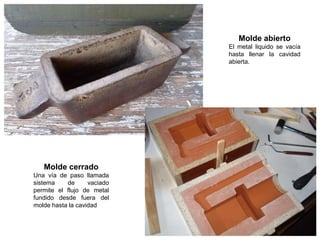

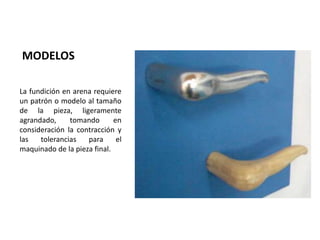

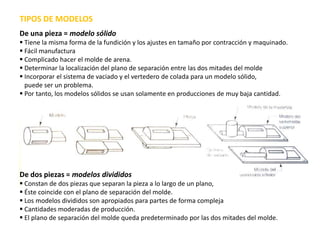

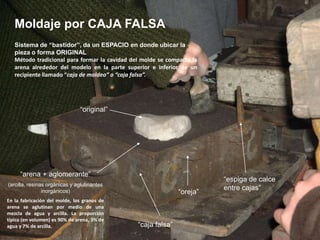

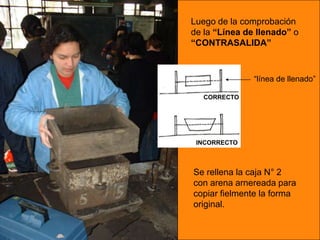

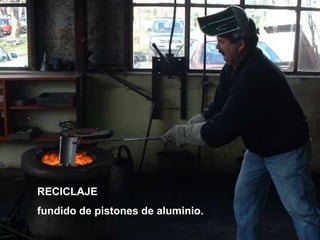

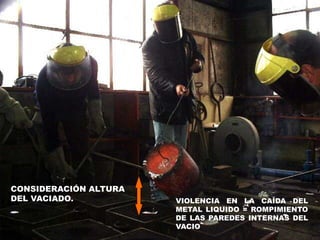

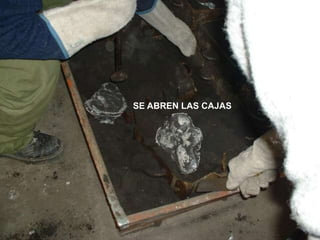

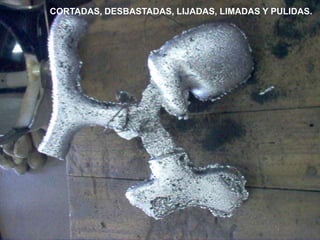

El documento describe los procesos de fundición y moldeo para producir objetos de metal. Explica que la fundición implica vaciar metal fundido en un molde para que se solidifique. También describe los diferentes tipos de moldes, como moldes desechables de arena y moldes permanentes de metal, así como los pasos para producir una fundición, incluida la fabricación de modelos y moldes. Finalmente, señala que la fundición es importante para la fabricación de maquinaria, vehículos, herramientas y otros productos.