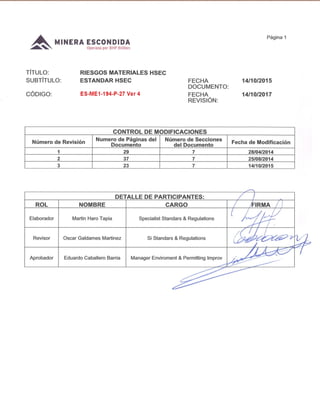

Este documento establece los lineamientos generales para la administración de riesgos materiales en Minera Escondida. Describe los roles y responsabilidades de los gerentes, supervisores y trabajadores. Explica el proceso para identificar riesgos materiales, incluyendo la lista de riesgos y sus señales, y los requisitos para las personas, procesos, equipos e instalaciones. También presenta las herramientas de terreno como instrucciones de seguridad, verificaciones de control crítico y herramientas de verificación para ejecut

![ESTANDAR HSEC

RIESGOS MATERIALES HSEC

FECHA

PUBLICACION :

14-10-2015

CODIGO : ES-ME1-194-P-27

VERSION: 4

ES-ME1-194-P-27 Elemento Administración de Riesgos - Estándar HSEC

Página 8 de 23

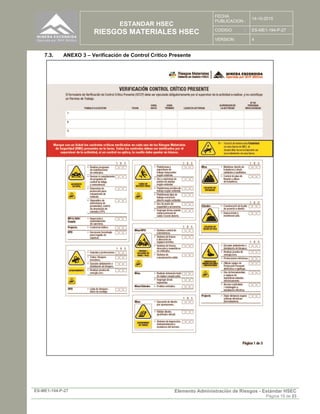

4.2.4. Requisitos para Monitoreo y Medición del Desempeño de Controles Críticos

Toda gerencia general o Head deberá definir un “Programa de Revisión de Control Crítico

mensual” a ser ejecutado por los niveles de superintendente y gerentes incluyendo a los gerentes

y/o administradores de empresas contratistas bajo su dependencia.

El Programa de verificación debe asegurar que todos los controles críticos del conjunto de

riesgos materiales del área hayan sido verificados a lo menos una vez cada dos meses.

El Programa de Verificación de la Gerencia General o Head of funcional debe ser cargado en el

Portal de Riesgos Materiales a lo menos 1 semana antes de que se realice la verificación. La

carga del programa al portal es responsabilidad de la persona definida por el gerente del área la

que debe coordinar con el consultor de Forwood al correo: jaime.rencoret@forwoodsafety.com o

al samuel.caceres@forwoodsafety.com.

Para definir el programa de verificaciones del mes se deben considerar los siguientes criterios:

Número de incidentes significativos cuyas causas estén relacionadas con riesgos

materiales.

Desviaciones detectadas en el proceso de verificación anterior

Localización (geográfica]) de las actividades que ejecutará el área

Mantenciones mayores, intervenciones, u otra actividad que involucre interacción con

otra área o múltiples riesgos materiales.

Incorporación de nuevas empresas contratistas al área.

Las verificaciones realizadas por ejecutivos (Superintendentes, Gerentes, Gerente General, Head

of o Presidente) deben ser registradas en el Portal de Riesgos Materiales (Forwood).

Ante la identificación de un incumplimiento de un control crítico es obligación del superintendente

o gerente o administrador detener la actividad en forma inmediata hasta que sea implementado el

control crítico.

4.2.5. Gestión de Planes de acción por desviaciones detectadas en las verificaciones de

ejecutivos.

La acción que requiera de asignación de recursos (ejemplo: HH, herramientas e insumos,

permisos de trabajo, coordinación con otras áreas) debe ser ingresada en 1SAP como parte del

proceso de Work Management. El número de aviso originado en 1SAP debe ser registrado en la

acción correctiva ingresada en el portal de Riesgos Materiales (Forwood).

Las acciones correctivas que no requieran asignación de recursos deben ser ingresadas al portal

de riesgos materiales (Forwood) y direccionadas al dueño del control crítico.

Las acciones correctivas deben ser dirigidas a la persona que da cuenta (accountable) del control

(control owner).

Toda gerencia debe realizar un seguimiento mensual al cierre de las acciones correctivas

definidas en el portal y emitir el reporte de seguimiento para asegurar que se hayan cerrados

todas las acciones.](https://image.slidesharecdn.com/riesgosmaterialeshsec-170425033001/85/Riesgos-materiales-hsec-9-320.jpg)