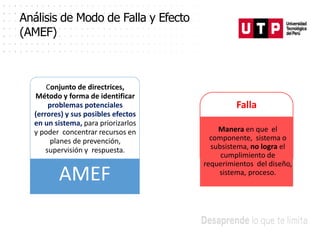

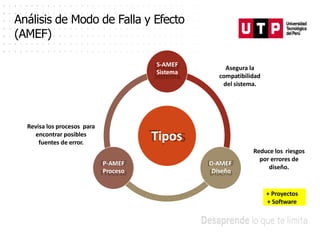

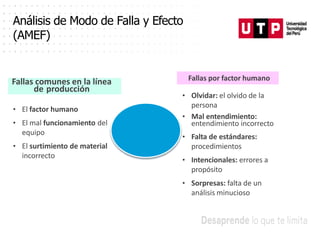

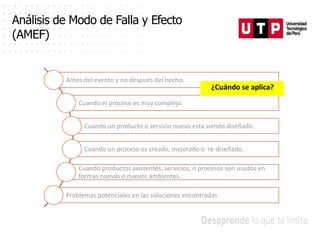

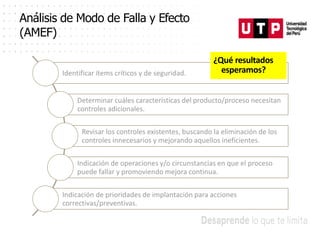

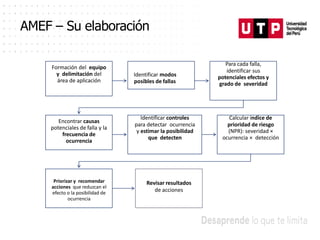

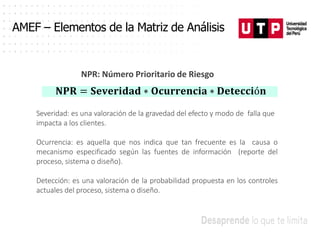

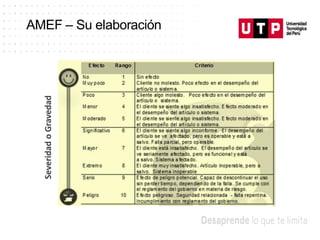

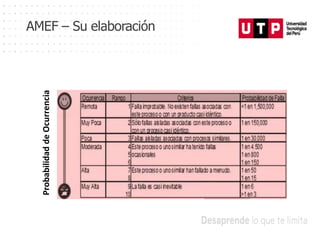

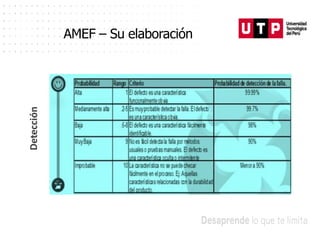

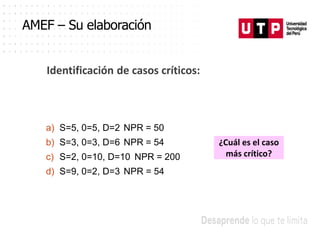

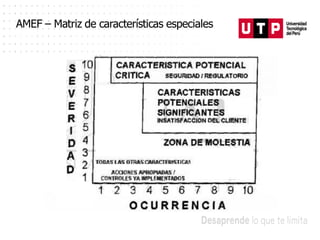

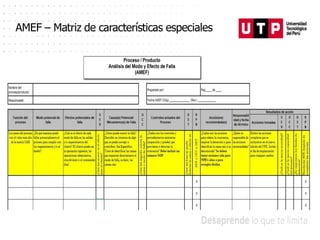

El documento aborda el Análisis de Modo y Efecto de Fallas (AMEF), una herramienta para identificar errores potenciales en sistemas y sus efectos. Se detalla su aplicación en diferentes contextos y sus ventajas, como la mejora de la manufactura y la satisfacción del cliente, además de describir cómo elaborar un AMEF al priorizar riesgos mediante un Índice de Prioridad de Riesgo (NPR). Se concluye que AMEF permite realizar un análisis de criticidad y entender las fallas funcionales y sus causas.