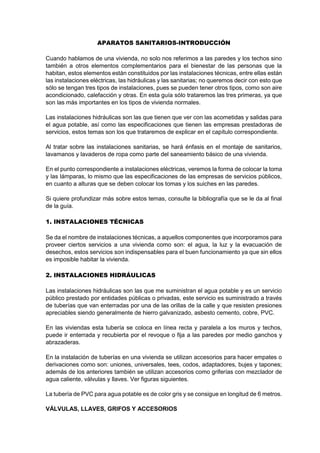

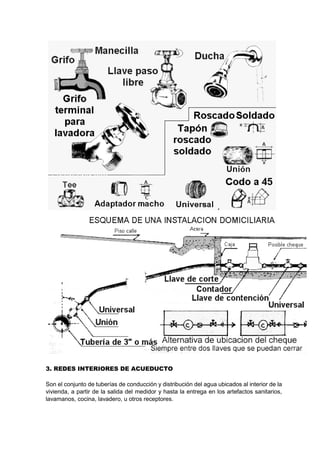

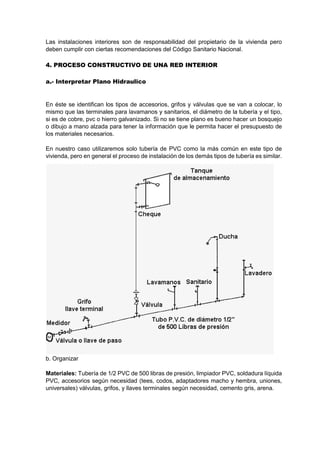

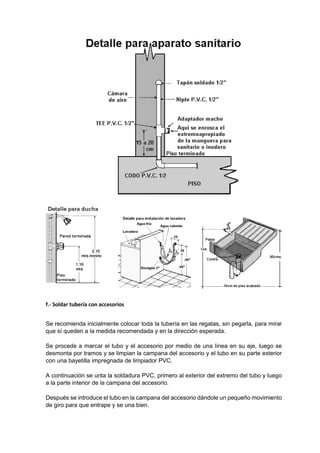

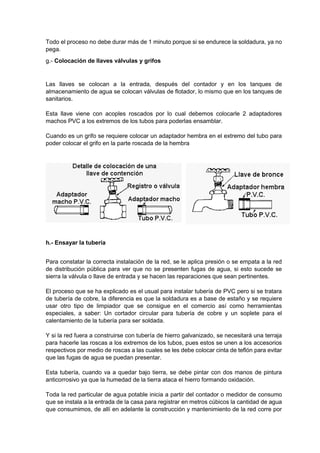

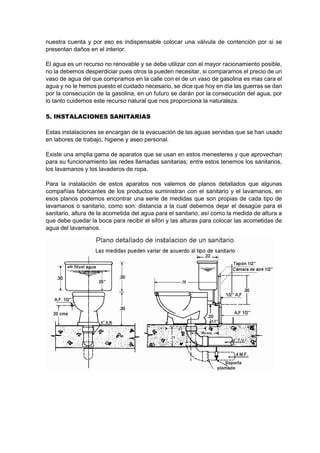

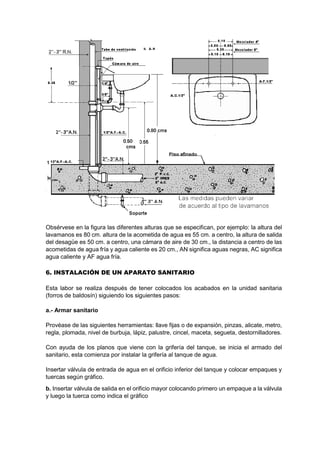

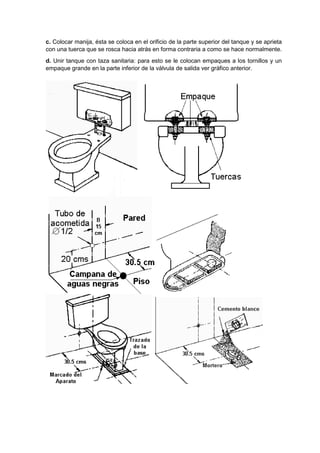

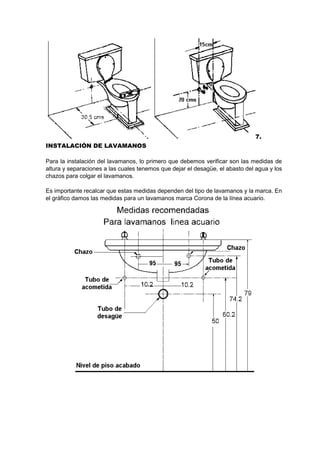

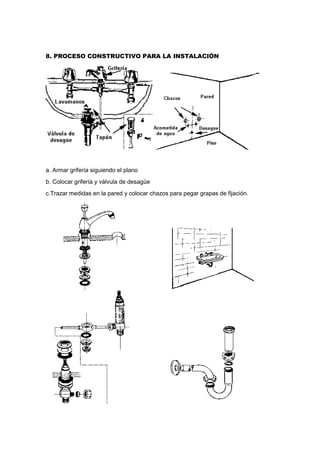

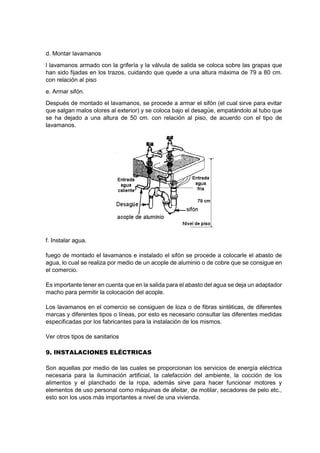

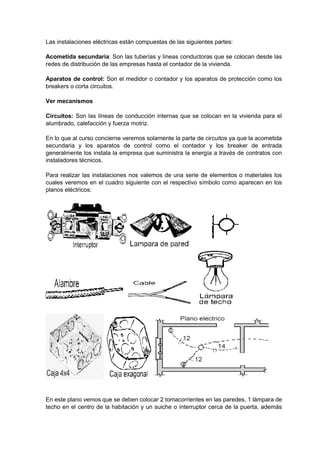

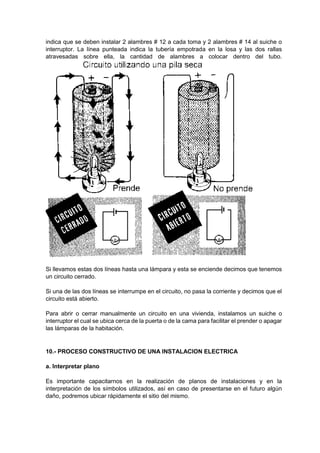

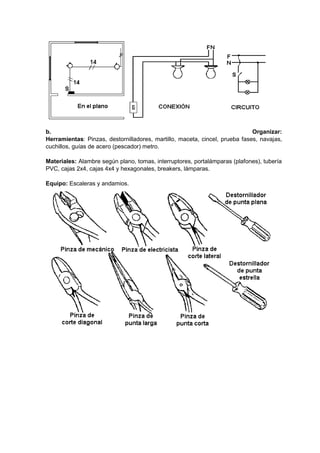

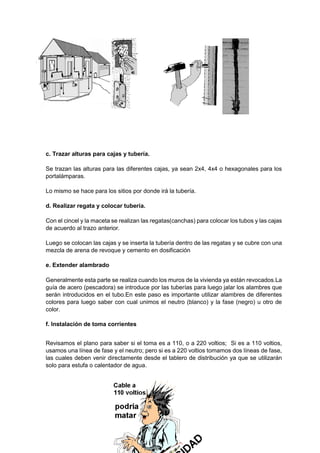

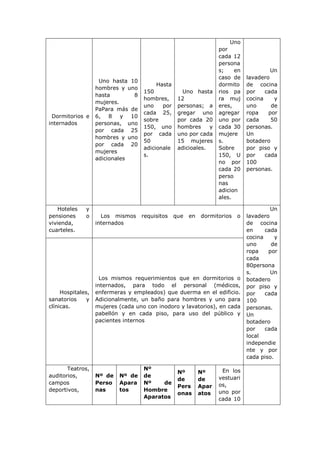

Este documento trata sobre las instalaciones técnicas básicas en una vivienda, incluyendo las instalaciones hidráulicas, sanitarias y eléctricas. Explica que las instalaciones hidráulicas suministran el agua potable a través de tuberías, mientras que las instalaciones sanitarias se encargan de la evacuación de aguas servidas. Luego entra en detalle sobre cómo instalar la red interior de agua, incluyendo la colocación de tuberías, válvulas, grif