IC intercambiador de calor

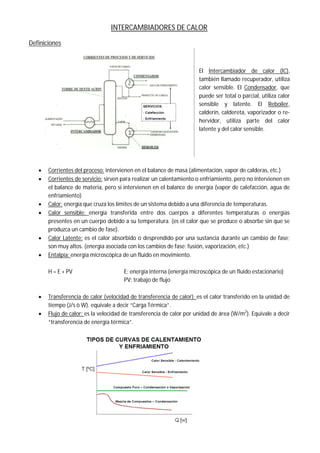

- 1. INTERCAMBIADORES DE CALOR Definiciones El Intercambiador de calor (IC), también llamado recuperador, utiliza calor sensible. El Condensador, que puede ser total o parcial, utiliza calor sensible y latente. El Reboiler, calderín, caldereta, vaporizador o re- hervidor, utiliza parte del calor latente y del calor sensible. Corrientes del proceso: intervienen en el balance de masa (alimentación, vapor de calderas, etc.) Corrientes de servicio: sirven para realizar un calentamiento o enfriamiento, pero no intervienen en el balance de materia, pero si intervienen en el balance de energía (vapor de calefacción, agua de enfriamiento) Calor: energía que cruza los límites de un sistema debido a una diferencia de temperaturas. Calor sensible: energía transferida entre dos cuerpos a diferentes temperaturas o energías presentes en un cuerpo debido a su temperatura. (es el calor que se produce o absorbe sin que se produzca un cambio de fase). Calor Latente: es el calor absorbido o desprendido por una sustancia durante un cambio de fase; son muy altos. (energía asociada con los cambios de fase: fusión, vaporización, etc.) Entalpía: energía microscópica de un fluido en movimiento. H = E + PV E: energía interna (energía microscópica de un fluido estacionario) PV: trabajo de flujo Transferencia de calor (velocidad de transferencia de calor): es el calor transferido en la unidad de tiempo (J/s ò W). equivale a decir “Carga Térmica”. Flujo de calor: es la velocidad de transferencia de calor por unidad de área (W/m2 ). Equivale a decir “transferencia de energía térmica”.

- 2. INTERCAMBIADOR DE CALOR Un IC es un dispositivo cuyo propósito primario es la transferencia de energía (calor sensible) entre dos fluidos. Se utilizan para recuperar calor y de paso para ahorrar costos por servicio de calefacción y/o enfriamiento. “Un intercambiador de calor es un dispositivo diseñado para transferir calor entre dos medios, que estén separados por una barrera o que se encuentren en contacto. Son parte esencial de los dispositivos de refrigeración, acondicionamiento de aire, producción de energía y procesamiento químico” Aplicaciones: prevenir el sobrecalentamiento del motor del auto e incremento de su eficiencia; utilizados en aires acondicionados y hornos, y en la industria para la transferencia de calor; etc. Clasificación de los IC 1- De acuerdo al proceso de transferencia: 1.1 – Tipo de Contacto Indirecto: los fluidos que intercambian calor no se mezclan, lo hacen a través de una superficie caño, pared que separa los fluidos 1.1.1 – Tipo transferencia Directa: flujo continúo de calor desde un fluido a otro, llamados Recuperadores. Pueden ser de Fase simple o Multifase. 1.1.2 – Tipo Almacenamiento: también llamados regenerativos, ya que calienta en un lugar y enfría en el otro. Hay una transferencia de calor pulsante. En un tubo la corriente caliente que sale calienta el bloque, éste gira y entra al tubo frío y cede calor al aire que entra, luego el bloque enfriado regresa al caliente. 1.1.3 – Tipo Lecho Fluidizado: caliento material sólido, por ejemplo bolitas chicas de vidrio, y luego las paso por la zona fría. 1.2 – Tipo Contacto Directo: se usa para pocas aplicaciones ya que implica separación. 1.2.1 – Fluidos inmiscibles: agua y aceite; enfrío el aceite con el agua, y luego lo decanto. 1.2.2 – Gas-Líquido: por ej. Torre de vapor húmedo, una lluvia de agua pasa por una corriente de aire. 1.2.3 – Líquido-Vapor: ej. Condensar el vapor con una corriente de aire 2- De acuerdo al número de fluidos: (no es práctica) 2.1 – Dos fluidos 2.2 – Tres fluidos 2.3 – N Fluidos (N>3) 3 - De acuerdo a la compactación de la superficie: 3.1 – Compacto: densidad del área mayor a 700 m2 /m3 . Se usan frecuentemente. Gran área de transferencia de calor en poco espacio. 3.2 – No Compacto: densidad del área menor a 700 m2 /m3 . 4- De acuerdo al mecanismo de transferencia de calor: (no es práctica) 4.1 – Convección de fases simples a ambos lados (los dos fluidos no cambian de fase. L/L) 4.2 – Convección de una fase de un lado y de dos fases del otro (ej. Agua en un lado y gas que se evapora o condensa del otro. L-G/L)

- 3. 4.3 – Convección de dos fases a ambos lados (uno se evapora y otro condensa. L-G/G-L) 4.4 – Convección y Radiación combinadas (problemático el cálculo. L/G) 5- De acuerdo a la construcción: es la más usada, se basa en la geometría. 5.1 – Tubular 5.1.1 – Doble tubo: formado por dos tubos concéntricos. 5.1.2 – Carcasa y tubo: Equipo de tamaño importante. Es una carcasa (tubo grande) con bocas para la entrada y salida de fluidos. En su interior existen tubos de diámetro menor (ej, 1’’) y tienen hasta 6 m de largo (no más, por problemas de pandeo); la cantidad de tubos depende del diseño. Si un tubo se pincha, se llena la carcasa con agua, se le da presión externa y luego se ve cual de los tubos esta mojado adentro. (Restricciones, caída de presión) 5.1.3 – Tubo espiralado (serpentín) 5.2 – Tipo Placa 5.2.1 – Placa Plana: tiene una placa fija y una móvil, que se aprietan y quedan muy cerca. Por placa de por medio circula liquido, intercalado con refrigerante. Se utiliza en la industria alimentaria, lechera, ya que al ser modulares pueden ser desarmados todos los días para su limpieza, se pueden quitar o aumentar el número de placas aumentando o disminuyendo la superficie de transferencia. Son del tipo compacto. Pueden usarse distintas partes del equipo para distintas aplicaciones. Generalmente para L-L. 5.2.2 – Placas en espiral: poseen flujo en contracorriente. Un fluido entra por el medio y circula hacia afuera, y el otro entra por afuera y circula hacia adentro. Se utilizan para intercambio entre fluidos que no cambian de fase (L-L, G-L, G-G). Son compactos y no se usan para solidas cristalinos ni abrasivos. 5.2.3 – Lamella: es muy particular y caro. Son tubos planos y chatos para formar un cilindro. Son una modificación del IC de carcasa y tubo de cabezal flotante. Son muy eficientes porque hay mucha área de transferencia. Sirven para expansión diferencial. No se ensucian fácilmente y el fluido que ensucia debe pasar por el lado de la carcasa. Son de aceros especiales para poder darle la forma. 5.2.4 – Serpentín Plano (por ejemplo, el de las heladeras). 5.3 – Superficie extendida: Se utilizan para la transferencia de calor aumentando el área de transferencia. Se usan para fluidos de bajos coeficientes peliculares y gases de baja densidad. 5.3.1 – Placa aletada: se utiliza cuando el fluido externo es un gas. Por ejemplo, los radiadores de un auto. 5.3.2 – Tubo aletado: tubos que tienen aletas en forma transversal o longitudinal. Las aletas mejoran la transferencia de calor pero disminuyen la eficiencia. Ayudan a la disipación, pero el tubo sin aletas es más eficiente ya que la transferencia se hace por menos superficie. Se utilizan aletas para fluidos de bajo coeficiente pelicular ya que mejoran la turbulencia y disminuyen la capa límite. 5.4 – Regenerativos: tienen una masa que, alternativamente, se coloca en el paso de la corriente caliente y luego en la corriente fría, cediendo calor. Es decir, son igual a los IC del tipo de almacenamiento. 6- De acuerdo al arreglo de flujos: 6.1 – De simple Paso: 6.1.1 – Flujo en contracorriente 6.1.2 – Flujo en Paralelo 6.1.3 – Flujo Cruzado 6.1.4 – Flujo Partido 6.1.5 – Flujo Dividido 6.2 – Multipaso (superficie extendida) 6.2.1 – Flujo cruzado contracorriente 6.2.2 – Flujo Cruzado en Paralelo 6.2.3 – Flujo Compuesto 6.3 – Carcasa y tubo 6.3.1 – Flujo paralelo-contracorriente (M pasos en carcasa y N en tubos) 6.3.2 – Flujo Partido 6.3.3 – Flujo Dividido 6.4- Placas: N placas paralelas. Pueden ser en paralelo, en contracorriente, en paralelo-contracorriente, en flujo cruzado. De un solo paso o múltiples pasos.

- 4. Mecanismos de transferencia de calor 1 – CONDUCCIÓN de calor a través de un material fijo como una pared estacionaria. El flujo de calor es proporcional al cambio de temperaturas a través de la pared y el área de la misma. La cantidad de transferencia de calor es proporcional al área y a la diferencia de temperatura que impulsa el calor a través de una pared de espesor dX. dQ = -K A dT/dX K: Conductividad térmica. Tiene signo negativo ya que indica el sentido del flujo de calor, de mayor a menor temperatura. 2 – CENVECCIÓN: transferencia de calor por desplazamiento o movimiento entre partes relativamente frías y calientes de fluidos y gases. La transferencia de calor del líquido caliente del fondo del recipiente al resto se llama Convección natural o libre. El proceso es de Convección Forzada cuando hay un agitador en el medio que lo facilite la constante de proporcionalidad h es un término sobre el cual tiene influencia la naturaleza del fluido y la forma de agitación se llama Coeficiente de transferencia de calor. dQ = -h A dT 3 – RADIACIÓN: transferencia de energía radiante por ondas electromagnéticas sin estar en contacto los cuerpos. Cuando la radiación se emite desde una fuente a un recibidor, parte de la energía es absorbida en el recibido y parte es reflejada. dQ = σ ε dA T4 σ : Constante adimensional ε : Emisividad (factor de radiación) Ecuaciones Básicas Las ecuaciones básicas usadas con las de conservación de energía que relacionan la velocidad de tranferencia de calor q, el área de transferencia A, las temperaturas terminales de los fluidos y los caudales en un intercambiador de calor. U: coeficiente global de transferencia de calor. Depende de las condiciones hidrodinámicas, espesor de la capa límite. Da una idea de la eficiencia térmica. Ro: resistencia térmica global. Compuesta por la suma de las resistencias que se pueden encontrar a ambos lados de la superficie incluyendo la propia pared del plano o tubo:

- 5. 1 – Resistencia del líquido quieto: es una capa estacionaria líquida que no se mueve, cuya velocidad es cero, y opone resistencia a la transferencia de calor. Mientras mayor sea la velocidad del fluido, mayor turbulencia, menor la capa del liquido quieto. 2 – Capa de ensuciamiento incrustado: produce aislación, caída del flujo de calor. El ensuciamiento se puede mejorar con la velocidad, ya que aumentando ésta se pueden despegar las incrustaciones. 3 – Pared del material que separa fluidos: es poco importante la resistencia que genera ya que lo equipos se construyen de materiales conductores. UiAi basado en el área interna. U0A0 basado en el área externa. El U puede calcularse basado en el área externa del tubo. Para un tubo liso, quedaría: Si se utiliza una superficie extendida o ampliada, se debe considerar la eficiencia de la superficie para el cálculo de U. Af: área de la aleta ηf : eficiencia de la aleta El tubo liso es más eficiente porque no tiene que transferir a través del área de la aleta. Se utilizan cuando el fluido es gas o tiene bajo coeficiente pelicular h.

- 6. “El objetivo básico del diseño es lograr el mayor valor de U posible que sean compatibles con las restricciones impuestas por el proceso”. Como Kw generalmente es grande el término medio se desprecia. U se aproxima al valor de h menor. Si ho es el valor mas chico, por ej, U = ho Kw: conductividad térmica δ : espesor Suposiciones que se hicieron para la derivación de las ecuaciones básicas: 1. Existe condición de estado estacionario; 2. No hay fuentes de calor en el intercambiador; 3. No hay perdida de calor a los alrededores (bien aislado); 4. La temperatura de cada fluido es uniforme en toda la sección de flujo. En IC de flujo en paralelo y en contracorriente la temperatura de cada fluido es uniforme sobre toda la sección de flujo. En IC de flujo cruzado, cada fluido es considerado mezclado o no mezclado en cada sección. Para IC de múltiples pasos las afirmaciones anteriores se aplican a cada paso dependiendo del arreglo básico de flujos. 5. No hay cambio de fase, y si la hay ocurre en forma lineal. No hay cambio de fase (condensación, evaporación) en las corrientes de fluido en el intercambiado, o los cambios ocurren bajo alguna de las siguientes formas: a) Ocurre a una temperatura constante para un fluido de un solo componente, presión constante, el calor específico efectivo para el fluido que está cambiando de fase es infinito y por lo tanto Cmax ∞ * Si Ch > Cc , entonces Ch es máximo y Cc es mínimo. * Si Ch < Cc , entonces Ch es mínimo y Cc es máximo. b) La temperatura del fluido que está cambiando de fase varía linealmente con la transferencia de calor. En este caso, el calor específico efectivo es constante y finito (dentro de un rango de temperatura) para el fluido que está cambiando de fase. 6. El Cp de los fluidos se mantiene constante a lo largo del intercambiador. El calor específico de cada fluido es constante en todas las regiones del IC, tal que la velocidad de capacidad de calor sobre cada lado es constante. 7. La velocidad y temperatura de cada fluido a la entrada son uniformes. 8. Si el intercambiador es de superficie extendida, la eficiencia (la efectividad global térmica) de la superficie extendida es constante (y uniforme). 9. El coeficiente global de transferencia de calor es constante. No siempre es cierto. U puede cambiar bastante en el paso por el IC dependiendo de las condiciones. Por ejemplo, si se tiene un aceite frio y se calienta en un IC, disminuye su densidad y de esta manera fluye más fácilmente, por lo que se tiene un U de entrada que es diferente al U de salida (debido al cambio de fluidez). 10. El área de trasferencia de calor está distribuida uniformemente sobre cada lado del fluido. En un equipo de paso múltiple, el área de la superficie de transferencia de calor es igual en cada paso. U 1 1 hio kw 1 ho Ch = (W*Cp)h Cc = (W*Cp)c

- 7. No siempre se cumple ya que en un paso se puede tener menor cantidad de tubos que la de los otros pasos. Por ej., en el primer paso se puede tener menos cantidad de tubos ya que se colocó una protección para evitar que el flujo al ingreso rompa los tubos, por lo que se redujo el espacio. 11. Para un IC de carcasa y tubo con bafles, el cambio de temperatura por paso de bafle es pequeño comparado al cambio global de temperatura a lo largo del IC si el numero de bafles es grande. 12. La velocidad de flujo de fluido esta uniformemente distribuida en todo el IC sobre cada lado del fluido y en cada paso. En ninguna corriente ocurre estratificación, derivaciones o pérdidas de flujo. La condición de flujo está caracterizada por la velocidad media en cualquier sección. 13. La conducción de calor longitudinal en el fluido o en la pared es despreciable. Las idealizaciones 1, 2, 3 y 4 son necesarias para el análisis de un IC en estado estacionario. La idealización 5 restringe el análisis a un flujo de una sola fase a ambos lados. Si la idealización 6 no existe, se debe dividir al IC en pequeñas secciones en las cuales el Cp sea cte. Las idealizaciones 7 y 8 son muy importantes para IC compactos Las idealizaciones 9 a la 13, son muy ideales y pueden no cumplirse, pero hay modos de solucionar los problemas que ocasionan. Grados de Libertad de un IC Para un IC como el de la figura, podemos decir que existen trece variables fundamentales (M): 1) K: Tipo de IC 2) Q: Calor trasferido 3) A: área de intercambio 4) U: Coeficiente global de transferencia de calor 5) 6) 7) 8): w1, w2, w3 y w4: caudales másico de los fluidos 9) 10) 11) 12) T1, T2, T3 y T4: temperatura de los fluíos 13) ΔTml El número de relaciones de diseño entre ella son siete (N): Por lo tanto, los Grados Totales de Libertad: F = M – N = 13 – 7 = 6. Si N > M, hay una contradicción. La formulación matemática, la naturaleza física del problema o ambas son sospechosas. Si N < M no existe ninguna libertad en la selección de los valores de las variables. Solo ciertos valores definidos de las variables satisfacen las relaciones de diseño. En ninguno de los dos casos hay posibilidades de optimización. Para un determinado diseño hay variables especificadas por procesos colindantes (proporcionados por otros equipos) que restan grados de libertad y quedan algunos que pueden manejarse por el diseñador para la optimización, llamados Grados Económicos de Libertad. Éstos pueden tomar diversos valores y ofrecen una gama de condiciones de operación posibles.

- 8. Pérdida de carga Definiciones: - Presión de Operación: presión en condiciones normales de funcionamiento, fijadas por el proceso; - Presión de Diseño: máxima presión en condiciones de operación estable pero extraordinaria (arranques, fluctuaciones del sistema, etc.). Se usa para calibrar los elementos de seguridad, fijadas por el diseñador; - Presión de Prueba Hidráulica: según el código ASME debe ser 1.5 veces la presión de diseño. Se usa para probar la resistencia del equipo. Pérdida de carga o Caída de presión: En una tubería o canal, es la pérdida de energía dinámica del fluido debido a la fricción de las partículas del fluido entre si y contra la paredes de las tuberías que las contienen (y también debido a la fricción entre partículas). Puede ser continua a lo largo de conductos regulares o accidental o localizada debido a las circunstancias particulares como un estrechamiento, cambio de dirección, presencia de una válvula o dispositivo, etc. Cualquier obstáculo que se coloca en una tubería genera caída de presión. La temperatura influye sobre las propiedades del fluido por lo que tienen gran influencia en la caída de presión. La caída de presión es superior con gases que con líquidos. Depende de: diámetro de la tubería, velocidad del fluido, y de las propiedades del fluido que a su vez so función de la temperatura. Caída de presión de un IC Representa la energía potencial que puede ser utilizada (gastada) para transportar el fluido a través del IC, comenzando en la tobera de entrada y terminando en la tobera de salida. Es un factor de restricción en la optimización del equipo. Es influido fuertemente por la velocidad del fluido que es la que mejora la transferencia de calor (es directamente proporcional). En el primer caso, en donde se coloca una válvula, hay mayor caída de presión porque se produce una alteración del patrón de flujo. La caída de presión admisible para el IC es la máxima caída de presión que podemos permitir en el IC para que el fluido llegue con la presión requerida. Es la máxima presión estática que debe disiparse para mover el fluido a través del IC. Hasta donde se puede llegar con la pérdida de carga dentro del IC. Normalmente se acepta una pérdida de carga de 0.7 kg/cm2 por IC. Aprovechar al máximo la perdida de carga admisible reduce los costos, porque el equipo se hace más chico.

- 9. La caída de presión calculada no puede ser mayor que la admisible a lo sumo debe ser igual Pcalculada Padmsible ; si se supera, debo colocar unas bombas para que llegue al fin del proceso con la presión requerida (colocándola del lado frio, después del IC). La diferencia entre la calculada y la admisible no debe ser tan grande, un buen diseñado trabaja al 80% de la admisible. El mejor uso para la presión disponible, para aprovechar más la caída de presión, es aumentar la velocidad de la masa lo cual hace que aumente h, los equipos se reducen (menor tamaño, menor área, menor costo). La caída de presión va ligada con la transferencia de calor. Si aumentamos el numero de bafles y al hacerlos más largos, mejoramos la transferencia de calor. Si disminuye el diámetro de los agujeros se aumenta la transferencia de calor pero también aumente la caída de presión. “A mayor ΔP, mayor U, mayor velocidad de flujo, menor área, menor costo” Diseño/Calculo de IC - Diseño Térmico: Se ocupa de aquellos aspectos de transferencia de calor e hidráulicos asociados con la provisión de un área adecuada y un correcto manejo de los flujos para asegurar que el IC cumpla con el servicio térmico requerido como una aceptable potencia de bombeo. Dentro del diseño térmico podemos distinguir: VERIFICACIÓN (o Rating): es la determinación de la velocidad de transferencia de calor para un sistema existente a una diferencia de temperaturas especificadas. Es decir, el IC se encuentra disponible en la planta (fuera de uso, por ejemplo) y se quiere ver que se pueda usar para alguna otra actividad. Datos A Calcular Caudales, Temperaturas de entrada, Tamaño del IC (área), Geometría de la superficie (caños, placas, etc.), Caída de presión permitida. Velocidad de transferencia de calor, Temperaturas de salida, Caída de presión. DIMENSIONAMIENTO (o Sizing): es la determinación del tamaño de un sistema en orden a transferir calor a una velocidad especificada para una diferencia de temperaturas especificada. Esto se puede realizar experimentalmente o analíticamente. Datos A Calcular Caudales, Temperaturas de entrada, Una temperatura de salida, Geometría de la superficie (caños, placas, etc.), Caída de presión permitida, Propiedades de las corrientes y de los materiales Área de intercambio de calor, Dimensiones del IC, Caída de presión. - Diseño Hidráulico: Determinación de la velocidad, caudal, régimen de flujo, pérdida de carga, secciones de flujo, etc.

- 10. - Diseño Mecánico: Se ocupa de todos los aspectos necesarios para asegurar la integridad y la durabilidad del IC que es considerado como un recipiente con presión. Analizo las normas que rigen la construcción del equipo. - Diseño económico. Es decir, el DISEÑO implica decidir las características constructivas del equipo [superficie del IC necesaria, tipo de IC (tubo, placas, etc.), características del IC (longitud, diámetro, arreglo de tubos, pasos, etc.), tipo y espaciado de bafles, ubicación de los fluidos en el equipo, numero de cuerpos o módulos, etc.] y el régimen de flujo, velocidades (existen velocidades recomendadas para evitar la erosión), caída de presión, etc. Existen restricciones para el diseño de equipo, las cuales pueden ser: - Impuestas por el proceso (caudal del fluido del proceso, temperatura/s, caída de presión, etc.) - Impuestas por el diseñador (tipo y caudal del fluido del servicio, caída de presión, tipo de IC, etc.) Como se ve, la caída de presión puede ser impuesta por el proceso o por el diseñador, no es tan absoluto como las demás características ya que existen casos en los cuales debe decidirse. A su vez, las características pueden clasificarse en variables independientes o dependientes. Esta clasificación es muy relativa, dependiendo del problema que tenga. Los cambios en una o más de las variables independientes generarán cambios en una o más de las variables dependientes. Variable independiente (fijado por el proceso o por el diseñador) Variable Dependiente Velocidad de transferencia de calor (dependiendo del caso) Temperatura del fluido de proceso Caudal del fluido de proceso Largo, diámetro, espesor de los tubos, etc. Coeficientes peliculares Etc. Velocidad de transferencia de calor (dependiendo del caso) Perdida de carga Área de intercambio de calor Coeficiente global Temperatura de salida del fluido auxiliar, Etc. La secuencia para el diseño de un IC se presenta a continuación: 1. Diseñar el Flow-Sheet del proceso 2. Especificar los requerimientos para el IC 3. Seleccionar el mejor tipo de IC para el uso que se lo necesita 4. Diseño térmico 5. Diseño mecánico Generalmente 1, 2, 3 y 4 están a cargo del usuario (lo ideal) y 3, 4 y 5 están a cargo del fabricante. Debe tenerse en cuenta que en cualquier momento puede reiniciarse el ciclo, debido a alguna falla. Para la selección del IC, para tener una idea de que IC es más conveniente para el proceso, se deben tener en cuenta dos consideraciones (realizar dos “filtraciones”): - Filtro Grueso: se deben rechazar aquellos IC que no serían aceptables basándose en las temperaturas y presiones de operación, compatibilidad del/los material/es con el/los fluido/os y la capacidad del manejo en condiciones extremas. - Filtro Fino: estimar el costo de aquello que pueden ser adecuados. El costo total se conforma de: costo de capital, costo de instalación, costo de operación. Normalmente se estima solamente el costo de capital, pero no hay que subestimar los otros. En algunos casos el costo de instalación puede ser tan alto como el costo de capital.

- 11. Un IC debe satisfacer: - Los requerimientos de transferencia de calor (carga térmica) - La caída de presión admisible (que tiene que ver principalmente con los costos de bombeo). Es importante remarcar que aun un IC bien diseñado raramente operará tal como fue especificado debido a: 1. Las imprecisiones propias de las ecuaciones de cálculo de la transferencia de calor y de la perdida de carga; 2. La superficie adicional que es agregada para contrarrestas el ensuciamiento: - Si el IC ha sido sobredimensionado el problema es solucionable de distintas maneras aunque sería un problema si el equipo estuviese al comienzo de un grupo de IC; - En un equipo sub-dimensionado no hay mucho que se pueda hacer. Indeseado 3. La tendencia de los diseñadores a agregar superficie extra “por seguridad”. (pensé agregar para solucionar el ensuciamiento, pero el problema es inverso porque el fluido fluye mas lentamente). Flujos en Intercambiadores La temperatura de salida del fluido frío no puede ser superior a la temperatura de entrada del fluido caliente. Consecuencia de la segunda ley de la termodinámica. La velocidad de transferencia de calor depende del tipo de IC y el modo particular de la disposición de flujo de fluído de cada corriente. - Flujo en Contracorriente: da la mayor eficiencia. Ft=1. EL Ft depende del número de pasos en tubo, carcasa y de las temperaturas de entrada y salida. Ft es un factor de corrección.

- 12. - Flujo en Paralelo: Ft<1. A pesar de su menor eficiencia a veces se prefiere en alguno de los siguientes casos: sustancias muy viscosas, cuando el fluido que se enfría puede alcanzar su punto de congelación o en el caso de vapores corrosivos, si estos pueden alcanzar su punto rocío en un IC en contracorriente. También se utiliza cuando no tengo que enfriar o calentar demasiado, ya que como se observa en la curva no hay un salto térmico muy alto pero si ocurre rápidamente. Ejemplo: Si se coloca un IC en contracorriente con un fluido viscoso, comienza a disminuir la temperatura y se vuelve mas viscoso, puede pegarse en el IC, y cambia el coeficiente de transferencia. Si se coloca en un IC en paralelo, como en el mismo extremo ingresa el fluido frio y el fluido caliente, el fluido viscoso tiende a moverse con fluidez ya que la temperatura va disminuyendo a un valor medio. DEFINICION: Ft es un factor de corrección del ΔTml y se usa cuando el fluido pasa varias veces por el IC (para más de un paso). Da una idea de cuan alejado se encuentra el sistema de la ΔTml.Real. Cualquier variación entre las ΔT hace que el Ft sea distinto a 1. Como Ft depende del número de pasos, generalmente aumenta conforme aumente el número de pasos de carcasa. El Ft es menor o igual a 1. Se usa para corregir la temperatura ya que el paso en paralelo con el flujo de la carcasa no contribuye de manera efectiva a la diferencia de temperaturas como sucede con el flujo en contracorriente. C = velocidad de capacidad calorífica. Cuando C ∞, entonces C = máxima, entonces . = ∗ . (C ∞ significa que el fluido está cambiando de fase) Calor Latente Calor Sensible

- 13. Flujos en paralelo, contracorriente y mixtos en IC de carcasa y tubo. Carcasa E 1-2: de un solo paso por carcasa y dos pasos por tubos (uno en contracorriente y uno en paralelo) Carcasa F 2-2: permite operar en contracorriente puro Carcasa J 1-1: aunque salgan dos corrientes, pasa una sola vez por el IC Flujo Cruzado en IC de carcasa y tubo (Carcasa X): los dos fluidos que entran están en su máximo y mínimos de temperatura. Me permite ver que sucede si separo con chapas y canalizo el fluido. El fluido que va por carcasa pasa a través de canales, luego se junta y sale con una temperatura promedio (Se generan diferencias de temperatura por sectores). En la columna 1 tenemos el mayor ΔT, pero el ΔT en 1B es menor ya que el fluido al pasar por el tubo 1A se enfría un poco. Lo mismo ocurre para la derecha. En la sección 2, el ΔT va a ser mas chico que el ΔT1 porque el fluido se calentó un poco al pasar por la sección 1. ΔT1 > ΔT2 > ΔT3 > ΔT4 (debido a que el fluido del tubo se calienta) ΔTA > ΔTB > ΔTC > ΔTD > ΔTE TA1 < TA2 < TA3 < TA4 Dependiendo del diseño y de lo bafles, el fluido puede ser mezclado o no mezclado. En este caso el flujo de los tubos es No Mezclado y el flujo de la carcasa es Mezclado. El flujo, al pasar por las cuatro filas de tubo sale mezclado y se denomina Flujo Mezclado (Ft aproximadamente igual a 0.8). Si hay una sola fila de tubos el flujo es Flujo Sin Mezclar. CONSIDERACIONES: - Por los tubos se considera que el flujo es No Mezclado. - Por la carcasa se puede considerar según el tipo de bafle: se hay bafles el flujo es No Mezclado, si no hay bafles el flujo es Mezclado. Es menos eficiente cuando los flujos son mezclados que si son sin mezclar. El ΔT para flujo sin mezclar es mejor que el mezclado. Si el fluido es mezclado, la temperatura será media en todo el equipo, mientras que si es no mezclado al temperatura de cada sección será igual por lo que se tendrá mayor energía para transferir calor dando así saltos térmicos menores (ΔT1 > ΔT2 > ΔT3 > ΔT4).

- 14. Flujo no mezclado por ambos lados. Flujo mezclado de un lado y del otro no. Flujo mezclado Flujo Cruzado-Contracorriente

- 15. Distintos tipos de intercambiadores 1. Intercambiador tipo paila o tanque agitado Es calentado por vapor, y para mejorar la transferencia de calor es agitado. Es un proceso batch y trabaja en estado no estacionario. Se idealiza o supone que la temperatura interna es uniforme, igual en todo el tanque, debido a “mezclado perfecto”. Se utilizan en varios tipos de industrias, como en la alimentica (para la fabricacion mermeladas, dulces, etc.). Algunas poseen tapas y otras no para hacer que se evapore el liquido. No es fácil determinar el U porque los productos que se calientan son de naturaleza compleja, ensucian mucho, son viscosos. El vapor es suministrado al interior de la camisa calefactor. Las gotas de agua (en el producto) no son un problema, porque el producto se calienta indirectamente usando el intercambiador de calor (la camisa calefactora). Tras haber cedido el calor latente al producto, el va vapor se condensa y se descarga, pasano previamente por una trampa de vapor para eliminar las trazas de vapor. 2. Intercambiador de Doble Tubo Características: - Área de intercambio: 0.25 a 200 m2 - Diámetro carcasa: 50 mm (2’’) a 800 mm (30’’) - Presión máxima: 300 bar (abs) (4.500 psia) en carcasa – 1400 bar (abs) (21.000 psi) en tubo - Rango de temperatura: -100 hasta 600ºC (posiblemente mayores con materiales especiales) - Limitaciones de fluidos: pocas, porque se pueden construir de diversos materiales - Mínimo ΔT (salto térmico): 5ºC Ventajas: - Facilidad para la obtención de flujo en contracorriente - Pueden manejar altas presiones (porque se trabaja con tubos chicos) - Tienen construcción modular - Fáciles de mantener - Muchos proveedores Desventajas: - Es caro para grandes cargas térmicas (más de 1mW) - Tienen pequeña superficie de transferencia de calor (2 a 45 m2 en una horquilla simple) - Requieren gran espacio - El tiempo y el gasto requerido para desarmarlos por limpieza es mayor comparado con otros equipos.

- 16. a) Intercambiador tipo Horquilla (hair pin) Son modulares, es decir, se pueden agregar o quitar horquillas, ampliando el área de intercambio. Se utilizan para altas presiones, para bajos costos, y sobre todo si el caudal es chico. Pueden ubicarse uno arriba del otro, trabajar en contracorriente, y existe un cruce de temperaturas que se da en IC de múltiples pasos. Solo los tubos exteriores se pueden cambiar. Desventajas: los codos producen grandes pérdidas de carga; difícil de limpiar mecánicamente. Ventajas: pueden desarmarse, no ocupan lugar en el piso, se pueden colgar en paredes. Lo tubos pueden dilatarse libremente. Tienen un cabezal que se puede sacar y limpiar, y un soporte que no está unido a los caños que le permite la dilatación. Se pueden instalar deflectores. Existen tres tipos: - De simple tubo - De tubo aletado - Horquilla de 7 tubos: es cuando los 7 tubos continúan en el codo y pasan al otro tubo. Tienen perdidas de carga elevadas por las curvas y porque el diámetro de los tubos es muy chico. Usos: - Cuando las presiones son muy altas. A medida que se reducen los diámetros de los tubos, aguantan mas presiones. - Fluidos en contracorriente, hay buena transferencia de calor - Para grandes superficies de transferencia con caudales pequeños - Cuando se necesita algo rápido y barato. Es fácil de desarmar y se puede usar una parte del IC - Para fluidos viscosos y altos ensuciamientos - Cuando la superficie de transferencia es pequeña (< 100-200 ft2 ) Para disminuir la perdida de carga y que no se supere el valor admisible, es conveniente conectar el IC en serie y paralelo, de esta forma las corrientes se mantienen una en serie y la otra en paralelo. Se utiliza cuando los fluidos son muy viscosos y cuando la pérdida de carga es muy grande. Para disminuir la misma, una alternativa es el arreglo en serie y paralelo. Dividimos el caudal original en dos, y al ir sacando curvas y longitudes de caño disminuye la caída de presión (las perdidas por fricción) El arreglo en serie se emplea para líquidos muy viscosos.

- 17. b) Intercambiador de superficie Rascada o raspada (VOTATOR) (de tubos modificado) Es un IC de doble tubo agitado; tiene en su interior un sistema con paletas que van moviendo el fluido que se mueve en su interior. El diámetro interno es grueso y posee paletas. Uno de los fluidos va por el tubo interno y el fluido problemático por el tubo externo. Las paletas giran y desprenden el material que se deposita sobre las paredes. Pueden funcionar de manera vertical u horizontal. Poseen buena aislación, pero son caros. Son equipos de acero inoxidable, cromo-níquel. No son fáciles de construir. Se usan cuando los fluidos tienen altas viscosidades, tienen sólidos en suspensión o se producen cambios de fase. Se usan, por ejemplo, para hacer puré, helado, ya que son líquidos pesados que no fluyen fácilmente. Como pueden utilizarse para calentar, enfriar, congelar, como reactor, etc., deberán tenerse en cuenta los distintos aportes en cada caso (calor sensible, calor latente, calor de reacción, calor de fricción). 3. Intercambiador de Carcasa y tubo Características: - Tamaño por unidad: lo normal es entre 10 y 100 m2 - Fácil de construir - Se hace de acero al carbono siempre que sea posible - Presión máxima: 300 bar (abs) (4500 psia) por carcasa – 1400 bar (abs) (21000 psia) por tubos. El de mayor presión por tubo. - Rango de temperatura: -100 a 600ºC – posiblemente más amplio con materiales especiales - Limitaciones de fluidos: pocas pues pueden construirse de diversos materiales. - Mínimo ΔT: 5ºK (para que exista una transferencia de calor, debe existir al menos una diferencia de 5ºK entre el fluido de los tubos y el fluido de la carcasa) Ventajas: - Diseño extremadamente flexible y robusto - Fácil para mantener y reparar - Pueden diseñarse para ser desmantelados para limpieza - Hay muchos proveedores en el mundo Desventajas: - Requiere gran cantidad de área de piso para montaje (a menudo puede requerir espacio extra para remover el paquete de tubos) - Los IC de placa pueden ser mas baratos para presiones por debajo de las 16 bar (240 psia) y temperaturas menores de 200ºC.

- 18. Máximos típicos: Cabezal Flotante Placas Fijas y Tubos en U Diámetro 1524 mm 2000 mm Longitud 9 m 12 m Área 1270 m2 4310 m2 Recordar que para retirar el paquete de tubos se necesita como mínimo un espacio equivalente al largo del paquete. El DISEÑO MECÁNICO de este tipo de IC está regido por alguna de las siguientes normas: - Norma TEMA (Tubular Exchanger Manufacturers’ Association) - Norma API 600 (Asociación Internacional del Petróleo) para IC de carcasa y tubos para servicios generales de refinería - Normas del HEI (Heat Exchanger Institute, inc.): – Normas para intercambiadores de calor para Plantas de Potencia (de energía térmica) – Norma para condensadores de vapor – Normas para calentadores de agua cerrada - Código ASME para Calderas y Recipientes a Presión (los IC son considerados como recipientes con presión) – Sección I: Calderas de Potencia – Sección VIII: División 1: recipientes con presión (normales). División 2: para unidades que trabajan a muy altas presiones - Actualmente también existen Normas ISO para IC y calderetas. a) Norma TEMA Se aplican a IC de carcasa y tubos que cumplan con las siguientes condiciones: - Para diámetros interiores no mayores a 60’’ (152 cm) : Di < 60 ‘’ - Cuyo producto del diámetro interior en pulgadas por la presión de diseño en psi (lb/pulg2 ) sea menor de 60.000: Di/P < 60.000 lb/pulg2 - Una máxima presión de diseño de 3.000 psi (aproximadamente 211 kgf/cm2 de diseño) Se definen tres clases de IC para aplicaciones de proceso en plantas de procesos químicos, ellos son: - Clase R: para industria petrolera y afines - Clase C: para requerimientos moderados y aplicaciones comerciales y generales de proceso - Clase B: satisface los requerimientos para servicios de procesos químicos y generales En todos los casos se considera que no se usan en calentamiento con fuego. Tipos de IC de carcasa y tubo según TEMA: Tipo de Cabezales Frontales Cabezal A: Canal y cubierta desmontables. Tienen tapa desmontable para permitir un fácil acceso a los tubos sin distorsionar los caños. Tubos fijos en ambos casos.

- 19. Cabezal B: Bonete y cubiertas integradas, canal desmontable. Se atornillan en una brida. Tienen menos juntas pero requiere que se rompan las juntas de los caños para limpiar o inspeccionar tubos. Para intercambiadores de placas fijas. Para cabezales A y B: - Los tubos se limpian en el interior mecánica o químicamente. - Se utilizan cuando el fluido por carcasa no ensucia. - No produce perdidas (está bien sellado) elimina juntas. - Producen dilatación diferencial - Tubos de material caro porque el líquido corrosivo va por los tubos. - Carcasa chica ya que el paquete de tubos no se saca - Es más económico porque todo está soldado Cabezal C: Canal integrado y cubierta desmontable, de haz de tubos desmontables. Paquete soldado al cabezal. Tubos fijos. Paquete de tubos removibles. Placa donde están calvados los bulones. Carcasa con bulones. Cabezal N: Canal integrado y cubierta desmontable. Todo soldado. Lámina de cierre fijo. Tubos fijos. Paquete de tubos removibles. La carcasa y el cabezal están fijos. Para los cabezales C y N: - Se utilizan cuando se puede sacar los paquetes de tubo - Se pone y se saca el cabezal con el conjunto de tubos porque están incluidos en el mismo. - Se pueden limpiar los tubos y la carcasa - Lo uso cuando el fluido es toxico, o aumenta la presión ya que no tengo tantas juntas, por lo que disminuye la posibilidad de perdidas. Cabezal D: Cierre especial de alta presión. Estructura y tapa muy fuertes. La placa y el cabezal son forjadas en una sola pieza. Tipo de Carcasas Carcasa E: de un solo paso. Paso simple por carcasa. Puede ser en flujo paralelo o contracorriente. Es económica y posee el mayor Ft (arreglo térmico más eficiente). Carcasa F: De dos pasos con bafle longitudinal Paso doble por carcasa. Tiene un bafle divisorio al medio, para multi-pasos en tubo y se pueden producir pérdidas térmicas y de fluidos. Es muy efectivo y se usa cuando necesito flujo en contracorriente. Presenta el inconveniente para poner y sacar los tubos. Se usa cuando el Ft es tan chico como para requerir dos (o más) carcasas E en serie.

- 20. Carcasa G: de flujo partido. El bafle o disco soporte divide el flujo en dos y también soporta los tubos evitando vibraciones. Se usa si la caída de presión de la carcasa F es limitante. Frecuentemente usada como reboiler termosifón horizontal. El disco previene el flash, y aumenta el mezclado. Cuando la caída de presión de F es limitante, sacrifico Ft. Carcasa H: flujo partido doble Se usa como termosifón horizontal, en el cual los flujos son grandes y la caída de presión debe ser baja. Se usa si la carcasa es muy larga. Hay mucho espacio de tubo sin soportar. (2 entradas – 2 salidas). Cuando la caída de presión de F es limitante, sacrifico Ft. Carcasa J: de flujo dividido. Se usa si la caída de presión del lado de la carcasa es limitante, in embargo hay algunas perdidas térmicas (<Ft). (1 entrada – 2 salidas, o viceversa). Cuando la caída de presión de F es limitante. Carcasa K: rehervidor de caldera Como reboiler en la torre de destilación (produce vapores). Suele tener varias toberas para mejorar el caudal a la torre. Carcasa X: de flujo cruzado puro Se usa para grandes flujos en carcasa y para aplicaciones de baja caída de presión del lado de la carcasa. No se usan bafles, pero si placas de soporte para suprimir la vibración de los tubos inducida por el flujo. Desde G hasta X se utilizan cuando se requiere una reducción de la pérdida de carga (ΔP). Tipos de Cabezales Posteriores Cabezal L: de lámina de cierre tubular fija como A Cabezal M: de lámina de cierre tubular fija como B Cabezal N: de lámina de cierre tubular fija como C Son similares a los cabezales anteriores (A, B, C respectivamente). Generalmente el material del tubo es distinto al de la carcasa (para abaratar costos). Están limitados por las diferencias térmicas de expansión. Tienen distintos coeficientes de dilatación, por lo tanto se dilatan diferentes, empiezan las presiones y fatigas y generalmente se rompen los tubos. Para evitarlo se agregan juntas de expansión, que son chapas soldadas que le da flexibilidad para expandirse y contraerse sin afectar los tubos, absorben vibraciones. Este tipo de cabezales fijos son muy caros, se ensucian mucho y producen rigidez, se fatigan. Es por esto que se utilizan cabezales posteriores flotantes, que se pueden mover independientemente que se dilate la carcasa.

- 21. Cabezal P: cabezal flotante exterior. Sellos y anillos de goma para que no se pierda el liquido de la carcasa. No se usa para líquidos inflamables, limitados por presión y temperatura. Cabezal S: cabezal flotante con dispositivo de apoyo Permite construcción de placa de tubos con diámetros prácticamente iguales al diámetro de la carcasa. Es una tapa de tubos que a su vez está dentro de otra tapa que permite la dilatación. Cabezal T: cabezal flotador extraíble. No tiene problemas de esfuerzos de tensión. Presenta corrientes de by pass. Cabezal W: lamina de cierre tubular de flotador con anillo de cierre hidráulico. Tubos flotantes con anillo interno. Placa tubular de mayor espesor que puede desplazarse axialmente. Carcasa y placa de igual diámetro. Cabezales P, S, T y W: - En un punto los tubos están fijos y en el otro flotando - Se dilatan y tienen la capacidad de moverse en el interior - Se desarma, se saca el cabezal para luego quitar el paquete de tubos (no puede salir todo junto) - Los tubos son individualmente reemplazables - Limpieza química y mecánica. Para arreglo en triángulo se realiza limpieza química, para arreglo en cuadrado limpiezas químicas y mecánicas. Cabezal U: haz de tubos en U. Elimina un cabezal. Es una forma de resolver el problema de dilatación diferencial. No requiere juntas de expansión. Hay un solo cabezal junto a los tubos, haz de tubos extraíbles. Se puede trabajar a mayor presión. Limitado a simple paso. Es más barato. Solo se puede limpiar químicamente, y la limpieza es mala debido a las curvas de los tubos. No se puede cambiar un solo tubo. Denominación de los IC según las normas TEMA: la identificación se realiza mediante dos números y tres letras. El primer número corresponde al diámetro nominal interior de la carcasa (en plg.) y el segundo al largo nominal de los tubos. La primera letra corresponde al cabezal frontal, la segunda a la carcasa y la tercera al cabezal posterior. Por ejemplo, un intercambiador 33-96 tipo AFM. - 33 es el diámetro nominal interno de la carcasa en pulgadas (redondeado al entero mas próximo). También pueden usarse unidades métricas, generalmente milímetros. - 96 es el largo nominal de los tubos en pulgadas. para tubos rectos es el largo real. Para tubos en U es la longitud desde el extremo hasta la tangente al codo o al bafle tangente al tubo exterior. - A representa al cabezal frontal, tipo canal y cubierta desmontable. - F es el tipo de carcasa - M es el cabezal posterior, para hojas de tubo fija Para reboiler tipo Kettle, el número de tamaño esta dado por el tamaño de la puerta por donde se inserta el paquete de tubos (ID’) mas los otros números: ID’/ID-L. [ ID’ = entrada ; ID = parte grande ; L = largo ].

- 22. Los intercambiadores pueden clasificarse a grandes rasgos en: Intercambiadores de paquete de tubos removibles - IC de tubos en U: Son de construcción simple y económica. Pueden usarse si se tiene presiones muy elevadas de un lado. Es el más barato debido a que se ahorra el cabezal posterior. A si mismo, esto último es muy relativo ya que si se tienen 6 tubos conviene ponerlos rectos y no con forma de U ya que el diámetro va a ser menor. Solo es adecuado para servicios limpios ya que es difícil de limpiar los codos por medio mecánico. Es difícil retirar un tubo, solo los mas externos. El paso de tubos esta limitado a números pare. Si el diámetro es pequeño conviene uno de placas fijas. - IC de cabezal flotante: se usan cuando hay mantenimientos porque son mas sofisticados. Son de tubo recto con placas en ambos extremos. Los dos tipos que hay son: de cabezal flotante empacado y de cabezal flotante con ornigns (sellos de goma). Los tubos removibles se pueden retirar para limpiarlos o repararlos. Son adecuados para cuando hay problemas de dilatación o ensuciamiento. El fluido que ensucia se pone por carcasa ya que puedo sacar y limpiar los tubos por fuera. La principal desventaja son los costos. Intercambiadores de paquete de tubos no removibles Son del tipo mas común. Las placas están soldadas a la carcasa. Son del tipo TEMA AEL, BEM, NEN, con carcasa E de un paso. Ventajas: máxima protección contra pérdidas del fluido de la carcasa ya que están soldadas. Mínimo diámetro comparado con otros tipos. Relativamente barato. Ahorran espacio. Desventajas: lado externo de los tubos no disponible para limpieza mecánica. Por ello se usan limpiadores químicos que no son corrosivos para los metales y las juntas. Se requieren juntas de expansión para aliviar tensiones por dilatación térmica. Puede ser necesario construirlos con doble placa por razones de seguridad. Se utilizan cuando la mezcla de fluidos es incompatible y podrían producir una explosión si se llegaran a mezclar, o si la fuga de líquido ocasionaría daños por corrosión. Se minimiza la posibilidad de mezcla y cualquier fluido que se escape tiene salida a la atmosfera. Las partes de un IC de carcasa y tubo son: 1. cabezal estacionario, canal 21. cubierta del cabezal flotador, exterior 2. cabezal estacionario, casquete 22. faldón de lámina de cierre tubular del flotador 3. pestaña de cabezal estacionario, canal o casquete 23. brida del prensaestopas 4. cubierta de canal 24. empaque 5. tobera de cabezal estacionario 25. anillo seguidor de empaque 6. lámina estacionaria de tubo 26. anillo de cierre hidráulico 7. tubos 27. bielas y espaciadores 8. casco 28. desviadores transversales o placas de apoyo 9. cubierta del casco 29. desviador de choque 10. brida del caso, extremo del cabezal estacionario 30. desviador longitudinal 11. brida del casco, extremo del cabezal posterior 31. separación de paso 12. tobera del caso 32. conexión de ventila 13. brida de la cubierta del casco 33. conexión de drenaje 14. junta de expansión 34. conexión de instrumentos 15. lámina de cierre tubular del flotador 35. albardilla de soporte 16. cubierta del cabezal flotador 36. talón elevador 17. brida del cabezal flotador 37. ménsula de soporte 18. dispositivo de apoyo del cabezal flotador 38. vertedero 19. anillo de cizalla dividida 39. conexión de nivel de liquido 20. brida de apoyo dividida

- 23. Los intercambiadores pueden ser: Intercambiador de cabezal flotante interno (Tipo AES) Es el modelo más común, tiene casco de un paso, tubos de doble paso con canal y cubierta desmontable, cabezal flotante con dispositivo de apoyo. Tiene desviadores transversales y placas de apoyo. Sus características son: 1. Permite la expansión térmica de los tubos respecto al casco. 2. Permite el desmontaje 3. En lugar de dos pasos puede tener 4,6 u 8 pasos. 4. Los desviadores transversales, con el porcentaje de paso y su separación modifican la velocidad en el casco y su pérdida de carga. 5. El flujo es contracorriente y a favor de corriente en la mitad de los tubos. Intercambiador de lámina y tubo fijo (Tipo BEM) 1.- Este intercambiador no tiene apenas diferencia entre ambos extremos, es de un solo paso en tubo y casco, lo que limita la velocidad dentro de los tubos, lo que reduce el coeficiente de transmisión de calor. 2.- Tiene junta de expansión en casco. 3.- Imposibilidad de apertura para limpieza en lado del casco. Intercambiador de cabezal flotante externo (Tipo AEP) Este modelo permite cierto movimiento del cabezal flotante y puede desmontarse para limpieza. Tiene el inconveniente de necesitar más mantenimiento para mantener el empaquetado y evitar las fugas.

- 24. Intercambiador de cabezal y tubos integrados (Tipo CFU) (IC de tubos en U) Este modelo tiene el conjunto de tubos en U lo que permite un fácil desmontaje del conjunto de tubos. Tiene el inconveniente a la hora de sustituir un tubo dañado. Tiene el desviador central unido a la placa de tubos. Reboiler de caldera (tipo AKT) Este intercambiador se caracteriza por la configuración del casco. El conjunto de tubos puede ser también A-U, dando lugar al AKU. El vertedero a la derecha de los tubos mantiene el líquido hirviente sobre los tubos. El vapor sale por la tobera superior y el líquido caliente sale por la tobera inferior. Condensador de flujo dividido (Tipo AJW) Se utiliza fundamentalmente para condensar vapores, pues disminuye la pérdida de carga (en un factor de 8). Parte del intercambiador se utiliza como condensador y parte puede utilizarse con enfriador. El desviador central divide el flujo en dos y el resto de desviadores lo llevan a través de los tubos para enfriarse.

- 25. a) Norma HEI Diferencia con las normas TEMA: En las normas TEMA los fluidos entran en forma radial y en las normas HEI hay un cabezal. Clasificación de la capa posterior de los tubos. Cabezal reductor de canal. Cabezales Anteriores V: C: canal de cubierta desmontable (A) B: canal de cubierta integral (B) R: canal reducto (el fluido entra en dirección axial y tiene menor perdida de carga). Forma en la que el cabezal anterior se liga a la carcasa (W) 1: empaquetado a ambos lados (juntos) 2: tubos pegados a la carcasa 3: cabezal fijo. Los tubos están unidos a las placas, lo que se saca es la tapa. 4: carcasa y cabezal soldados en la placa Carcasa (S-S1) E: 1 paso F: 2 pasos J: flujo dividido G: flujo partido K: Kettle Como va tomado el cabezal en la parte trasera (Y) 3: empaquetado del lado de los tubos e integral del lado de la carcasa 4: integral a ambos lados 5F: cabezal flotante extraíble (T) 6F: cabezal flotante con anillo de apoyo (S) 7C: empaquetadura exterior cabezal flotante (P) 8B-8C: paquete flotante, tubos con anillo interno (W) Cabezal posterior (Z) C: canal de cubierta desmontable B: canal de cubierta integral – bonete R: canal reductor U: tubos en U Para nombrar un IC con normas HEI no se hace referencia al tamaño. Nomenclatura: V W S Y Z Ejemplos: R 4 5 3 R - C 1 Sd 5 F

- 26. Conductividad térmica de Materiales Mecanismos de conducción. Gases: por colisiones moleculares y difusión molecular. La conductividad térmica depende de la temperatura y del peso molecular, no así de la presión. Líquido: por colisiones moleculares y difusión molecular. Las moléculas pequeñas son mas conductoras. La excepción es el agua por eso se utiliza vapor como medio calefactor. Sólidos: por vibración de la red atómica y flujo de electrones. Forman una red cristalina con canales por los cuales hay flujos de electrones y por efecto de la temperatura, la red vibra. Cuando menor conductividad, mas aislantes. Las conductividades más altas las tienen los materiales mas ordenados. El grafito tiene una buena conductividad térmica debido a su estructura altamente ordenada. Se desordena la estructura y tiene a bajar K. La conductividad térmica de una aleación es generalmente mucho menor que la de sus componentes puros. Las aleaciones son muy útiles por la forma de trabajar, soldarse, mayor resistencia a la corrosión y mayor tensión admisible. Las conductividades no son aditivas. K.Fe= 83 W/mºC , K.Cr= 95 W/mºC y la conductividad de un acero con un 1% de cromo es de 62 W/mºC. Difuividad térmica: Representa cuan rápido se difunde el calor por un material (capacidad de almacenamiento o acumular calor) y se define como: Para obtener un material con una difusividad térmica deseada se juega con la conductividad (k) y el Cp de los componentes. La mayor difusividad térmica se obtiene con materiales de muy alto valor de k y con bajos Cp y bajas densidades. La difusividad térmica α da una idea de cuán rápido el calor puede pasar o ser retenido. A mayor α, mayor velocidad de propagación de calor en el medio. El calor, mas que almacenado, es conducido. Cp*ρ es la capacidad calorífica (que tan rápido puede pasar el calor por el material).

- 27. Partes de un intercambiador de carcasa y tubos 1. Tubos 2. Placas 3. Carcasa 4. Cabezales 5. Bafles 6. Platos o Varillas de choque 7. Fajas laterales 8. Tubos ciegos 9. Soportes 1. Tubos: a pesar de que en la bibliografía se hable de tubos, en nuestro país se habla de caños ya que éstos son los elementos adecuados para la conducción de fluidos. Diámetros comunes: 3/4 ‘’ mínimo para tubos rectos. 1’’ mínimo para tubos en U y cuando hay ensuciamiento. 1 1/5 y 2 ‘’. Espesor: regido por la norma BWG (Birminghan Wire Gage), los espesores mas comunes 18 (0.049’’) a 10 (0.134’’). Mientras mas grande el numero BWG mas chico es el espesor. Longitudes: los mas comunes son 8, 10, 12, 16 y 20 pies (este último es el más común: 6m). No hacerlos mayores a 6m ya que los tubos comienzan a pandear, se tocan, y se pinchan. Tubos Vs. Caños Tubos de Acero Caños de Acero Usos estructurales y mecánicos Usos para conducción de fluidos Norma MERCOSUR 02-517 Norma IRAM-IAS U 500-2592 Norma ASTM A 5183 Norma ISO 65 Norma Mercosur 20-207 Norma IRAM-IAS U 500-2613 (fija la cédula) Norma IRAM-IAS U 500-2505 Norma ASTM A 53 Norma API 5L Se dimensionan por sus medidas exteriores reales (ej. 3’’ = 76.2 mm). Se dimensionan por su diámetro nominal (ej. 3’’ = 88.9 mm). Para cada medida no tienen espesores fijos. Se usa cualquier relación diámetro/espesor siempre que sea compatible y factible de fabricar. El espesor está normalizados (serie o “Schedule”). Frecuentemente se usa la norma BWG P: presión del fluido conducido S: tensión admisible del acero Pueden ser de sección circular, cuadrada, rectangular, ovalada, triangular, hexagonal, octogonal, etc. La sección es siempre circular. Se venden por kilo. Se piden por el diámetro exterior. Se venden por metro. Se piden por el diámetro nominal. El diámetro exterior de los caños obedece a medidas que fijan las dimensiones de las roscas: Norma IRAM 5063 (argentinas), NPT y API (americanas). IRAM: Instituto Argentino de Normalización IAS: Instituto Argentino de Siderurgia ASTM: American Standards for Testing and Materials API: American Petroleum Institute

- 28. Arreglo de Tubos: un arreglo de tubos queda definido por su tipo, por el diámetro de tubos y por su paso. P: distancia de centro a centro entre dos tubos. a) Cuadrado: Hay mucha área libre entre para circular ya que hay un espacio grande entre tubos. Se usan cuando hay ensuciamiento del lado de la carcasa; se pueden cepillar los tubos del lado de afuera o limpiar mecánicamente (chorro de arena). Se usan para diseños que están al límite de la pérdida de carga. Dejan pasar el fluido sin mayor resistencia. b) Cuadrado Rotado: Disminuye el espacio para el paso del fluido, por lo que aumenta la turbulencia, aumenta h, pero también aumenta la pérdida de carga. (Si el fluido es laminar se coloca del lado de la carcasa para aumentar la turbulencia) Se usa cuando hay ensuciamiento del lado de la carcasa. c) Triangular: Se pueden meter mas tubos con este arreglo que con uno cuadrado, permitiendo que se reduzca el diámetro de la carcasa. Se usan cuando no se espera ensuciamiento de la carcasa, ya que no quedan espacios para limpieza (no se pueden limpiar mecánicamente). Producen mayor turbulencia, mayores h, tienen mayor trasferencia de calor, pero también tienen mayores pérdidas de carga. d) Triangular Rotado: El fluido siempre encuentra tubos en su camino, a diferencia de los cuadrados. Se prefiere éste arreglo frente al cuadrado rotado ya que tiene mayor performance térmica. Número de pasos por los tubos: Generalmente se calculan como el número de tubos/número de pasos. Si hay platos de choque, estos producen distribuciones aritméticas. El número de pasos en cada lado es determinado por: I. Servicio II. Carga térmica III. Temperaturas terminales IV. Sentido o dirección de la transferencia de calor (si el fluido calienta o enfría) V. Caudales VI. Rango de velocidades admitidos (sobre todo en tubos) VII. Protección anti-choque y anti-vibración del lado de la carcasa. Me obliga a sacar una fila de tubos VIII. Caídas de presiones admisibles. Cuanto mas vueltas tenga el fluido, mayor perdida de carga IX. Arreglo de tubos X. Requerimientos de espacio. En algunos casos se prefieren mas pasos y menores carcasas

- 29. XI. Restricción de temperatura paso a paso. En cada paso en el intercambiador el fluido aumenta o baja su temperatura. Si los gradientes térmicos son importantes se pueden generar tensiones indeseadas sobre la placa de los tubos; se aconseja particionar a los cabezales de tal modo que en dos sectores contiguos la diferencia de temperatura del fluido no supere lo 28K. XII. Requerimientos de drenaje y venteo El límite práctico de pasos es de 16 (por complicaciones en el diseño del cabezal y en mantenimiento). Generalmente son número pares de pasos porque así las condiciones de entrada y salida se encuentran en el mismo extremo facilitando el tendido de cañerías. 2. Placas: donde se incrustan los tubos. Generalmente son del mismo material que los tubos para que resistan lo mismo, pero cuando se usan materiales caros para los tubos, las placas suelen hacerse de un material barato (acero al carbono, por ej.) y luego se recubren con la aleación de los tubos. La fijación de los tubos a las placas puede ser por expansión de los tubos o por unión por soldadura. 3. Carcasa: generalmente de aceros al carbono, pero también suelen hacerse de materiales caros. Se pueden reducir costos mediante recubrimientos. Para diámetros hasta 24’’ se hacen caños estándares, para diámetros mayores se hacen con chapas. Cuando el material de los tubos (material caro) y de la carcasa (material económico) son distintos, se colocan juntas de expansión para absorber las distintas dilataciones. Si el producto es corrosivo se puede realizar una pintura epoxi, de vidrio, etc. Cálculo del espesor de la carcasa: t = espesor de la carcasa p = presión gauge en la carcasa σ = tensión admisible del material El espesor aumenta cuando se incrementa el diámetro, dando mayores costos. Aumenta la presión, aumenta el espesor, aumenta el costo. 4. Cabezales: se usa el mismo criterio que para las placas (interesa el recubrimiento). Partición de los cabezales: Recorrido del fluido dentro de los tubos (4 pasos por tubos).

- 30. 5. Bafles: discos que se colocan perpendiculares a los tubos y soportan a los mismos, previniendo la vibración. Orientan el movimiento del fluido en dirección perpendicular al eje de los tubos. Se pueden colocar de forma vertical, horizontal o rotada. De forma vertical producen un serpentín. De forma horizontal producen un sube-baja del fluido, una buena turbulencia y no permite acumulación y estatificación. Se usa para fluidos de una sola fase. Las formas verticales y rotadas se usan para fluidos de dos fases, que se evaporan o condensan del lado de la carcasa. Por ejemplo, si se condensa el líquido, el vapor al pasar puede arrastrar gotas de líquido al entrar en contacto con él. Se usan este tipo de bafles ya que la corriente hace un zigzag y no levanta líquido del fondo. La función de los bafles es hacer que el líquido haga un camino sinuoso y cruce el paquete de tubos en forma cruzada. Tanto el corte como el espaciado de bafles tienen esa finalidad. Generalmente son del mimo material que la carcasa y las normas dan la cantidad, el diámetro, el corte, etc. a utilizar. Puede utilizarse IC sin bafles, aunque el coeficiente de transferencia de calor sea pequeño debido a que el fluido pasa muy rápido. Tipos de bafles: a) Segmentado Simple: tiene una alta pérdida de carga por el cambio de dirección. b) Segmentado Doble: tiene menos pérdida de carga que la anterior y una buena desviación. Puede usarse vertical u horizontal. c) Segmentado Triple: tiene menos pérdida de carga que el anterior. Cuando más brusco es el cambio de dirección, mayor es la perdida de carga (la caída de presión depende del corte del bafle). d) Bafle Segmentado sin tubos en la ventana: el espacio entre bafles asegura que no vibren los tubos. No quedan muchos espacios sin soportar. Se unas cuando hay gases o fluidos que van a gran velocidad. e) De Disco y Corona: se colocan alternados para reducir la perdida de carga. Eliminan corriente de bypass entre el paquete y la carcasa. f) Bafle Tipo Orificio: el fluido pasa por el espacio entre el tubo y el bafle, lo que implica una alta perdida de carga. No permiten flujo cruzado. No se usan mucho, se usa cuando se trabaja con gases para que los tubos no vibren g) Bafles en Espiral: genera un flujo en tirabuzón. Ventajas: Aumenta la turbulencia. Disminuye el ensuciamiento. Aumenta el tiempo de funcionamiento del equipo. Disminuye las pérdidas de carga (con gases se puede reducir hasta un 50%). Evita las corrientes C y E de los equipos con bafles segmentados. Hacen más efectivo el equipo y le disminuyen el tamaño (puede ocurrir que en vez de dos equipos necesitamos solamente uno). No deja zonas muertas. Desventaja: costo elevado de armado, que se compensa con la elevada eficiencia. V H R

- 31. La gráfica muestra el tiempo de corrido del equipo (hasta que pierde su eficiencia para el uso) con bafles en espiral, en comparación con segmentados. Se ve que un bafle convencional tiene mucho menos tiempo de uso que uno en espiral; el tiempo de funcionamiento puede incrementarse un 50% empleando bafles en espiral. El tiempo de uso se relaciona directamente con el ensuciamiento. Si consideramos que el bafle en espiral genera mayores turbulencias, genera menor ensuciamiento en comparación con los segmentados. h) Otros tipos: - Corte vertical con oreja: utilizados para condensadores y flujos de dos fases. También son llamados bafles de represa. - Bafle tipo varilla: son dos discos con varillas de hierro intercalados. De esta forma se evita la vibración de los tubos. - Otros: bafles que presentan una mueca para evitar que el liquido se acumule cuando hay condensado. No siempre el bafle esta unido a la carcasa. Cuando tengo tubos removibles la distancia entre el bafle y la carcasa es mayor. Se debe tener en cuenta que la caída de presión no solo depende del tipo de bafle, sino también de la velocidad y de las propiedades del fluido. Corte del bafle: Se expresa como la relación entre la altura del segmento libre sobre el diámetro interior de la carcasa. Regula la velocidad del fluido y es importante para la pérdida de carga y transferencia de calor. Se pretende que la velocidad de fluido sea lo más uniforme posible, se mantenga constante. Los cortes del bafle varían entre el 15% y el 45%. Si el corte es muy pequeño (15%) estrangula, se produce una aceleración grande, la energía se gasta en la ventana, el fluido se expande, quedan muchos remolinos y luego se vuelve a contraer. Si el corte es grande, quedan zonas muertas donde se acumula líquido y partículas en suspensión. No tiene gran pérdida de carga, hay grandes áreas de baja velocidad. El corte óptimo se da entre el 20-30%. Da el mejor rendimiento, una circulación ordenada y se minimizan las zonas muertas. Separación de los bafles: Determina la velocidad efectiva del fluido que va por la carcasa, y por lo tanto tiene la mayor influencia sobre la perdida de carga por la carcasa. Es crítico en cuanto a la perdida de carga y como se distribuyen las corrientes. Lo ideal sería que sean todos los espaciados iguales al central, pero a veces no se puede. Mientras estén más juntos los bafles, aumento la transferencia de calor pero también la pérdida de carga. Los bafles segmentados no deben esta a menor distancia que 1/5 del diámetro de la carcasa o 50.8 mm (lo que sea mayor). El máximo espaciado se calcula como: B=74 d0 0.75 , siendo do el diámetro exterior del caño usado.

- 32. Efecto del corte y del espaciado de los bafles: a) Pequeño corte de bafle b) Corte de bafle grande c) Pequeño espaciado de bafle d) Espaciado de bafle grande e) Corte y espaciados ideales Los “remolinos” representan corrientes parásitos, es decir, corrientes que quedan en el lugar, que no se mezclan ni se van. a), b), c) y d) aumentan la caída de presión y disminuyen la transferencia de calor. En la e) se ve el corte y espaciado ideal. Es necesario que no haya demasiada diferencia con el área de flujo entre la ventana y el área de flujo entre el tubo. Se observa que si se reduce el espaciado de bafles, ΔP aumenta mucho mas rápido que h. Aumenta V, aumenta turbulencia, aumenta h, aumenta ΔP. El espaciado óptimo de bafles está: Velocidades del flujo cruzado y del flujo en la ventana del bafle: Debe ser lo mas parecido posible, preferiblemente dentro del 20%. Si difieren mas de eso, las repetidas aceleraciones y desaceleraciones a lo largo del equipo resultan en una deficiente conversión de la ΔP en transferencia de calor. Efecto del número de bafles Se observa que el fluido golpea al bafle y cambia de dirección, por lo tanto el espaciado de la carcasa detrás del bafle no es efectivamente usado para flujo cruzado como se marca en los círculos. Las zonas de recirculación aparecen en esas regiones como se observan en la figura de abajo. A medida que aumentan, mejoro en intercambio.

- 33. 6. Platos o varillas de choque: se utilizan para que el fluido no pegue directamente con el caño. Se colocan cerca de la boca de entrada, entre las placas y el primer bafle. Se usan si el fluido tiene arena, burbujas, catalizadores o flujo muy fuerte ya que pueden provocar desgaste de los tubos. También se los utiliza para que no vibren los tubos. 7. Fajas laterales: se colocan entre el paquete de tubos y la carcasa, para que el fluido que se desvía del empaque vuelva al centro. Cortan la corriente que circula fuera de los tubos. Se pueden colocar “tantos como uno quiera”. Sirven para mejorar la eficiencia del equipo. 8. Tubos ciegos: para completar espacios vacios y que el fluido no se desvíe. 9. Soporte Vista interna del IC con bafles, soportes y fajas longitudinales. Ubicación de los fluidos Se refiere a los criterios a tener en cuenta para colocar los fluidos en el intercambiador. Par establecerlos, no solo se tienen en cuenta los factores económicos sino también la operatibilidad. Los factores a tener en cuenta son: 1. VISCOSIDAD: es mejor la transferencia de calor si el fluido viscoso va por la carcasa. Por la carcasa se logra un flujo turbulento con mayor facilidad. (Nre entre 100 y 200) 2. FLUIDOS TOXICOS: deben ir por los tubos, incluso pueden emplearse dispositivos de doble placa para que si se picha el tubo no caiga el fluido al piso. Hay mayor seguridad. 3. CAUDAL: poniendo el fluido con menor caudal del lado de la carcasa generalmente se da un diseño más económico. También puede evitar el uso de múltiples pasos. Si el de bajo caudal va por los tubos, puede llenar solo una parte de los mismos y como no hay turbulencia puede generar ensuciamiento. 4. CORROSIÓN: se necesita menos material costoso si el fluido corrosivo va por los tubos. Si el corrosivo va por la carcasa hay que reforzarla (también los tubos, las varillas, los bafles, etc.) con materiales caros para hacerlos mas resistentes. Si va por los tubos solo se refuerzan tubos, placas y cabezales. 5. ENSUCIAMIENTO: el fluido q ensucia debe ir por los tubos ya que al tener mayor velocidad se minimiza la deposición. Si no hay turbulencia hay mas ensuciamiento (mas factible la deposición). Podría pasarlo por carcasa si se emplea limpieza química, pero estos productos podrían causar corrosión. 6. TEMPERATURA: las altas temperaturas requieren materiales caros y se ahorra mas poniendo el fluido caliente del lado de los tubos. 7. PRESION: a menor diámetro hay una mayor resistencia a la presión, por lo que si el fluido de alta presión fuese por la carcasa esta debería ser de un espesor excesivo; por lo tanto, el fluido a presión debe ir por los tubos. Además, los tubos aguantan mucho mas la presión interna que la presión externa; si tuviesen presión externa (del fluido de la carcasa) puede colapsar hacia adentro. 8. CAIDA DE PRESION: si un fluido tiene una caída de presión admisible baja debe ir por los tubos, y con mas razón si la estimación precisa de ΔP es importante, ya que si fuese por carcasa al haber tantas “cosas” aumenta la pérdida de carga. Generalmente, un fluido que ensucia es viscoso, por lo que debo llegar al compromiso. Finalmente, se deben realizar diseños diferentes y hacer la comparación de costo.

- 34. Ensuciamiento (FOULING) Es uno de los parámetros mas importantes para el diseño térmico y mecánico. Si hay ensuciamiento, además de aumentar la resistencia térmica, aumenta la perdida de carga, la potencia de bombeo requerida y disminuye la capacidad de trabajo del IC. Por esto que, si se espera ensuciamiento, se calcula el IC mas grande (con un cierto margen). El ensuciamiento puede provocarse por: - POR PRECIPITACIÓN (incrustaciones): sales que se van depositando. Reducen el área del caño (sección del tubo) formando una capa muy dura que se puede atacar con ácidos. Si se utiliza agua de pozo hay que tratarlas antes si se aumenta la temperatura o utilizarlas a menos de 50ºC, para que no se forme sarro, y la velocidad no debe bajar los 3 m/s para que no se depositen. - POR DEPOSICIÓN DE PARTÍCULAS EN SUSPENCIÓN: se depositan en el caño reduciendo la sección. Aumentando la velocidad del flujo se puede remover, pero si se endurece no. - POR REACCION QUIMICA: entre los componentes del material con el fluido. Es decir, el fluido reacciona y el material del IC funciona como catalizador - POR CORROSIÓN: si se pica el caño, los restos de los mismos pueden ir a depositarse a otro lado. La superficie queda irregular. (Se produce el deterioro en un lado, y el sólido que se levanta se deposita en otro lado) - POR CONGELACION: por ejemplo, grasas o algunos componentes de alto punto de fusión que cristalizan y depositan. - POR DEGRADACION TERMICA: por ejemplo, cuando se calienta leche, se degradan proteínas y se ensucian las paredes. Proceso de ensuciamiento: El ensuciamiento consta de cinco etapas fundamentales: 1. INICIACIÓN O INDUCCIÓN: depende de la temperatura de la superficie, tipo de fluido, material y presencia de recubrimientos (que eviten el pegado, vidrio, teflonado). Preparación del terreno para ver si están dadas las condiciones de ensuciamiento. 2. TRANSPORTE: de sustancias desde el seno del fluido hasta la superficie de transferencia de calor (paredes). Se puede dar por difusión, sedimentación y termoféresis. Este último es el movimiento de pequeñas partículas en una corriente de fluido cuando hay un gradiente de temperatura. Las paredes calientes repelen las partículas coloidales y las frías las atraen. Es importante para partículas de menos de 5 μm de diámetro y se hace dominante alrededor de los 0.1 μm. 3. FIJACIÓN: parte del material transportado se fija a la superficie. Factores importantes: fuerzas sobre partículas y propiedades del material (densidad o tamaño) y condiciones de la superficie. No todo queda fijado, depende del tipo de material; si es grande, se da por sedimentación, si es chico, por termoféresis. 4. REMOCIÓN: algo de material depositado es removido inmediatamente (casi sin llegar a depositarse) y otro es removido mas tarde. Las fuerzas cortantes en la interfaz entre el liquido y la capa de ensuciamiento son las responsables de la remoción y dependen de los gradientes de velocidad, de la viscosidad de los fluidos y de la rugosidad de la superficie. Los mecanismos propuestos para la remoción son: - Disolución: cuando se disuelve, el material pasa a forma iónica (cambio de temperatura, pH) - Erosión: el material esta en forma particulada y es afectado por la velocidad del fluido, el tamaño de partícula, la rugosidad del material y adherencia del material. - Cuarteado: el material existe como una gran masa y es afectado por “estrés térmico”. El material se deposita en la superficie y se hace una sola capa que se “cocina” y endurece. La capa de sarro ofrece resistencia al paso de calor. Al bajar el rendimiento, se aumenta la temperatura y la capa se cuartea y hace una grieta. Como hay una temperatura muy alta en la pared, el agua que entra por la grieta toca la superficie y se vaporiza violentamente. Si se trata de una caldera, puede explotar. 5. ENVEJECIMIENTO: empieza luego del depositado. Hay cambios en la estructura cristalina del depósito. Por ejemplo, el envenenamiento lento de los microorganismos debido a la corrosión puede debilitar la capa de ensuciamiento. También puede ocurrir que una reacción química modifique la resistencia mecánica de la capa. Otro ejemplo seria una capa de microorganismos, los

- 35. que están abajo, pegados a la superficie, quedan sin oxígeno y mueren. Esto puede producir la remoción de la capa de ensuciamiento. Los IC se pueden limpiar química o mecánicamente. El primero con productos químicos, pero sin que produzcan erosión, averío de juntas, etc. El segundo a través de chorros de arena, cepillado. Por ejemplo, si usamos vapor condensante, esto no va a ensuciar y se puede poner un IC de placas fijas. Si tenemos un fluido que ensucia debemos usar paquetes de tubos removibles y arreglo de tubos en cuadrado o cuadrado rotado. Predicción del ensuciamiento: La variación del ensuciamiento con el tiempo puede expresarse como la diferencia entre una velocidad de deposición φd y una velocidad de remoción φr. Rf = tolerancia de ensuciamiento dRf/dt = velocidad de crecimiento de la resistencia Gráfica de la evolución del ensuciamiento en función del tiempo. CURVA A: Lineal. Ensuciamiento acumulativo, permanente. Φd es constante y φr es despreciable. CURVA B: Velocidad decreciente. Alcanza un determinado valor y luego la capa de ensuciamiento comienza a soltarse. CURVA C: Asintótica. φd y φr alcanzan un equilibrio. Cuando se ensucia, el diámetro del tubo disminuye, aumenta la velocidad y esto genera el desprendimiento de la capa, no la deja crecer y se mantiene constante en el tiempo. (Como disminuye la sección de paso del fluido, aumenta la velocidad y arrastra la última capa formada, por lo que el espesor se mantiene constante). CURVA D: Condiciones de operación variables. El punto desde donde arrancan todas las curvas se denomina TIEMPO DE INDUCCIÓN y es el tiempo necesario para que comience a formarse la capa. Costos del ensuciamiento: El ensuciamiento causa pérdidas económicas porque impacta en el costo inicial (al tener menos diámetro, hay que diseñar el equipo sobredimensionado, con mayor área), en el costo de operación (paradas, limpiezas, bombeos), en el rendimiento térmico y en la eficiencia. Los IC deben pararse, no porque dejen de cumplir los requerimientos térmicos, sino por la excesiva perdida de carga. Entonces, el ensuciamiento introduce un costo adicional. Estos son: (1) mayor inversión del capital inicial, se requiere mas área. La ecuación q = U*A*ΔT incluye Rf, dando un U mas chico. (2) mayor costo de mantenimiento, para limpiarlo hay que desarmar, cepillar. Se puede usar chorros de arena o productos químicos. Normalmente se calcula el equipo para que funcione un año antes de que deba ser limpiado. (3) menor producción, debido a las paradas del equipo. (4) pérdidas de energía, se necesita bombear con mas fuerza. (5) pérdida de eficiencia, no se llega a la temperatura deseada. Factores operacionales que influyen sobre el ensuciamiento: TEMPERATURA: a mayor temperatura, mayor ensuciamiento CAUDAL: a mayor caudal, menor ensuciamiento TIPO DE SUPERFICIE: debe ser plana, sin rugosidades ni poros para que no se adhieran las partículas. Recubrimiento electrolítico. PH: influye en el grado de precipitación.

- 36. Dispositivos mecánicos para minimizar el ensuciamiento -Bafles helicoidales -Tubos retorcidos: -Dispositivo para generar turbulencia: Materiales Cuando se espera ensuciamiento, los materiales a utilizar son: Material Anticorrosión (resistente a fluidos de proceso y/o de limpieza) Materia Anti-erosión (resistente al desgaste por la velocidad del fluido): - Titanio, - Acero Inoxidable, - Aleación Cobre-Níquel (83:17:0.4 Cr) (Alloy C72200 – diseñada especialmente para anticorrosión y anti-erosión) Materiales para prevenir o evitar ensuciamiento biológico - Aleaciones con mas del 70% de cobre - Aleación Cobre-Níquel 90:10 (Alloy C70600) - Aleación Cobre-Níquel 70:30 (UNS 71500) Límites de Erosión – Máxima velocidad Las velocidades máximas que puede tener un flujo de AGUA, sin causar erosión, en tuberías de diversos materiales son: - Acero de bajo carbono: 3 m/s - Acero inoxidable: 4.6 m/s - Aluminio: 1.8 m/s - Cobre: 1.8 m/s - Cobre-Níquel 90:10: 3 m/s - Cobre-Níquel 70:30: 4.6 m/s - Titanio: > 15 m/s Para el cálculo de la máxima velocidad permitida, de otros líquidos o gases, se considera: