Este documento describe los diferentes tipos de condensadores y sus usos en la transferencia de calor. Explica que los condensadores se usan para hacer pasar un vapor al estado líquido mediante la extracción de calor. Luego presenta diferentes ecuaciones para calcular los coeficientes de transferencia de calor en la condensación en función de variables como la geometría, las propiedades de los fluidos y el régimen de flujo. Finalmente, analiza casos especiales como la condensación de mezclas de vapores.

![Transferencia de calor

Antonio Valiente Barderas

151

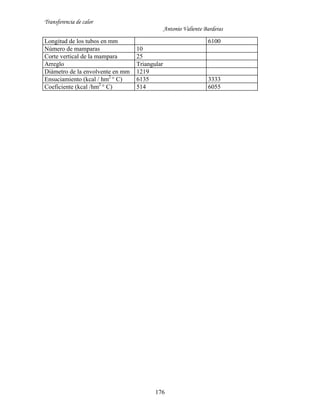

95 1176.8 216.8 0.386 0.772

100 1350.5 256.9 0.301 0.694

105 1543.2 302.9 0.228 0.600

110 1756.3 355.2 0.165 0.494

115 1991.3 414.6 0.109 0.369

120 2249.3 481.7 0.059 0.226

126.8 2639.7 586 0.000 0.000

2.2 .- Cálculo de la entalpía del líquido a 100 ° C

De la tabla anterior:

699.0~;301.0~ BA xx

Ckgmol

kcal

pC

Ckgmol

kcal

pC

B

A

12.5510652.0

~

2.3678465.0

~

LH~ = 0.3101 [36.2(100)]+0.699[55.12(100)] = 4942.5 Kcal / kg mol

2.3.- Cálculo de la entalpía del vapor a 100 ° C

De la tabla anterior:

Ay~ 0.694 ApC

~

36.2 A~

7176 kcal /kg mol

By~ 0.306 12.55~ BpC B~ 9135 kcal /kg mol

VH~ 0.694[36.2(100-0)+7176]+0.306[55.12(100-0)+9135]= 11974.4 kcal /kg mol

De manera semejante se efectúan los demás cálculos.

2.4.- Datos de entalpía contra temperatura y composición.

T en ° C Ax~

Ay~

kgmol

kcal

enHL

~

kgmol

kcal

enHV

~

71.9 1 1 2552 10 040

75 0.887 0.98 2840 10 236

80 0.728 0.942 3220 10 629

85 0.595 0.895 3663 10 805

90 0.482 0.839 4069 11 262

95 0.385 0.772 4523 11 645

100 0.301 0.694 4942.5 11974.4

105 0.228 0.6 5429 12 666

110 0.165 0.494 5830 13 272

115 0.109 0.369 6354 13 956

120 0.059 0.226 6865 14 751

126.8 0 0 7345.8 16 197

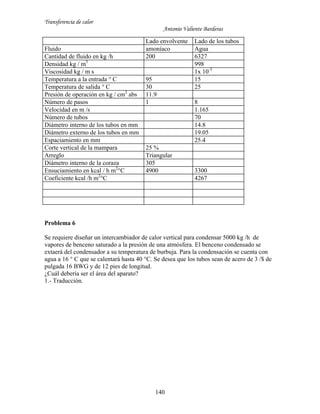

2.5 Diagramas.](https://image.slidesharecdn.com/condensadores-171016194949/85/Condensadores-41-320.jpg)

![Transferencia de calor

Antonio Valiente Barderas

171

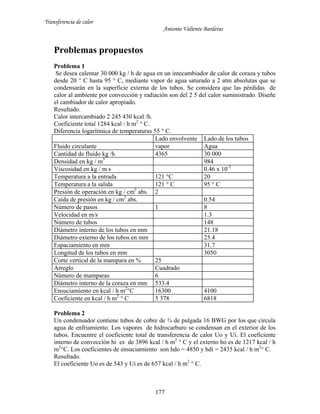

3.6.- Sumergencia.

QT = 9 574 780 kcal /h

Q sensible en I

Q =HL90L90-[4510(109+5500(53.65)+6715(286.45)+7992(154.5)]

Q= 382 179 kcal /h

Q sensible en II

Q=HL80L80-[24.4(45.1)+127.91(5217)+588(63279+264.89(7548)]

Q=382 179 kcal /h

Q sensible III

Q=HL70L70 –[4329(45.58)+5106(222.62)+843.33(6216)+319.93(7326)]

Q= 959 566 kcal /h

Peso molecular medio.

0.08 (0.22)(44) +0.53(58)+72(0.17) = 55.06

La mezcla tiene un peso molecular parecido al butano.

Cantidad de vapores

160 (340) + 440 (44) + 1060 (589 + 340 (72) = 110120 kg / h

Sumergencia

%21.11100

9574780

1073670

aSumergenci

3.7.-Área.

Si suponemos una velocidad de 1.5 m /s para el agua , la cual viajará por el interior de

los tubos.

Se escogerán tubos de ¾ de pulgada, 16 BWG y de 20 pies de largo.](https://image.slidesharecdn.com/condensadores-171016194949/85/Condensadores-61-320.jpg)