Experimental N°1: ESTUDIO DE ACEROS ESTRUCTURALES Y DE CONSTRUCCIÓN SOLDADOS "Proceso de soldadura, test de doblado, análisis metalográfico y dureza"

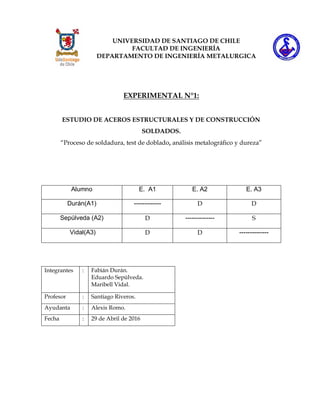

- 1. UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA DEPARTAMENTO DE INGENIERÍA METALURGICA EXPERIMENTAL N°1: ESTUDIO DE ACEROS ESTRUCTURALES Y DE CONSTRUCCIÓN SOLDADOS. “Proceso de soldadura, test de doblado, análisis metalográfico y dureza” Alumno E. A1 E. A2 E. A3 Durán(A1) ------------- D D Sepúlveda (A2) D -------------- S Vidal(A3) D D -------------- Integrantes : Fabián Durán. Eduardo Sepúlveda. Maribell Vidal. Profesor : Santiago Riveros. Ayudanta : Alexis Romo. Fecha : 29 de Abril de 2016

- 2. ii RESUMEN La experiencia realizada consiste en determinar la soldabilidad de tres aceros distintos: ASTM A36, ASTM A572 y SAE 1045. Para poder determinar su soldabilidad, estos aceros fueron soldados en la empresa KüpferHnos, se soldaron los tres aceros para luego obtener probetas y analizarlas químicamente, además de análisis de dureza, doblado y metalografías. En el ensayo químico, se obtuvieron las composiciones químicas de los tres aceros utilizados y se determinó el %CE de estos, los cuales fueron: ASTM A36 con 0,32%CE, SAE 1045 con 0,55%CE y ASTM A572 con 0,431%CE. A continuación se pudo determinar el comportamiento de su soldabilidad, ya que para tener una soldabilidad garantizada es necesario entre 0,42-0,45%CE. El ensayo de doblado se realizó según norma ASTM E190 en las dependencias de SIMET-USACH, se utilizaron probetas largas y el ensayo se realizó de raíz. En este ensayo, los aceros ASTM A36 y ASTM A572 se comportaron de manera favorable, al contrario del acero SAE 1045, el cual se fracturó en poco tiempo. En el ensayo de dureza realizado en KüpferHnos, se utilizaron probetas de 1x8x1,8 cm., en las cuales se identaron en el material base, en la ZAT y en la soldadura. Para los análisis metalográficos, las probetas eran cuadradas de unos 3x3 cm aproximadamente, las cuales se prepararon con un desbaste abrasivo según norma, para luego ser atacadas con Nital 3%. Las metalografías fueron sacadas en el metal base, en la ZAT y en la soldadura.

- 3. iii ÍNDICE 1. INTRODUCCIÓN .........................................................................................................1 2. OBJETIVOS....................................................................................................................3 2.1 Objetivos Generales:................................................................................................3 2.2 Objetivos Específicos:..............................................................................................3 3. INTRODUCCIÓN TEORICA.......................................................................................4 3.1 ¿Qué es un acero?....................................................................................................4 3.1.1 Acero estructural ..............................................................................................4 3.2 Tipos de aceros: .......................................................................................................5 3.2.1 Acero ASTM A-572:..........................................................................................5 3.2.2 Acero ASTM A-36.............................................................................................6 3.2.3 Acero SAE 1045:................................................................................................6 3.3 Soldadura.................................................................................................................7 3.3.1 Soldabilidad ......................................................................................................7 3.3.2 Tipos de soldabilidad.......................................................................................9 3.4 Zona Afectada por el Calor..................................................................................10 3.4.1 Estructura ........................................................................................................10 3.4.2 Tamaño de grano en la ZAT..........................................................................11 3.4.3 Efecto del tamaño de grano ...........................................................................13 3.4.4 Endurecimiento por precipitación ................................................................14 3.5 Índice de Soldabilidad ..........................................................................................16 3.6 Electrodo Revestido..............................................................................................16 3.6.1 Electrodo E 8018-C1........................................................................................17 3.7 Ensayo de dureza ..................................................................................................18 3.7.1 Dureza Rockwell B .........................................................................................18 3.8 Ensayo de Espectrometría de emisión óptica (Chispa) ......................................20 3.9 Ensayo guiado de doblado para la ductilidad de las soldaduras (ASTM E190) ......................................................................................................................................21 4. PROCEDIMIENTO EXPERIMENTAL......................................................................24

- 4. iv 4.1 Materiales...............................................................................................................24 4.2 Procedimiento de soldadura. ...............................................................................24 4.3 Procedimiento de ensayo de espectrometría óptica ...........................................27 4.4 Procedimiento de ensayo de dureza....................................................................27 4.5 Procedimiento ensayo de doblado.......................................................................29 4.6 Procedimiento de ensayo de metalografía. .........................................................31 5. RESULTADOS. Y DISCUSIONES .............................................................................33 5.1 Composición química............................................................................................33 5.2 Micrografías. ..........................................................................................................36 5.2.1 Acero ASTM A-36...........................................................................................37 5.2.2 Acero SAE 1045...............................................................................................39 5.2.3 Acero A 572 (grado 50)...................................................................................40 5.3 Ensayo de dureza. .................................................................................................42 5.3.1 Acero SAE 1045...............................................................................................42 5.3.2 Acero A572......................................................................................................44 5.3.3 Acero A36........................................................................................................46 5.4 Ensayo de Doblado................................................................................................49 6. CONCLUSIÓN............................................................................................................53 7. BIBLIOGRAFIA...........................................................................................................54

- 5. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 1 1. INTRODUCCIÓN El mercado del acero se ha vuelto muy competitivo y a su vez exigente de acuerdo a sus diferentes requerimientos exigidos. Los tiempos piden mayor seguridad, mayor resistencia, flexibilidad de diseños estructurales, por lo cual una soldabilidad debe estar garantizada. En la mayoría de los trabajos de construcción el hormigón se refuerza con armaduras metálicas, sobre todo de acero; este hormigón reforzado se conoce como “hormigón armado”. El acero proporciona la resistencia necesaria que permite a las estructuras soportar fuerzas de tracción elevadas. La resistencia es una característica de los aceros requerida por el cálculo estructural, dado que el acero de refuerzo colabora de una forma importante en el comportamiento mecánico, por lo cual una buena soldadura es fundamental. La tendencia mundial ha sido aumentar la resistencia del acero, ya que se logra mayor capacidad resistente en edificaciones, con un menor consumo de éste. De igual modo en el diseño de las armaduras de acero para hormigón los proyectistas tienden al uso de barras con características de soldabilidad garantizada. Esta condición permite mayores facilidades de armado en obra, la posibilidad de aplicar técnica de traslape con soldadura y lograr la continuidad en las barras de refuerzo que conforman la armadura del hormigón. La obtención de acero de refuerzo soldable requiere que este posea bajo contenido de carbón en su composición química. Esta característica se logra en el proceso metalúrgico adicionando elementos microaleantes para lograr las características mecánicas de ensayos que la norma correspondiente establece, para barras de acero estructural para para reforzar hormigón es la NCh 204 of.2006. La capacidad de un material para ser soldado está fuertemente relacionada con la composición química del acero, y se evalúa el parámetro llamado carbón equivalente (CE). La soldabilidad es la mayor o menor facilidad con que un metal permite que se obtengan soldaduras sanas y homogéneas, que respondan a las necesidad para las que fueron concebidas incluyendo códigos de fabricación. Desde el punto de vista metalúrgico durante la soldadura en estado líquido en una región muy pequeña el material a ser soldado alcanza el estado líquido y luego solidifica. El aporte térmico suministrado se utiliza para fundir el metal de aporte (si existe), fundir parcialmente el metal base y el resto se transfiere a través del metal de soldadura modificando la microestructura (y propiedades mecánicas) inicialmente presentes.

- 6. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 2 Al momento de soldar dos piezas se identifican 3 zonas, siendo la región fundida, límite de fusión y zona afectada térmicamente, siendo esta ultima la zona de tener mayor control en su comportamiento ya que suele aparecer distintas fases debido a los cambio térmicos. En términos de selección de materiales las características de servicio de la ZAC o ZAT deberán ser enfatizadas mucho más que aquellas vinculadas con el metal de aporte. Esto es debido a que las propiedades metalúrgicas y mecánicas de la ZAT son directamente vinculadas con los parámetros de soldadura y los tratamientos térmicos post soldadura (PWHT). Es también cierto que cualquier problema de soldabilidad asociado con las características de la ZAT es más difícil de manejar que los asociados con el metal de aporte. Los problemas de soldabilidad asociados con el consumible pueden solucionarse cambiando el mismo o los otros consumibles de soldadura. Mientras que los problemas asociados con la ZAT algunas veces pueden ser resueltos modificando el metal base (lo cual suele resultar costoso) y / o el aporte térmico

- 7. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 3 2. OBJETIVOS 2.1 Objetivos Generales: 1. Analizar y determinar la soldabilidad de los aceros estructurales: A36, SAE 1045 y A 572. 2.2 Objetivos Específicos: 1. Analizar la variación de la microestructura en cada acero estructural solado. 2. Medir la dureza para cada acero estructural soldado. 3. Determinar en forma aproximada mediante el Ensayo de Chispa la composición química de cada acero estructural. 4. Realizar un ensayo de doblado a cada acero estructural.

- 8. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 4 3. INTRODUCCIÓN TEORICA 3.1 ¿Qué es un acero? Los aceros son aleaciones principalmente de Fe - C y que puede poseer otros elementos en su composición, tales como Cr, Mo, entre otros. Además, cabe destacar que contienen a lo más de 2% de C. Los aceros son fácilmente deformables, debido a que tienen una alta ductilidad. 3.1.1 Acero estructural Se define como acero estructural a lo que se obtiene al combinar el hierro, carbono y pequeñas proporciones de otros elementos tales como silicio, fósforo, azufre y oxígeno, que le contribuyen un conjunto de propiedades determinadas, tales como alta resistencia mecánica, soldabilidad, buena resistencia a la corrosión y ductilidad a temperatura ambiente, aunque a altas temperaturas estas propiedades se ven afectadas. Los aceros estructurales son un material básico de uso de construcción de estructuras como edificios y muelles que se emplean perfiles estructurales de secciones L, U, T, H, I, además de cables y tirantes en el caso de los puentes; varillas y mallas para hormigón reforzado y láminas plegadas usadas en techos y pisos Ventajas del acero como material estructural Tiene una gran firmeza: La gran firmeza del acero por la unidad de peso significa que el peso de las estructura se hallará al mínimo, esto es de mucha eficacia en puentes de amplios claros. Semejanza: Las propiedades del acero no cambian perceptiblemente con el tiempo. Durabilidad: Si el mantenimiento de las estructuras de acero es adecuado duraran unos tiempos indefinidos.

- 9. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 5 Ductilidad: La ductilidad es la propiedad que tiene un material de soportar grandes deformaciones sin fallar bajo altos esfuerzos de tensión. La naturaleza dúctil de los aceros estructurales comunes les permite fluir localmente, evitando así fallas prematuras. Tenacidad: Los aceros estructurales son tenaces, es decir, poseen resistencia y ductilidad. La propiedad de un material para absorber energía en grandes cantidades se denomina tenacidad. Desventajas del acero como material estructural Costo de mantenimiento: La mayor parte de los aceros son susceptibles a la corrosión al estar expuestos al agua y al aire y, por consiguiente, deben pintarse periódicamente. Costo de la protección contra el fuego: Aunque algunos miembros estructurales son incombustibles, sus resistencias se reducen considerablemente durante los incendios. 3.2 Tipos de aceros: 3.2.1 Acero ASTM A-572: Este acero está disponible en varios grados dependiendo del tamaño del perfil y grueso de la placa. El grado 50 es soldable y de baja aleación, aleado con Niobio y Vanadio como afinadores de grano. Este es el grado de acero estructural más utilizado actualmente en el mercado estadounidense Es un acero Estructural de Alta Resistencia y de Baja Aleación. Este acero es utilizado en aplicaciones, tales como construcción electrosoldada de estructuras en general o puentes, donde la tenacidad en las entalladuras es importante. Los requisitos asociados con esta propiedad debido a la variedad de grados que contempla este tipo de acero deben ser especificados entre el comprador y el productor.

- 10. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 6 Las características de placas de este acero son su alta resistencia, buen manejo y facilidad de soldado a precios moderados. La resistencia a la corrosión atmosférica es la misma de las placas de acero al carbón. Sus mejores propiedades mecánicas, en comparación con el producto ASTM A 36, permiten reducir espesores y disminuir peso de estructuras remachadas, apernadas o soldadas como por ejemplo puentes, carrocerías, equipos de transporte y estructuras en general. Tabla 3.1 Composiciones químicas máximas del acero ASTM A-572. Acero %C máx. %Si máx. %Mn máx. %S máx. %P máx. %V máx. ASTM A-572 0,23 - 1,35 0,05 0,04 0,10 3.2.2 Acero ASTM A-36 Acero estructural de buena soldabilidad, adecuado para la fabricación de vigas soldadas para edificios, estructuras remachadas, y atornilladas, bases de columnas, piezas para puentes y depósitos de combustibles. Si se desean mejoramiento en las propiedades, mejorando la estructura, se debe especificar anteriormente. Tabla 3.2 Composiciones químicas máximas del acero A-36 (% en peso). Acero %C máx. %Si máx. %Mn máx. %S máx. %P máx. %Cu máx. ASTM A-36 0,29 0,350 0,80/1,20 0,05 0,04 0,20 3.2.3 Acero SAE 1045: Acero de medio carbono. Tiene buenas características de forja, soldable, responde al tratamiento térmico y al endurecimiento por llama o inducción. Por su dureza y tenacidad es utilizado para la fabricación de componentes de maquinaria. Apto para fabricaciones de exigencias moderadas. Posee baja soldabilidad, buena maquinabilidad y excelente forjabilidad.

- 11. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 7 Tabla 3.3 Composiciones químicas máximas del acero 1045 (% en peso). Acero %C máx. %Si máx. %Mn máx. %S máx. %P máx. SAE 1045 0,50 0,35 0,90 0,05 0,04 3.3 Soldadura. La soldadura es un proceso de fijación en donde se realiza la unión de dos o más piezas de un material, usualmente logrado a través de la coalescencia (fusión), en la cual las piezas son soldadas fundiendo. Se puede agregar un material de aporte, que, al fundirse, forma un charco de material fundido entre las piezas a soldar (el baño de soldadura) y, al enfriarse, se convierte en una unión fija a la que se le denomina cordón. A veces se utiliza conjuntamente presión y calor, o solo presión por sí misma, para producir la soldadura. Figura 3.1: Representación gráfica de una soldadura. 3.3.1 Soldabilidad La calidad de una soldadura también depende de la combinación de los materiales usados para el material base y el material de relleno. No todos los metales son adecuados para la soldadura, y no todos los metales de relleno trabajan bien con materiales base aceptables. La soldabilidad es la aptitud que tiene un metal o aleación para formar uniones soldadas. No obstante, este término denota un grupo extremadamente complejo de propiedades tecnológicas y es también función del proceso.

- 12. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 8 Algunos requerimientos para producir una buena unión y los problemas que pueden, referidos a soldaduras de cualquier geometría y origen son: En el caso de la soldadura por fusión, la temperatura de fusión, el calor específico y el calor latente de fusión determinan la cantidad de calor que es necesario añadir. Una alta conductividad térmica permitirá una mayor rapidez de entrada de calor y un enfriamiento más rápido. La adición insuficiente de calor causa falta de fusión y, en secciones gruesas, penetración incompleta. La entrada de calor excesiva puede originar quemado (agujereado del material). Los contaminantes superficiales, incluyendo óxidos, aceites, suciedad, pintura, provocan falta de enlace o conducen a porosidad por gas. Las reacciones indeseables con contaminantes superficiales o con la atmósfera se evitan sellando la zona de fusión con vacío, atmósfera inerte o escoria. Los gases liberados durante la soldadura pueden producir porosidad, que debilita la unión. Particularmente peligroso es el hidrógeno que se origina de la humedad atmosférica o de un fundente húmedo. Cuando se combina en forma molecular, causa porosidad en las aleaciones de aluminio. En la forma atómica se difunde en las puntas de las grietas y provoca fragilidad por hidrógeno del metal. Las grietas de solidificación aparecen bajo la influencia de esfuerzos en la soldadura cuando un líquido de bajo punto de fusión es expulsado durante la solidificación dendrítica. Las grietas de licuación a lo largo de las fronteras de grano se deben a la segregación de estado sólido de elementos de bajo punto de fusión. La contracción por solidificación junto con la concentración sólida impone esfuerzos internos de tensión en la estructura y pueden originar distorsión y agrietamiento. El problema se puede aliviar con un material que aporte menos aleado y más dúctil que reduzca la fragilidad térmica. Las transformaciones metalúrgicas son de gran importancia, especialmente cuando provocan la formación de fases frágiles como la martensita. Entonces, es esencial precalentar el metal base. El espesor de las partes que se van a unir y el diseño de la unión tienen una gran influencia sobre el calentamiento y enfriamiento, y por tanto sobre la soldabilidad.

- 13. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 9 3.3.2 Tipos de soldabilidad La Soldabilidad de una material encierra tres aspectos esenciales, esto son: 1. Soldabilidad Metalúrgica: Es la capacidad de los materiales de no presentar transformaciones estructurales en la unión soldada o variaciones en las propiedades físico-químicas, como si se presenta en los aceros aleados donde existe la posibilidad de formar estructuras de martensita y en los aceros inoxidables austeníticos, que al precipitarse los carburos de Cr, disminuye su resistencia a la corrosión. 2. Soldabilidad Operatoria: Responde a la operación de soldadura, en lo que respecta a cuestiones tecnológicas y de ejecución de las uniones soldadas por cualquier proceso de soldadura. Ejemplo: El caso del Aluminio, Aceros Aleados al Cr, en donde los óxidos que forman dificultan la soldadura y se debe por ello recurrir al uso de limpieza, fundentes y técnicas auxiliares. 3. Soldabilidad Constructiva: Concierne a las propiedades físicas del material base, tales como dilatación y contracción que provocan deformaciones y tensiones, las cuales pueden generar agrietamientos de la unión soldada, como ocurre en el caso del Hierro Fundido que por su poca plasticidad no tiene capacidad de absorber deformaciones y hay que recurrir a recursos tecnológicos de pre y postcalentamiento para evitar esta soldabilidad condicionada. En conclusión se considera que un metal tiene: 1. Buena soldabilidad, cuando cumple con los 3 aspectos anteriores. 2. Soldabilidad Regular o condicionada, cuando no cumple con alguno de ellos, pero que por medio de soluciones tecnológicas se puede obtener una unión soldada de calidad. 3. Mala Soldabilidad, cuando no cumple con dos o más de los aspectos citados y no se puede resolver para la obtención de buenas propiedades mecánicas y químicas en la soldadura.

- 14. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 10 3.4 Zona Afectada por el Calor La zona afectada térmicamente conocida en forma simplificada como ZAT o ZAC, corresponde a una zona de mucha importancia en la metalurgia del acero, por ello es importante dar a conocer cómo influyen los cambios en esta zona en diferentes propiedades del acero. Sin lugar a duda es una de las áreas más estudiada en la ingeniería de soldadura por la importancia relativa que posee en el buen éxito de una junta soldada y por ende en la calificación de un procedimiento de soldadura. 3.4.1 Estructura El metal adyacente al depósito de soldadura experimenta cambios al máximo de temperatura y velocidad de enfriamiento en cada región. Cercano a la línea de fusión el máximo de temperatura será lo suficientemente alto para causar una transformación completa a austenita y por supuesto con algún crecimiento de grano. Si observamos una zona un poco más retirada de la línea de fusión el máximo de temperatura es insuficiente para causar cambios microestructurales aunque pueden ocurrir otros efectos. Figura 3.2 ilustra varias zonas adyacentes al metal de soldadura. Figura 3.2: Zonas importantes en un cordón de soldadura.

- 15. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 11 3.4.2 Tamaño de grano en la ZAT El tamaño de grano en ZAT es controlado principalmente por el aporte térmico, pero también es influenciado por la forma de la línea de fusión. El efecto del aporte térmico en el tamaño de grano austenítico en la ZAT se muestra en la figura 3.3. Por ejemplo si tomamos un alto aporte térmico, tal como puede ser el arco sumergido o electroescoria, este resultará en una ZAT bastante ancha. El aporte térmico afecta el tiempo que permanece el máximo de temperatura y también el gradiente de temperatura en la ZAT. Figura 3.3: Efecto del aporte térmico sobre el tamaño de grano austenítico. El tamaño de grano austenítico es afectado por la composición del acero, un acero con grano grueso tiene una región de austenita más gruesa en la ZAT comparado con un acero de grano fino. Excepto en los aceros que presentan Ti, en este caso el tamaño de grano adyacente a la línea de fusión será el mismo. En este tipo de acero tenemos la presencia de un nitruro de Ti muy estable y que previene el engrosamiento del grano. Adyacente a la zona completamente austenítica de la ZAT, ocurre una transformación parcial de la austenita. Algunas veces y particularmente en pequeñas soldaduras de acero con alto contenido en carbono que se enfrían rápidamente se genera la estructura martensítica, la cual es muy dura y susceptible al agrietamiento. En el enfriamiento, la región austenítica de la ZAT se transforma a una estructura dependiente en la velocidad de enfriamiento y templabilidad del acero. Los diagramas de transformación de enfriamiento continuo prestan una valiosa ayuda en determinar los tipos de microestructuras y durezas que se pueden generar durante el enfriamiento. En casos donde solo la dureza es de interés, se puede utilizar las curvas estándares de endurecimiento determinados directamente de las

- 16. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 12 muestras de soldadura soldada a diferentes aportes térmicos. La figura 3.4 muestra dos ejemplos de estas curvas, una para aceros al C y otra para un acero de baja aleación templado y revenido. En la primera de ellas se ve una transición de una microestructura de alta dureza como es la martensita a una baja dureza asociada a la estructura perlítica. En el segundo caso se tiene que la excelente templabilidad del acero baja aleación permite obtener una alta dureza a cualquier velocidad de enfriamiento. Figura 3.4: Efecto de la velocidad de enfriamiento. Los estudios de fractura frágil en estructura soldadas muestran que los sitios de inicios de la fractura frecuentemente parten de la ZAT. En esta región generalmente es un punto de concentración de esfuerzo, está sujeto a altos esfuerzos residuales, microestructuras susceptibles y pueden contener defectos. Si sumamos a lo anterior que la tenacidad es baja, nos podemos explicar el porqué las fallas frágiles se inicia en esta región. La tenacidad de la ZAT es muy difícil de cuantificar debido a que esta es muy pequeña. Examinando las curvas de endurecimiento de un acero típico, estas indican que a velocidades de enfriamiento rápidos la ZAT se transforma en una estructura martensítica siendo la dureza controlada por el contenido de carbono. Para aceros mayores a 0,2%, la dureza excede los 450 Hv en la ZAT obtenida por enfriamientos rápidos, esto sin duda se traducirá que la tenacidad será inaceptable para muchas aplicaciones.

- 17. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 13 Las velocidades de enfriamiento rápido se encuentran en los inicios de arcos, pinchazos (soldaduras temporales) y pequeños cordones cosméticos, los cuales pueden inducir fragilidad en la ZAT. Como resultados de esto los estándares de soldaduras tal como API 1104 especifican, por ejemplo que los inicios de arco deben ser reparados o removidos. Para evitar la presencia de una estructura dura y frágil como es la martensita en la ZAT, se deben seleccionar aportes térmicos y temperatura de precalentamiento adecuados para promover una velocidad de enfriamiento lenta. La figura 3.5 muestra la tendencia general que experimenta la tenacidad de la ZAT con el aporte térmico. 3.4.3 Efecto del tamaño de grano Se conocen ciertos factores que influyen en la predicción de la tenacidad en la ZAT. Uno de los más importantes corresponde al tamaño de grano austenítico, siendo la relación típica que a mayor tamaño de grano en la ZAT mayor probabilidad que exista un detrimento en la tenacidad. El tamaño de grano queda determinado por el aporte térmico y puede ser necesario restringirlo para obtener una buena tenacidad. En términos prácticos, las restricciones pueden significar evitar ciertos procesos de soldadura, como es el caso del arco sumergido, utilizar una temperatura de interfase máxima y evitar cordones anchos producidos por electrodo de arco manual. La figura 3.6 muestra el efecto del aporte térmico sobre la tenacidad de la fractura.

- 18. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 14 Figura 3.5: Tenacidad en la ZAT. 3.4.4 Endurecimiento por precipitación El endurecimiento por precipitación debido a la presencia de microaleantes en el acero puede bajar la tenacidad a la fractura en la ZAT. Nuevamente la precipitación es estimulada por los altos aportes térmicos debido a los largos periodos de tiempo a elevadas temperaturas y bajas velocidades de enfriamiento. Un tratamiento térmico post soldadura, tal como el alivio de tensiones puede causar una considerable precipitación con una substancial disminución de la tenacidad en la ZAT, como muestra la figura 3.7a. Por su parte la figura 3.7b muestra el efecto de la temperatura del tratamiento térmico post soldadura en la dureza de la ZAT en un acero Nb-V.

- 19. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 15 Figura 3.6: Efecto del aporte térmico sobre la temperatura de transición. Figura 3.7: a) efecto del tratamiento térmico de alivio de tensiones sobre la temperatura de transición. b) efecto de la temperatura de tratamiento en la dureza.

- 20. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 16 3.5 Índice de Soldabilidad Como índice de soldabilidad en las aleaciones ferrosas es de relevancia estudiar el carbono equivalente. El carbono equivalente de un acero es la medida de su tendencia potencial a figurarse durante la soldadura. El valor del carbono equivalente se calcula aplicando la fórmula que ampara los elementos que componen químicamente el acero con sus ponderados coeficientes de influencia en el agrietamiento durante la soldadura en relación al C. Es una forma de estimar la soldabilidad de los aceros al carbono. Formula empírica para el Carbono Equivalente aprobada por el instituto internacional de soldadura. Para definir la soldabilidad garantizada en los aceros se tiene que cumplir que el CE<0.45% pero en Chile se utiliza un carbono equivalente CE<0.48%. 3.6 Electrodo Revestido Varilla metálica especialmente preparada para servir como material de aporte en los procesos de soldadura por arco. Se fabrican en metales ferrosos y no ferrosos. Tiene un núcleo metálico, un revestimiento a base de sustancias químicas y un extremo no revestido para fijarlo en el porta electrodo. Partes del electrodo: Núcleo: es la parte metálica del electrodo que sirve como material de aporte. Su composición química varía de acuerdo a las características del material a soldar. Revestimiento: es un material que está compuesto por distintas sustancias químicas. Tiene las siguientes funciones: A) Dirige el arco conduciendo a una fusión equilibrada y uniforme. B) Crea gases que actúan como protección evitando el acceso del Oxígeno y el Nitrógeno. C) Produce una escoria que cubre el metal de aporte, evitando el enfriamiento brusco y también el contacto del Oxígeno y del Nitrógeno. D) Contiene determinados elementos para obtener una buena fusión con los distintos tipos de materiales.

- 21. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 17 E) Aporta al baño de fusión elementos químicos que darán al metal depositado las distintas características para las cuáles fue formulado. Figura 3.8 Partes del electrodo Accesorios del equipo de trabajo son herramientas adecuadas para la limpieza de las piezas antes y después de soldar. Se estudian en conjunto a pesar de tener características diferentes. Cepillo de acero: Está formado por un conjunto de alambres de acero y un mango de madera por donde se sujeta. Pica escoria: Está formado por un mango para sujeción, que puede ser de madera o de metal. Su cuerpo es alargado; uno de sus extremos termina en punta y el otro en forma de cincel. Tiene sus puntas endurecidas y agudas. 3.6.1 Electrodo E 8018-C1 Este es un electrodo de revestimiento básico con polvo de hierro que produce depósitos de bajo contenido de hidrógeno, aleados al níquel. Diseñado para producir un depósito de níquel nominal de 2.25%. Capaz de exceder el requisito mínimo AWS de resistencia a la tensión de 550 MPa (80 ksi) después de 1 hora de relevado de esfuerzos a 610 °C. Tabla 3.4: Propiedades mecánicas de electrodo E 8018-C1 Propiedades Mecánicas Resistencia a la cadencia (Mpa) Resistencia a la tensión (Mpa) Elongación (%) Requisito AWS E8018-C1 H4R 460 min 550 min 19 min Resultados típicos Relevado de esfuerzos 1 Hr a 610°C 460-525 565-615 24-32

- 22. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 18 Tabla 3.5: Composición química de depósito de electrodo E8018-C1 3.7 Ensayo de dureza La dureza es una condición de la superficie del material, no representa ninguna propiedad de la materia y está relacionada con las propiedades elásticas y plásticas del material. La podemos definir como la resistencia a la penetración, esta resistencia es función en mayor medida de su límite elástico, y en menor medida, de su tendencia al endurecimiento por trabajo, y del módulo de elasticidad. Si se tiene un material de composición dada, y se conoce su historial, se puede relacionar el límite elástico (para fines prácticos, el esfuerzo de cedencia) con la resistencia a la tensión, la ductilidad y la tenacidad. Por tanto, las pruebas de dureza pueden proporcionar datos de los que se pueden derivar muchas propiedades mecánicas importantes. Y, puesto que las pruebas de dureza se pueden llevar a cabo fácil y rápidamente, se usan ampliamente y se emplean para controlar procesos, así como para inspeccionar y determinar la aceptación de materiales y componentes. Las pruebas de dureza comunes se basan en la aplicación lenta de una carga fija a un muescador que se abre paso sobre la superficie lisa de la muestra. Una vez que se quita la carga, se mide el área o bien la profundidad de la penetración, lo cual indica la resistencia a la carga. A continuación se analizan tres cla-ses de pruebas. 3.7.1 Dureza Rockwell B El ensayo consiste en imprimir en una probeta de características preestablecida una huella usando un indentador estandarizado (esfera de acero endurecido para Rockwell B), en dos operaciones (carga y precarga) y medir el incremento de penetración de la profundidad de la huella en las condiciones especificadas para este ensayo(temperatura ambiente a menos que se especifique, la distancia del centro de una impresión al borde de la probeta, deberá ser mayor o igual a 2,5 diámetros de la bola y la carga preestablecida para este ensayo). Composición de depósito %C %Mn %Si %P %S %Ni Requisito AWS E8018-C1 H4R 0,015 máx. 1,25 máx. 0,80 máx. 0,03 máx. 0,03 máx. 2,0-2,75 Resultados típicos tal como se soldó 0,05-0,09 0,89-1,25 0,17-0,53 ≤0,02 ≤0,01 2,0-2,58

- 23. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 19 El penetrador consiste en una bola de acero templado, de una dureza Vickers no menor de 850 HV con un diámetro nominal igual a 1,588 mm. Esta bola debe estar pulida y exenta de grietas o de otro defecto superficial. La superficie de la muestra debe estar lisa, suave, exenta de óxido y materias extrañas. La preparación de dicha superficie debe realizarse sin alterar las condiciones originales del material a ensayar, evitando un calentamiento apreciable o su endurecimiento superficial. La superficie de ensayo y la superficie de apoyo deben ser paralelas entre si y a su vez perpendiculares al eje de aplicación de la carga. Las probetas a ensayar no deben tener un espesor menor que 8 e (e=0,002mm) Figura 3.9: Máquina de Dureza Rockwell

- 24. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 20 Figura 3.10: Forma de realización de ensayo Rockwell B 3.8 Ensayo de Espectrometría de emisión óptica (Chispa) La espectrometría de emisión es una técnica espectroscópica que analiza las longitudes de onda de los fotones emitidos por los átomos o moléculas durante su transición desde un estado excitado a un estado de inferior energía. Cada elemento emite un conjunto característico de longitudes de onda discretas en función de su estructura electrónica. Mediante la observación de estas longitudes de onda puede determinarse la composición elemental de la muestra. La espectrometría de emisión se desarrolló a finales del siglo XIX, y los esfuerzos teóricos para explicar los espectros de emisión atómica llevaron a la mecánica cuántica. Hay muchas maneras en que los átomos pueden ser llevados a un estado excitado. El método más simple es calentar la muestra a una temperatura alta, produciéndose las excitaciones debido a las colisiones entre átomos de la muestra.

- 25. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 21 Figura 3.11: Maquinaria de Espectrometría de emisión óptica. 3.9 Ensayo guiado de doblado para la ductilidad de las soldaduras (ASTM E190) Es usado para determinar la rigidez, la soldabilidad y la ductilidad de una unión soldada en metales. Consiste en doblar una probeta que contenga la unión soldada, hasta completar un punto crítico. Para ello, se utiliza una herramienta de doblado que se monta en una prensa que sea capaz de aplicar la fuerza necesaria para deformar la probeta. Esta prensa tiene un indicador de la fuerza ejercida durante el ensayo. La probeta se colocara sobre un soporte de rodillos, de tal forma que el eje del mandril incida en el centro de la soldadura y esta se encuentre centrada a su vez sobre el soporte de rodillos, cuyas caras deberán encontrarse a una distancia determinada en función del espesor de la probeta. Figura 3.12: Realización del test de doblado

- 26. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 22 Este ensayo es cualitativo, pues aunque se puede obtener un valor de resistencia al doblado, por el esfuerzo reflejado al doblar la probeta, no se obtienen valores para la ductilidad, la soldabilidad ni la rigidez del material ensayado. La interpretación que se da al ensayo, es que si la probeta es capaz de soportar el doblado que se le ejerce, sin presentar ninguna falla, las propiedades mencionadas serán adecuadas para el uso que se le dará a la pieza. En estos ensayos se utilizan tres tipos de dobleces: el de cara, el de raíz y el lateral. La cara de la soldadura ya terminada se ubica en el exterior y se dobla lo más posible para deformarla al máximo. El doblez de raíz imprime el mayor esfuerzo en la pasada de raíz y es, probablemente la más importante de todas las pruebas. El doblez lateral imprime el mayor esfuerzo a uno u otro lado de la soldadura, se efectúa principalmente para poner a prueba placas de placas gran espesor (1 pulgada o más); sin embargo la prueba de doblez lateral también se puede aplicar a planchas delgadas. Normalmente, el ensayo de doblez determina si el soldador es capaz de realizar soldaduras integras. A esto se debe que sea uno de los primeros ensayos a los que se enfrenta el soldador. Figura 3.13: Plantilla ensayo de doblado guiado.

- 27. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 23 Figura 3.14: Plantilla para placa sometida a ensayo de doblado a) materiales ferrosas b) materiales no ferrosos. Para placas de más de 11/2 pulg. (38 mm) de espesor, se debe cortar muestras en tiras iguales entre 3/4 y 11/2 pulg. (19 hasta 38 mm) de ancho aproximadamente y probar cada tira.

- 28. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 24 4. PROCEDIMIENTO EXPERIMENTAL. 4.1 Materiales. Aceros estructurales A36, A 572, SAE 1045 Soldadora. Electrodo para soldar E8018-C1. Lijas de desbaste: 80, 220, 320, 400, 500, 600, 1500 y 2500. Paño pulidor. Alúmina 1. Alúmina 2 Reactivos: Nital 3%. Microscopio óptico. Máquina de dureza Rockwell B. Máquina de doblado Máquina SPECTROMAX 4.2 Procedimiento de soldadura. La experiencia de soldadura se realizó en KüfferHnos, en donde se presenció la soldadura del acero A572, los demás aceros (A36 y SAE1045 fueron soldados con posterioridad). Antes de poder soldar el acero, este fue entallado para que quede una soldadura estructural. Figura 4.1: Acero A572 entallado Previamente se limpia la zona a soldar.

- 29. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 25 Luego se prepara el circuito para formar el arco eléctrico, que fundirá el electrodo utilizado (que en nuestro caso fue el E8018-C1, cuya composición química es: - C: 0.05% - Si: 0.3 % - Mn: 1.1% - Ni: 2.3%). Figura 4.2: Electrodo E8018-C1 Figura 4.3: Amperímetro

- 30. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 26 Luego de armar el circuito, se soldaron los extremos de las placas del acero A572, para fijarlas. Se realizan 7 cordones de soldadura y después de terminar cada cordón se limpia la escoria, para que no queden poros en la soldadura. Figura 4.4: Extremos del acero A572 soldados. Figura 4.5: Limpiando la escoria de la soldadura.

- 31. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 27 Figura 4.7: Soldando el acero A572. Tabla 4.1: Amperajes Utilizado en cada cordón de soldadura Cordón 1° 2° 3° 4° 5° 6° 7º Amperaje (A) 70 80 90 100 110 110 110 4.3 Procedimiento de ensayo de espectrometría óptica Se mandaron los 3 aceros (SAE1045, A572 y A36) a SIMET USACH, en donde mediante un espectro midieron cuantitativamente el porcentaje en el que se encontraban 30 elementos distintos, los cuales se utilizaron posteriormente para calcular el carbono equivalente, presente en cada acero. 4.4 Procedimiento de ensayo de dureza Se preparan muestras de los distintos tipos de aceros (ver figura 4.8) en probetas de 1x8x1,8 Se marcan 11 puntos distintos, abarcando la totalidad de la pieza, pasando por el material base de un extremo, luego la ZAT, pasando por la zona de soldadura y finalmente el otro extremo de la pieza.

- 32. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 28 Se calibra durómetro con un material de dureza ya sabida (ver figura 4.9). Se ejerce identación en cada punto marcado para obtener su dureza Se tabula el resultado en una tabla distancia versus dureza (HRb), siendo el punto de inicio un extremo de la probeta. Figura 4.8: Pobretas después del ensayo de dureza, se puede apreciar los distintos puntos que fueron sometidos a ensayos para a) acero SAE 1045 b) ASTM A572 grado 50 c) ASTM A36. Figura 4.9: Durómetro Testor HT 2003 D-6700 Ludwigshafen/Rhein.

- 33. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 29 4.5 Procedimiento ensayo de doblado El primer paso fue identificar la raíz de las muestras, ya que el ensayo es de raíz. Luego se midió el espesor de las probetas, las cuales se acercaban al valor de alrededor de 9 mm. Gracias a este valor, según la norma ASTM 190, el punzón que se utiliza es de 19 mm. Después, se midió el centro de la raíz de la soldadura y se midieron 30 mm para cada lado del centro para ubicar los soportes del equipo. Siguiendo, se colocó los soportes con las probetas dentro del equipo de doblado, para ejercer la presión con el punzón y ver el comportamiento de las tres probetas. Figura 4.10: Barras de aceros A36, A572 y SAE1045 para ensayo de doblado. Se muestran las zonas de soldadura.

- 34. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 30 Figura 4.11: Equipo Tinius Olsen. Figura 4.12: Montaje de ensayo de doblado.

- 35. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 31 4.6 Procedimiento de ensayo de metalografía. A cada acero se le realizó un ensayo de metalografía, para esto se pulieron a través de una serie de abrasivos de tamaño 150, 220, 320, 400, 600, 1500, 2500. Luego de la serie de abrasivos se pasa consecutivamente por el paño de fieltro con alúmina de granulometría 1 µm hasta obtener la condición de espejo. Después se limpiaron cada probeta con abundante agua y luego alcohol, para que se elimine la humedad presente. Posteriormente se realizó un ataque con Nital al 3% y también se analiza su microestructura en el microscopio en el metal base, en la ZAT (zona afectada térmicamente) y en el cordón. Se tomaron fotografías a cada zona. Figura 4.13: Set de abrasivos para pulir las probetas desde tamaño 220 hasta 660.

- 36. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 32 Figura 4.14: Pulidora de disco con alúmina 1 µm.

- 37. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 33 5. RESULTADOS. Y DISCUSIONES 5.1 Composición química. Tabla 5.1: Composición química de acero ASTM A-36. elemento C Si Mn P S Cr Ni Mo % 0,1790 0,1980 0,8200 0,019 0,0084 0,3130 0,0400 <0,0010 elemento Al Cu Co Ti Nb V W Pb % 0,0023 0,0130 0,0056 0,0018 0,0021 <0,001 0,0250 0,0110 elemento B Sb Sn Zn As Bi Ta Ca % 0,0003 0,0065 0,0029 0,006 0,012 <0,0015 <0,007 0,0013 elemento Ce Zr La Se N Fe % <0,002 0,0025 <0.0003 0,0032 <0,002 98,3000 Tabla 5.2; Composición química de acero SAE 1045. elemento C Si Mn P S Cr Ni Mo % 0,4040 0,2040 0,6200 0,0130 0,0035 0,1700 0,0620 0,0140 elemento Al Cu Co Ti Nb V W Pb % 0,0370 0,0300 0,0062 0,0030 0,0021 <0,0010 0,0150 0,0094 elemento B Sb Sn Zn As Bi Ta Ca % 0,0004 0,0044 0,0037 0,0100 0,0110 <0,0015 <0,0070 0,0012 elemento Ce Zr La Se N Fe % <0,0020 0,0021 0,0005 0,0250 <0,0020 98,3000

- 38. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 34 Tabla 5.3; Composición química de acero ASTM A-572. elemento C Si Mn P S Cr Ni Mo % 0,1740 0,2230 1,4400 0,0240 0,0068 0,0440 0,0580 0,0058 elemento Al Cu Co Ti Nb V W Pb % 0,0270 0,0380 0,0086 0,0120 0,0150 <0,0010 0,0310 0,0130 elemento B Sb Sn Zn As Bi Ta Ca % 0,0014 0,0096 0,0043 0,0054 0,0130 <0,0015 0,0140 0,0021 elemento Ce Zr La Se N Fe % <0,0020 0,0032 <0,0003 0,0360 <0,0020 97,8000 Tabla 5.4 Carbono equivalente de los aceros tratados. Acero CE [%] ASTM A-36 0,382 SAE 1045 0,550 ASTM A-572 0,431

- 39. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 35 Respecto a la composición química, vemos representados los resultados de nuestras probetas en las tablas 5.1, 5.2 y 5.3 y al momento de hacer una comparación a las normas ASTM y SAE vemos que existe una pequeña diferencia para el acero ASTM A572, según la norma este debiese contemplar un máximo de 1,35%Mn, cosa que en nuestra probeta a trabajar no cumple rigurosamente ya que posee un 1,44% Mn, aparte de que la norma no considera elementos como el Si, Cu y Ni, cosa que en nuestra probeta trabajada poseen en cantidades de 0,223%, 0,038% y 0,044% respectivamente. Con tan solo este dato a priori no podemos precipitarnos a que este acero no cumplirá con estándares deseados, ya que si bien la norma no lo considera, también estos elemento presentes pueden ser una mejora. A través de nuestros análisis químicos vemos que en nuestros aceros existen una infinidad de elementos químicos que las normas no tienen en consideración, pero este superávit de elementos químicos se presenta en trazas tan bajas que no se consideran como una preocupación. En relación a las probetas de aceros restantes (ASTM A36 y SAE 1045) los resultados de los análisis químicos se encuentran dentro de los márgenes normales y esperados de las normas que los rigen. Así que la única anormalidad presente sería la ya mencionada en el acero ASTM A572 y su alto nivel de Mn, lo cual no es menor ya que dentro de la ecuación del carbono equivalente este es de los elementos que más puede aumentar el %CE. La tabla 5.4 indica los porcentajes de CE, dato fundamental y decisivo al momento de garantizar una soldadura en la industria. Como vemos los aceros estructurales ASTM A36 y ASTM A572 posee un %CE de 0,382% y 0,431% respectivamente, siendo este menor a 0,45%, lo cual habla muy bien de estos aceros al momento de querer soldarlos, ya que la teoría nos avala y garantiza que en condiciones normales, si el %CE es menor a 0,45, el acero y la soldadura se comportaran de manera aceptable, no así en contraparte con el acero SAE 1045, el cual vemos que su %CE es de 0,55% muy superior al 0,45% de CE que nos pide la teoría y la experiencia, siendo así el acero que va a tener el peor comportamiento al momento de ser soldados.

- 40. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 36 5.2 Micrografías. Figura 5.1: Micrografía acero ASTM A36, aumento 100x, sin ataque. Figura 5.2: Micrografía acero SAE 1045, aumento 100x, sin ataque. Figura 5.3: Figura 5.3: Micrografía acero ASTM A572, aumento 100x, sin ataque.

- 41. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 37 5.2.1 Acero ASTM A-36 Figura 5.4: Micrografía acero ASTM A36 de la zona aledaña a la soldadura (ZAT), se observa menor cantidad de ferrita, en los bordes colonias de perlita, con tamaño de grano 6/7 según norma ASTM E112, aumento 200x, Nital 3%. Figura 5.5: Micrografía acero ASTM A36 de la zona aledaña a la soldadura (ZAT), se observa menor cantidad de ferrita, en los bordes colonias de perlita, con tamaño de grano 6/7 según norma ASTM E112, aumento 200x, Nital 3%. Figura 5.6: Micrografía acero ASTM A36 de la zona del material base, se observa tamaños de granos muy pequeños y recristalizados, aumento 200x, Nital 3%.

- 42. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 38 Figura 5.7: Micrografía acero ASTM A36 de la zona del material base, se observa bandeado de ferrita perlita, tamaño de grano 6/7 según norma ASTM E112, aumento 200x, Nital 3%. Figura 5.8: Micrografía acero ASTM A36 de la zona del material base, con tamaño de grano 6/7 según norma ASTM E112, aumento 100x, Nital 3%. Figura 5.9: Micrografía acero ASTM A36 de la zona de la soldadura, aumento 200x, Nital 3%.

- 43. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 39 5.2.2 Acero SAE 1045 Figura 5.10: Micrografía acero SAE 1045, zona aledaña a la soldadura (ZAT), se observa recristalización, bandeado ferrita y perlita fina, tamaño de grano menor a 8, aumento 200x, Nital 3%. Figura 5.11 Micrografía acero SAE 1045, zona del material base, se observa bandeado ferrita y perlita fina, tamaño de grano 5/6 según norma ASTM E112, aumento 200x, Nital 3%. Figura 5.12 Micrografía acero SAE 1045 de la zona del material base, se observa bandeado ferrita y perlita fina, tamaño de grano 5/6 según norma ASTM E112, aumento100x, Nital 3%. Figura 5.13 Micrografía acero SAE 1045 de la zona de soldadura, se observa crecimiento de grano austenítico tamaño 4/5, ferrita con colonias de perlita fina en borde, se ve soldadura, aumento 200x, Nital 3%.

- 44. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 40 5.2.3 Acero A 572 (grado 50) Figura 5.14 Micrografía acero ASTM A572 G50, zona correspondiente a material base, se distingue bandeado ferrita perlita, tamaño de grano ferrítico 7/8 según norma ASTM E112, aumento 200x, Nital 3%. Figura 5.15: Micrografía acero ASTM A572 G50, zona correspondiente a material base, se distingue bandeado ferrita perlita, tamaño de grano ferrítico 7/8 según norma ASTM E112, aumento 100x, Nital 3%. Figura 5.16: Micrografía acero ASTM A572 G50, correspondiente a interfase material base y soldadura, se distingue bandeado ferrita más perlita, tamaño de grano ferrítico 7/8 según norma ASTM E112, aumento 100x, Nital 3%. Figura 5.17: Micrografía acero ASTM A572 G50, zona de soldadura, se distingue base bandeada ferrita perlita, tamaño de grano ferrítico 7/8 según norma ASTM E112, aumento 200x, Nital 3%.

- 45. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 41 Observando las figuras 5.1, 5.2 y 5.3, las cuales representan las metalografías de los aceros ASTM A36, SAE 1045 y ASTM A572 respectivamente y sin ser atacadas. En ellas vemos claramente las inclusiones contenidas en cada muestra de acero, que según la tabla de clasificaciones de inclusiones tendremos que para el acero ASTM A36 son del tipo D (óxidos), con un grado de inclusiones 2, espesor fino (8 µm). Para la muestra del acero SAE 1045 muestra inclusiones nuevamente del tipo D (óxidos), grado 2 y de espesores, por lo que se distinguen es mixto, espesor fino (8 µm) y grueso (12 µm). Finalmente para el acero ASTM A572 se observan nuevamente inclusiones del tipo D (óxidos) de grado mayor, es decir grado 3 de espesor fino (8 µm). En el ítem 5.2 se muestran una seguidilla de micrografía tomadas en distintas zonas de las probetas, estas zonas contemplan el acero base, la zona afectada térmicamente y la zona soldada. De las figuras 5.4 a la 5.9 nos muestran las micrografías obtenidas del acero ASTM A36, en las cuales observamos que se posee un tamaño de grano pequeño (ASTM E112 6/7) el cual en teoría debiera ser beneficioso para las propiedades mecánicas del acero estudiado, aunque por otra parte también se logra apreciar bandeado, lo cual es debido a la segregación que se vio expuesto nuestro acero. Se observa en la zona afectada térmicamente cantidades pequeñas de ferrita, teniendo en los bordes colonias de perlita, lo cual es beneficioso ya que la perlita le da una propiedad mixta, es decir le entrega ductilidad además de una cierta dureza. De la figura 5.10 a la figura 5.13 observamos las micrografías obtenidas de nuestro acero SAE 1045, en la cual claramente observamos que en el material base existe bandeado de ferrita y perlita fina, además de un tamaño pequeño de grano (ASTM E112 5/6), en una zona aledaña a la soldadura observamos que se sigue teniendo bandeado pero también recristalización con un tamaño de grano menos a ASTM 8 (según norma ASTM E112), finalmente en la zona de soldadura se alcanza apreciar un crecimiento de grano austenítico. Por último, desde la figura 5.14 a la figura 5.17 se observan las micrografías para un acero ASTM A572 (grado 50) en el cual se identifica claramente bandeado de ferrita y perlita, además de un grano ferrítico de 7/8 (ASTM E112), lo cual desde ya podemos inferir que poseerá una buena respuesta a la exigencia de sus propiedades mecánicas.

- 46. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 42 5.3 Ensayo de dureza. 5.3.1 Acero SAE 1045 Tabla 5.5 Durezas Rockwell B y Resistencia a la tracción para un acero SAE 1045 1045 Distancia (mm) HRb σ (Mpa) 0 91,5 631,12 7 91 622,3 13 91 622,3 22 91,5 631,12 30 90 609,56 35 86 559,58 39 96 720,3 47 89 602,21 56 89 602,21 66 89,5 605,885 74 89 602,21

- 47. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 43 Figura 5.18 Gráfico Resistencia v/s Dureza para un acero SAE 1045

- 48. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 44 5.3.2 Acero A572 Tabla 5.6 Durezas Rockwell B y Resistencia a la tracción para un acero A572 A572 Distancia (mm) HRb σ (Mpa) 0 87 575,26 6 81 502,25 13 82 502,25 20 80 494,9 29 86 559,58 34 86 559,58 39 88 594,86 45 80,5 498,575 54 81 502,25 61 81 502,25 69 80 494,9

- 49. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 45 Figura 5.19 Grafico Resistencia v/s Dureza para un acero A572

- 50. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 46 5.3.3 Acero A36 Tabla 5.7 Durezas Rockwell B y Resistencia a la tracción para un Acero A36 A36 Distancia (mm) HRb σ (Mpa) 0 72 422,38 9 72 422,38 16 73 430,22 24 73 430,22 32 79 480,2 37 86 559,58 42 75 449,82 50 73 430,22 59 71,5 418,46 65 70 399,84 74 71 414,54

- 51. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 47 Figura 5.20 Grafico Resistencia v/s Dureza para un acero A36

- 52. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 48 Vía ensayo de dureza, vemos que el material aportado por la soldadura posee una dureza de 86 HRb (ver tablas 5.5, 5.6 y 5.7). Analizando estos valores para el acero SAE 1045 y complementándonos con la figura 5.18, se identifica claramente que a la zona adyacente a la soldadura se alcanzan los niveles más altos de dureza, lo cual en primera instancia se debe a un cambio de fase debido al gradiente de calor producido consecuencia de la soldadura, aparte de que existe endurecimiento por precipitación de los elementos de alto punto de fusión y un crecimiento de grano en la zona de soldadura, teniendo una recristalización de granos en la zona adyacente a esta, resultando un tamaño de grano ASTM 7/8. La mala soldabilidad de este acero era de esperarse ya que este acero es el que contiene un mayor %CE, infiriendo desde ya su mal comportamiento cuando se suelda. Su alto contenido de C y en consecuencia su alto nivel de CE hacen de este acero, un acero poco confiable al momento de soldar, como también frágil por su alta dureza. Continuando el mismo análisis para un acero ASTM A572 y con ayuda de la imagen 5.19, vemos que en este acero el mayor pick de dureza, análogamente el mayor pick de resistencia se encuentra en la zona de la soldadura, lo cual es bastante deseable, ya que al momento de soldar piezas de acero, lo que se busca es que por lo general la soldadura posea mayores propiedades mecánicas que el material base, objetivo que en este acero si se logra, al poseer un %CE aceptable (menor a 0,45%) se puede hablar de un acero con soldabilidad garantizada. Al igual que el acero anterior (ASTM A572), observamos que el acero ASTM A36 se comporta de manera similar a la ideal, siendo la soldadura un aporte a las propiedades de la estructura en vez de una zona de fácil fragilización, pudiendo inferir que puede tener un comportamiento de un acero con soldabilidad garantizada (ver figura 5.20). Además podemos inferir de acuerdo a la composición química de que en ambos aceros (ASTM A36 y ASTM A572) poseen elementos de aleación con alto punto de fusión, lo cual favorecería el endurecimiento por precipitación. El calor añadido debido a la soldadura induce transformaciones de fases en la en zonas adyacentes al cordón de soldadura.

- 53. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 49 5.4 Ensayo de Doblado. Figura 5.21 Ensayo de doblado a un acero A36 Figura 5.22 Ensayo de doblado a un acero A572

- 54. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 50 Figura 5.23 Ensayo de doblado a un acero A572, A36 y SAE 1045 Figura 5.24: Resultado ensayo de doblado guiado a un acero ASTM A36.

- 55. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 51 Figura 5.25: Resultado ensayo de doblado guiado a un acero ASTM A572. Figura 5.26: Resultado ensayo de doblado guiado a un acero SAE 1045.

- 56. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 52 Siguiendo la norma ASTM E190, la cual rige los ensayos de doblados, vemos en las figuras 5.21 a la 5.26 los resultados obtenidos al someter a este ensayo nuestras piezas de aceros. Como era de esperar y debido a su alto %CE, como también a inclusiones en la junta como a una “sopladura” en el cordón de soldadura (cosa que no hubiese variado el resultado) este acero cedió fácilmente, fracturándose en poco tiempo, a un ángulo de 23° aproximadamente, afirmando la sospecha de que no es una acero con una soldabilidad garantizada. Para los aceros restantes, es decir, para el ASTM A36 y el ASTM A572 grado 50 no se presentó resultados sorpresivos, pasó lo que la evidencia anterior nos dictaba y nuestras sospechas lo presagiaban, es decir, tan solo se dobló, no presento grieta alguna en la soldadura, respondiendo de manera correcta a este ensayo, afirmando que estos dos tipos de aceros si poseen una soldabilidad garantizada, doblándose a más de 50° ambos aceros, además en cada acero se manifestó un adelgazamiento del acero en la zona de doblez, zona que está identificada por una elipse de color anaranjado, adelgazamiento que en todas fue de aproximadamente 1-1,5 mm, además de una deformación, de manera achatada en los doblez .

- 57. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 53 6. CONCLUSIÓN Realizados todos los análisis previstos, tales como ensayo de doblado, ensayo de dureza, composición química, metalografías, además de haber logrado los objetivos, se puede concluir que: Si observamos los gráficos de durezas de los 3 aceros utilizados en esta experiencia, nos damos cuenta de que en todos se observa un aumento significativo en la zona afectada térmicamente (ZAT), esto nos corrobora que al momento de aplicar la soldadura se produce una recristalización de los granos, lo cual hace que la dureza en estos puntos se vea ampliada. Si lo comparamos con las metalografías, en ellas se ve claramente que en la zona afectada térmicamente los granos de perlita, que anteriormente se apreciaban de un tamaño visible, en esta zona casi no se puede medir de acuerdo a la norma ASTM E- 112. Por otra parte, analizando en específico el ensayo de doblado se puede observar que los aceros estructurales A36 y A572 se comportaron de manera favorable a la soldadura, sin siquiera presentar grietas o fisuras en su superficie, al contrario del acero SAE 1045, el cual llegó a fracturarse de manera inmediata, prácticamente a los 5 segundos de empezar el análisis, lo que si comparamos con el carbono equivalente calculado desde las composiciones obtenidas del análisis químico era lo esperado, ya que la norma ASTM 290 dice que para tener una soldabilidad garantizada, el carbono equivalente debe tener como máximo un 0,48% y este acero tiene un carbono equivalente igual a 0,55 (ver tabla 5.4), lo que nos indicaba desde un principio que se fracturaría. Esto no significa que el acero SAE 1045 no pueda ser soldable, solo es que se requiere de mayores especificaciones para poder pasar por este proceso. Por esto mismo, hay que tener mucho cuidado al momento de realizar una soldadura, ya que se debe tener en cuenta el espesor de la pieza y especial cuidado en el material a soldar, el material de aporte a utilizar y el amperaje que se usa al momento de soldar. También, en que cada cordón de soldadura este limpio antes de volver a soldar, pues afecta en la microestructura y por ende, en las propiedades finales de la pieza. Cabe recalcar finalmente que este proceso se debe realizar por una persona especializada, ya que puede traer consecuencias negativas al momento de utilizar el acero y en consecuencia, con la estructura.

- 58. Estudio de Aceros Estructurales y de Construcción Soldados Universidad de Santiago de Chile Página 54 7. BIBLIOGRAFIA http://www.virtual.unal.edu.co/cursos/sedes/manizales/4080020/Leccion es/Capitulo%203/ACERO%20ESTRUCTURAL.htm http://es.wikipedia.org/wiki/Soldadura http://www.udb.edu.sv/udb/archivo/guia/mecanica-ingenieria/ciencia- de-los-materiales/2014/ii/guia-1.pdf http://190.105.160.51/~material/materiales/presentaciones/ApunteDureza .pdf http://es.wikipedia.org/wiki/Dureza_Brinell Revista Remetallica; N° 10 año 24; junio 2004; Mauricio Ibarra Echeverria; “ZAT, Zona Afectada Térmicamente” Pag.50-54