Cementos II

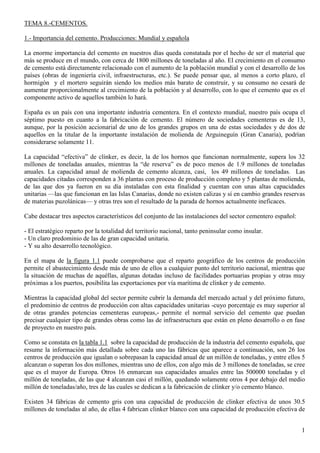

- 1. 1 TEMA 8.-CEMENTOS. 1.- Importancia del cemento. Producciones: Mundial y española La enorme importancia del cemento en nuestros días queda constatada por el hecho de ser el material que más se produce en el mundo, con cerca de 1800 millones de toneladas al año. El crecimiento en el consumo de cemento está directamente relacionado con el aumento de la población mundial y con el desarrollo de los países (obras de ingeniería civil, infraestructuras, etc.). Se puede pensar que, al menos a corto plazo, el hormigón y el mortero seguirán siendo los medios más barato de construir, y su consumo no cesará de aumentar proporcionalmente al crecimiento de la población y al desarrollo, con lo que el cemento que es el componente activo de aquellos también lo hará. España es un país con una importante industria cementera. En el contexto mundial, nuestro país ocupa el séptimo puesto en cuanto a la fabricación de cemento. El número de sociedades cementeras es de 13, aunque, por la posición accionarial de uno de los grandes grupos en una de estas sociedades y de dos de aquellos en la titular de la importante instalación de molienda de Arguineguín (Gran Canaria), podrían considerarse solamente 11. La capacidad “efectiva” de clínker, es decir, la de los hornos que funcionan normalmente, supera los 32 millones de toneladas anuales, mientras la “de reserva” es de poco menos de 1.9 millones de toneladas anuales. La capacidad anual de molienda de cemento alcanza, casi, los 49 millones de toneladas. Las capacidades citadas corresponden a 36 plantas con proceso de producción completo y 5 plantas de molienda, de las que dos ya fueron en su día instaladas con esta finalidad y cuentan con unas altas capacidades unitarias —las que funcionan en las Islas Canarias, donde no existen calizas y sí en cambio grandes reservas de materias puzolánicas— y otras tres son el resultado de la parada de hornos actualmente ineficaces. Cabe destacar tres aspectos característicos del conjunto de las instalaciones del sector cementero español: - El estratégico reparto por la totalidad del territorio nacional, tanto peninsular como insular. - Un claro predominio de las de gran capacidad unitaria. - Y su alto desarrollo tecnológico. En el mapa de la figura 1.1 puede comprobarse que el reparto geográfico de los centros de producción permite el abastecimiento desde más de uno de ellos a cualquier punto del territorio nacional, mientras que la situación de muchas de aquéllas, algunas dotadas incluso de facilidades portuarias propias y otras muy próximas a los puertos, posibilita las exportaciones por vía marítima de clínker y de cemento. Mientras la capacidad global del sector permite cubrir la demanda del mercado actual y del próximo futuro, el predominio de centros de producción con altas capacidades unitarias -cuyo porcentaje es muy superior al de otras grandes potencias cementeras europeas,- permite el normal servicio del cemento que puedan precisar cualquier tipo de grandes obras como las de infraestructura que están en pleno desarrollo o en fase de proyecto en nuestro país. Como se constata en la tabla 1.1 sobre la capacidad de producción de la industria del cemento española, que resume la información más detallada sobre cada uno las fábricas que aparece a continuación, son 26 los centros de producción que igualan o sobrepasan la capacidad anual de un millón de toneladas, y entre ellos 5 alcanzan o superan los dos millones, mientras uno de ellos, con algo más de 3 millones de toneladas, se cree que es el mayor de Europa. Otros 16 enmarcan sus capacidades anuales entre las 500000 toneladas y el millón de toneladas, de las que 4 alcanzan casi el millón, quedando solamente otros 4 por debajo del medio millón de toneladas/año, tres de las cuales se dedican a la fabricación de clínker y/o cemento blanco. Existen 34 fábricas de cemento gris con una capacidad de producción de clinker efectiva de unos 30.5 millones de toneladas al año, de ellas 4 fabrican clinker blanco con una capacidad de producción efectiva de

- 2. 2 unos 1.1 millones de toneladas. Además existen 2 fábricas de cemento blanco exclusivamente (Tudela Veguin y CEMEX-Vilanova) con una capacidad de producción 303000 toneladas. Refiriéndonos a Asturias existen dos fábricas, una de cemento gris en Aboño (GIJON) con una capacidad de producción de cemento 2.4 millones de toneladas al año, y que tiene la vía seca y húmeda y otra de cemento blanco en Tudela Veguin (OVIEDO) con una capacidad de producción de cemento 200000 toneladas al año. En la figura 1.2 puede verse la propiedad (Grupos) y la cuota de mercado de cada uno de ellos en el sector cementero. Figura 1.1.- Situación de los centros de producción de cemento en España.

- 3. 3 Figura 1.1.- Situación de los centros de producción de cemento en España. Empresas españolas.

- 4. 4 Tabla 1.1.- Capacidad de producción de la industria del cemento española (Miles de toneladas anuales).

- 5. 5 Tabla 1.1.- Capacidad de producción de la industria del cemento española (Miles de toneladas anuales).

- 6. 6 Figura 1.2.- El sector cemento a nivel nacional. En la tabla 1.3 se da la producción del sector cementero por Comunidades Autónomas y en la 1.3 el consumo de cemento por Comunidades Autónomas. Tabla 1.2.- Producción del sector cementero por Comunidades Autónomas.

- 7. 7 Tabla 1.3.- Consumo de cemento por Comunidades Autónomas. En la tabla 1.4 se da la evolución de la producción y el comercio exterior del cemento en la Unión Europea. Tabla 1.4.- Evolución de la producción y el comercio exterior del cemento en la Unión Europea. En la tabla 1.5 se da la producción mundial de cemento, donde se muestra que China es el primer productor mundial con 625 millones de toneladas, lo que representa el 32 % de la producción.

- 8. 8 Tabla 1.5.- Producción mundial de cemento. En la figura 1.3 se puede ver la evolución de la producción mundial de cemento desde el año 1995 hasta el 2003, años en que la producción ha sido de 6 1420 10x y 6 1860 10x toneladas respectivamente. Se espera que aumente a un ritmo de crecimiento de un 4.8 % anual hasta el 2008, alcanzándose las 6 2500 10x toneladas, con un valor de 6 181000 10x dólares, lo que hace que el precio medio de la tonelada se sitúe en los 74 dólares. En la figura 1.4 se da la distribución de la producción mundial de cemento por países, en los años 1995 y2003, observándose que el mayor productor mundial con diferencia es la China, que ha pasado de un 31 % en el año 1995 a un 40 % en el 2003. En este último año España se ha situado en el sexto puesto en el mundo y el primero europeo. Figura 1.3.- Producción mundial de cemento desde el año 1995 hasta el 2003.

- 9. 9 1995 2003 Figura 1.4.- Distribución de la producción mundial de cemento por países, en los años 1995 y2003. 2.-Definición de cemento. Cemento Portland. Los cementos se pueden definir como aquellas sustancias adhesivas, naturales o artificiales, con las que se pueden formar masas plásticas que son capaces de unir entre si a fragmentos o masas de materiales sólidos con una distribución granulométrica determinada, que generalmente recibe el nombre de agregado, formando un conjunto totalmente compacto. Asimismo con la masa plástica de cemento pueden unirse distintas piezas entre si, realizarse recubrimientos, enlucir, realizar reparaciones, etc. La unión se produce mediante el endurecimiento del cemento desde el estado plástico. La definición anterior incluye o abarca a un gran número de sustancias muy diferentes entre si, que tienen poco en común excepto su adhesividad. Así se tienen cementos inorgánicos y orgánicos. Además la importancia científica y técnica de los diferentes tipos de cemento es muy desigual, lo que ha dado lugar a una restricción de la definición de cemento hacia un grupo de sustancias adhesivas, que son las masas plásticas empleadas para producir la adhesión entre rocas clasificadas (Arena, gravilla y grava), ladrillos, etc., que es la práctica que se usa en la construcción de edificios e ingeniería civil. Los cementos de esta clase también tienen en común cierta relación química, ya que ellos están formados por mezclas que contienen compuestos de cal como constituyentes principales. El término “Cementos” en ese sentido más restrictivo llega a ser equivalente al término “Cementos calcáreos”, aunque también pueden incluirse ciertos compuestos de magnesio.

- 10. 10 Los cementos orgánicos están basados en los polímeros y debido a su alto coste su uso es muy limitado en comparación con el de los inorgánicos. Generalmente se usan como adhesivos tipo pegamentos y colas. Sin embargo, están empezando a desarrollarse, principalmente en los Estados Unidos, usos a gran escala como ligantes de agregados, por ejemplo, como material de endurecimiento rápido para carreteras dañadas y cubiertas de puentes. Dentro de este tipo de cementos puede citarse al metil metacrilato, que es un monómero que endurece “in situ” por polimerización. Los cementos inorgánicos más importantes son aquellos productos, (naturales) o artificiales, que tienen como constituyentes principales compuestos de calcio, que tienen la propiedad de que al mezclarlos con determinados productos líquidos, fundamentalmente agua, forman masas plásticas que a medida que pasa el tiempo van aumentando su resistencia a la compresión y volviéndose rígidas, es decir endurecen y cohesionan. Normalmente la masa plástica se realiza al mezclar el cemento con agua y el endurecimiento se produce por reacción química con los componentes del con el agua (HIDRÓLISIS) y por absorción de agua formándose compuestos hidratados (HIDRATACIÓN). Los cementos inorgánicos del tipo anterior pueden clasificarse en dos grandes grupos: HIDRÁULICOS y NO HIDRÁULICOS. Los cementos hidráulicos son aquellos en que la masa plástica aumenta su resistencia tanto al aire como bajo el agua, es decir pueden ser usados como cementos bajo el agua. No solo endurecen por reacción con el agua, sino que se forman compuestos que resisten a su acción. Sin embargo, los no hidráulicos no pueden ser usados bajo el agua (Sus productos de hidratación no son resistentes al agua) y solo endurecen al aire, así las cales no hidráulicas (cales aéreas o duras) endurecen al aire por combinación del CO2, formando otra vez CaCO3, pero bajo el agua solo forman una pasta de Ca(OH)2 que no endurece. Dentro de los cementos inorgánicos hidráulicos el más importante es el cemento portland y su predominancia en la industria de la construcción y en las grandes obras de ingeniería civil es tal que cuando se habla simplemente de cemento se sobreentiende que es del cemento portland. 3.-Aspectos históricos. El empleo de morteros para fijar, bien piedras naturales o bien piezas artificiales, se remonta a épocas muy antiguas. Los primeros que se emplearon son aquellos cuyo poder adherente resulta de los procesos físicos de desecación y contracción. Estos morteros conservan indefinidamente sus propiedades en el aire, mientras que en contacto con el agua pierden su cohesión por desagregarse el elemento adherente. En las ruinas de Nínive y Babilonia se han encontrado como morteros el barro y la pez mineral. Los egipcios edificaron en un principio con barro del Nilo, pero muy pronto empezaron a utilizar morteros artificiales, como el yeso y la cal. El yeso fue el mortero empleado en la construcción de casi todas las pirámides. Trozos de mortero, procedentes de un sepulcro de la quinta dinastía (unos 2600 años a. de J.C.) presentaban, juntamente con el yeso, carbonato cálcico, mezcla que es característica de los morteros egipcios. Sin embargo, los antiguos egipcios también conocían la cal viva, según ha demostrado el análisis de un trozo de mortero procedente de la pirámide de Chefren. Los romanos emplearon el yeso para enlucidos y moldeados y la cal para las construcciones. Desde 200 años a. de J.C. se conocía la aplicación de aditivos hidráulicos como ladrillo pulverizado y toba volcánica, esta última se conocía con el nombre de tierra puzolánica, aquel “polvo que, por naturaleza, realiza cosas asombrosas”, como se expresaba P. VITRUVIO en el año 13 a. de J.C. Entre esas cosas estaba el hacer firmes a las presas bajo el agua del mar. VITRUVIO también describió las propiedades de la cal, indicando las proporciones do mezclas más convenientes para los morteros aéreos e hidráulicos. Las puzolanas de la antigüedad eran, ante todo, las cenizas volcánicas de la isla griega de Santorin, del grupo de las Cícladas y las de Pozzuoli en el viejo puerto de Nápoles de donde deriva su nombre. En tierras alemanas los romanos emplearon, como puzolana, polvo de ladrillo y quizás también el trass. Este pertenece al grupo de las cenizas volcánicas, que en el caso del trass de la región del Rhin es lave del volcán del lago

- 11. 11 Laach (Eifel) y en el caso de la región de Baviera, probablemente, es el producto resultante de un meteorito proyectado en la falla de Nordlingen. Hasta el siglo XVIII se empleaban en todos los países la cal blanca y el ladrillo molido o triturado para la preparación de los morteros. En algunas regiones (Ilarz, Turingia, París, etc.) estuvo muy generalizado el empleo del yeso como elemento activo del mortero. La transición del mortero hidráulico de cal y tierras puzolánicas (trass o harina de ladrillos), sobre el que todavía se apoyaba la construcción, al mortero de cemento Portland, se realizó en la Europa occidental entre 1800 y 1850. El francés B.F. BELIDOR (1698-1761) subraya, en su libro acerca de las obras hidráulicas, no solo el antiguo mortero hidráulico, sino también la aptitud, para lograr la misma finalidad de fabricar mortero hidráulico, de cierta cal, cuya calcinación daba lugar a un producto de color amarillo. Según H.B. SAUSSURE (1740-1799) la sílice presente desempeñaba un papel decisivo. En 1756, el ingeniero inglés J.SMEATON (1724-1792) fue llamado para construir un nuevo faro en Eddystone Roock en la costa de Cornwall al quedar destruido por un incendio el que existía previamente. Las condiciones de trabajo en una obra marítima requerían buscar un material adecuado, lo que le llevo a hacer un estudio metódico con el fin de buscar la mejor composición del cemento. Fabricó cementos de diversas piedras calizas, y en contra de la opinión que por aquel entonces prevalecía, Smeaton encontró que los mejores cementos eran los que se hacían de roca blanda impura (mayor proporción de materia arcillosa en su composición) en lugar de la piedra dura pura que era la que se prefería anteriormente. Además observó que la calidad del cemento se podía medir por la relación con el contenido do arcille de la piedra. Llegó a la conclusión de que únicamente las calizas que poseen una determinada proporción de arcille son las que, después de calcinadas, producen un cemento adecuado. Era, pues, la primera ocasión en que se reconocían las propiedades de las cales hidráulicas. Por entonces, los descubrimientos de Smeaton hicieron pocos progresos, y durante mucho tiempo aún mantuvieron la supremacía las viejas mezclas de cal grasa y puzolana, base de ¡os morteros romanos. Sus notables descubrimientos, que demostraban que las cales hidráulicas debían sus propiedades especiales a los constituyentes arcillosos de ciertas calizas, recibieron muy poca atención de los ingenieros y químicos de su tiempo. J. PARKER, en base a los descubrimientos de Smeaton y utilizando las margas de las orillas del Támesis, obtuvo una cal hidráulica a la que denominó “cemento romano” y que patentó en 1796. Esta cal, que era muy hidráulica, fraguaba rápidamente y alcanzaba una resistencia relativamente considerable. Por aquella misma época, el francés L. J. VICAT (1786- 1861), conocido por sus aparatos para la determinación del fraguado, y el alemán J.F. JOHN (1782-1847), entre los años 1815-1819, de modo independiente, pero trabajando ambos según un plan científicamente organizado, encontraron que un contenido de arcilla en la caliza del orden del 27 al 30 % o bien una parte de arcilla por tres de cal, constituían la composición más favorable para la fabricación del clinker de cemento. L.J. VICAT preparó una cal artificial, calcinando una mezcla íntima de caliza y arcille molidas conjuntamente en húmedo. Con dicha cal construyó el primer puente sobre el río Dordoña. Este proceso puede considerarse como el primer chispazo en la fabricación del cemento Portland artificial. En la calcinación de piedra caliza se hallaban algunas veces terrones de material aglutinado en las zonas de calor más intenso. Por lo común dichos terrones se desechaban porque eran difíciles de moler; pero era inevitable que alguna vez ese material desechado atrajese la atención de algún químico o ingeniero curioso. Entre los primeros químicos e ingenieros que participaron en la producción del nuevo cemento son de mencionar HIGGINS (1780), BERGMAN (1780),PARKER (1796), JOHN (1819) y FROST (1822). La fecha de la invención del cemento Portland no es fácil de fijar. El atribuirse el invento a JOSEPH ASPDIN, constructor de Leeds, es sólo cierto en parte. Su primera patente data de 1824 y en ella se reconocía el valor de los terrones aglutinados. Se observó que cuando esa escoria dura o clinca se molía y se

- 12. 12 mezclaba con agua, producía un cemento muy superior. El mortero (cemento, arena y agua) fraguado que se producía con este cemento era semejante a la piedra natural extraída de las canteras de Portland (Inglaterra), lo que indujo a J.ASPDIN a darle el nombre de cemento Portland. Aspdin aunque empleaba un proceso de fabricación similar al del cemento Portland, adolecía de un defecto de cocción, ya que la calcinación de la mezcla artificial de dos componentes solamente estaba orientada a lograr una descarbonatación completa. El resultado era un producto de baja calidad. Sin embargo, puede decirse que el verdadero descubridor del cemento Portland fue J.C. JOHNSON en 1844, al observar que los nódulos sobrecocidos encontrados en los hornos de Aspdin, aunque fraguaban lentamente después de molidos, daban mejor cemento que el producto fabricado normalmente. Johnson mejoró las proporciones de caliza y arcilla y elevó la temperatura de trabajo de los hornos, sugiriendo que llegar a un principio de fusión era la condición principal para la fabricación del cemento Portland. El usar temperaturas más altas permite la producción de silicatos de más alto contenido en cal, que son los que hacen que se desarrolle más rápidamente la resistencia del hormigón. Hasta ese momento el trabajo se desarrollaba de un modo empírico, y solo, en fechas relativamente recientes, puede empezarse a hablar de un estudio sistemático y científico de los cementos. El avance principal lo dieron las extensas investigaciones teórico - prácticas de L.J.VICAT, que hicieron meritoria su labor por el gran número de materiales estudiados, la principal conclusión de sus trabajos fue que la sílice de la arcilla era el principal causante de los procesos de endurecimiento. Poco a poco el cemento Portland fue alcanzando preponderancia sobre el cemento de poca calcinación. A ello contribuyó en gran manera el invento de la máquina de vapor con la creación de redes ferroviarias y el desarrollo de grandes obras marítimas, que exigían importantes trabajos, tales como puentes, fundaciones, diques, etc. Todo ello llevaba consigo el empleo de conglomerantes que pudieran endurecer bajo el agua, resistir su acción prolongada y poseer unas características mecánicas aceptables. A esa gran expansión también contribuyó el descubrimiento y la aplicación del cemento armado en las construcciones. Así en 1867 Monier obtuvo una patente para la fabricación de depósitos, cubiertas, etc. de cemento armado, después de que hubiera construido en 1861 grandes macetas para plantas, reforzadas por una armadura interior de hierro. Los dos grandes maestros que materialmente contribuyeron a la solución de los mayores problemas fueron W. MICHAELIS (1840-1911) y H. LE CHATELIER (1850—1936), cuyas primeras publicaciones aparecieron entre 1868 y 1880. Ya a finales del siglo XIX resultó meritoria la colaboración del sueco TÓRNEBOHM. Por espacio de unos tres cuartos de siglo después de su descubrimiento, el cemento Portland se continuó fabricando por métodos manuales y primitivos. Sin embargo, durante el siglo actual la fabricación del cemento Portland ha mejorado incesantemente. Así, de los primeros hornos para calcinar la piedra caliza que eran pequeños, verticales y de funcionamiento intermitente se ha pasado a los grandes hornos rotatorios de funcionamiento continuo. El primer horno rotatorio fue construido en los Estados Unidos por la Keystone Company (convertida después en la Atlas Cement Company), en Coplay, Pensilvania, en 1889. Tenía 7.5 m. de largo por 1.5 m. de diámetro. Este nuevo horno revolucionó la industria del cemento. Hoy no queda un solo horno vertical en los Estados Unidos, y se construyen hornos rotatorios de más de 150 m. de longitud y 4.5 m. de diámetro El trabajo sistemático sobre la constitución del cemento Portland comenzó en los Estados Unidos a principios del siglo actual. Los progresos continuaron en Alemania, Francia, Inglaterra, Italia, Suecia y otros países europeos y en Canadá. Hoy en día los centros de investigación se han extendido por todo el mundo y resulta arduo comparar toda la literatura que va surgiendo sobre esta especialidad.

- 13. 13 4.- Cemento Portland. Definición y composición. El cemento Portland es un ligante hidráulico inorgánico, polifásico artificial, que se obtiene (Figura 4.1) a partir de un producto intermedio denominado CLINKER, el cual se produce mediante la cocción a , aproximadamente, 1480 ºC, generalmente en hornos rotatorios, de una mezcla en proporciones preestablecidas de carbonato de calcio (CALIZA) y de un aluminosilicato (ARCILLAS O MARGAS) u otros materiales de una composición global similar y con la reactividad suficiente, previamente molidos y homogeneizados. Figura 4.1.- Proceso de fabricación del cemento.

- 14. 14 Durante el proceso de cocción se produce una fusión parcial y una recombinación de los componentes de las materias primas dando lugar a nódulos de CLINKER de 5-50 mm de diámetro, que esencialmente consisten en silicatos de calcio hidráulicos. Posteriormente el CLINKER mezclado con un 5 % de yeso (Sulfato de calcio dihidrato) se somete a un proceso de molienda del cual resulta el cemento portland. El motivo de añadir yeso es el de retardar (Controlar) el fraguado, ya que si solo se muele el clínker al mezclarlo con el agua fraguaría, casi inmediatamente, y no permitiría ni su manipulación ni su instalación. La retardación de la hidratación inicial del cemento depende de la presencia de los iones SO4 2- en el agua de amasado. Durante el proceso de molienda, pueden añadirse algunas adiciones: escorias siderurgicas, puzolanas naturales, cenizas volantes y piedra caliza molida. Estas adiciones consiguen que el cemento tenga propiedades especiales, generalmente resistencia al ataque por agresivos químicos. La incorporación al cemento de las diferentes adiciones da lugar a los distintos tipos de cemento definidos en la normativa española. En la tabla 4.1 puede verse la composición química típica de varios tipos de cementos portland y en la tabla 4.2 la composición de fase . Por su parte, en la figura 4.1 puede verse una micrografía de una sección pulida de clinker y un difractograma del clinker. Ambas técnicas, microscopía óptica y difracción de Rayos X, nos dan un análisis mineralógico cualitativo , pudiendo también servir para una determinación cuantitativa de las diversas fases presentes en el clinker. Tabla 4.1.- Composición química típica de varios tipos de cementos Pórtland.

- 15. 15 Tabla 4.2.- Composición de fases de los cementos Pórtland de la tabla 8.4.1. Figura 4.1.- (a).- Micrografía de una sección pulida de clinker (b).- Difractograma del clinker (A) Alita, (B) Belita y (F) fase ferritica.

- 16. 16 Así mismo, en la figura 4.2 pueden verse otras dos micrografías de secciones pulidas de clinker de cemento Pórtland, la (a) se refiere a un clinker de alto contenido en C3S, en la que se puede apreciar la presencia de MgO y la (b) a uno con, aproximadamente, igual cantidad de C3S y de C2S . El significado de la nomenclatura utilizada, que es muy usada en la química del cemento para simplificar las fórmulas, es la siguiente: OXIDO CaO SiO2 A12O3 Fe2O3 H2O Na2O K2O SO3 MgO TiO2 P2O5 CO2 SÍMBOLO C S A F H N K S M T P C Así, con dicha nomenclatura un compuesto como el silicato tricálcico de formula Ca3SiO5 = SiO2.3CaO vendría representado por C3S y un compuesto de fórmula 4CaO.3A12O3.SO3 por C4A3S. De la observación de la tabla 4.2 y de la figura 4.1, se deduce que los componentes mayoritarios del CLINKER son: - SILICATO TRICALCICO, C3S, (ALITA), en general 50 -70 % del total. - SILICATO DICALCICO, C3S, (BELITA), 15 - 30 % del total. - ALUMINATO TRICALCICO, C3A, 5 – 10 % del total. - FERROALUMINATO TETRACALCICO, C4AF , 5- 15 % del total. Figura 4.2.- Micrografías de secciones pulidas de clinker de cemento Pórtland, la (a) se refiere a un clinker de alto contenido en C3S, en la que se puede apreciar la presencia de MgO y la (b) a uno con, aproximadamente, igual cantidad de C3S y de C2S .

- 17. 17 Las propiedades y características de los cementos dependen, en gran medida, de la proporción que exista entre dichas fases. De esto se deduce que puede presentar dificultades sacar conclusiones del análisis químico tal como se muestra en la tabla 4.1. Otras fases presentes en el clinker, normalmente en cantidades mucho más pequeñas, pero que también tienen su importancia, son los sulfatos alcalinos (3K2SO4. Na2SO4 ), la periclasa (MgO), la cal libre, etc. (FASES MINORITARIAS). Usualmente en industria cementera los porcentajes de cada compuesto mayoritario (COMPOSICION POTENCIAL DEL CLINKER) , se deducen de la composición química del clinker mediante las ecuaciones de BOGUE (1955), en la que los óxidos han de ponerse en tanto por ciento. Dichas formulas , ampliamente utilizadas ,son : C4AF = 3.04Fe2O3 C3A = 2.65A1203 - 1.69Fe2O3 C2S = 8.60Si02 + 1.08Fe2O3 + 5.07A12O3 – 3.07CaO C3S = 4.07CaO – 7.60SiO2 – 1.43Fe2O3 - 6.72Al2O3 Las fórmulas anteriores solamente son válidas cuando 102 0.64 60 A F > = , que es el caso más común. En la deducción de las formulas se asume que: (1).- que la composición de las cuatro fases mayoritarias es la dada anteriormente (2).- que todo el óxido de hierro se encuentra combinado en el ferroaluminato tetracalcico (3).- que la alúmina restante lo esta en el aluminato tricalcico. Después se asumir lo anterior, la cal que aun queda (se deduce de la cal combinada la requerida para los compuestos anteriores) se reparte proporcionalmente entre el silicato tricalcico y el dicalcico. La cal combinada es la cal total, que se deduce por análisis químico, menos la cal libre que se determina por extracción con etilenglicol. La composición potencial del clinker también se puede determinar mediante los diagramas de fases, pero es un método que no se utiliza usualmente. La denominación de composición potencial se debe a que se asume que : (1)- La composición de las fases del clinker es la de los compuestos puros, no teniendo en cuenta que su composición en el clinker industrial puede diferir de forma notable ya que dichas fases pueden contener significantes proporciones de iones sustituyentes (Soluciones sólidas). No se tienen en cuenta las impurezas tales como el MgO y los álcalis (K y Na). (2).- El conjunto de óxidos alcanza el equilibrio y que durante el enfriamiento también se está en condiciones de equilibrio, con lo que las reacciones de formación del clinker han proseguido hasta que se han completado totalmente.

- 18. 18 Ambas situaciones no se dan completamente en la práctica, con lo que posiblemente la composición potencial (posible pero no de hecho) no será igual a la composición mineralógica real. Normalmente las formulas de BOGUE dan por defecto la cantidad de ALITA y por exceso la de BELITA. Por su parte, las cantidades de aluminato tricalcico y de ferroaluminato tetracalcico pueden desviarse de forma significativa de la composición real. En la tabla 4.2 pueden verse los resultados obtenidos aplicando las fámulas de BOGUE a los cementos de la tabla 4.1. El total difiere de 100 ya que no se han tenido en cuenta los componentes minoritarios, como son: los álcalis, el óxido de magnesio, el SO3, el residuo insoluble y la pérdida por calcinación. De la observación de los resultados de las tablas anteriores se deduce que pequeños cambios en la composición química (Análisis químico), puede dar lugar a grandes cambios en la composición potencial. Así, si se comparan los cementos 1 y 2 se deduce que una disminución de un 1 % en el Al2O3, con el correspondiente aumento en el Fe2O3, disminuye el contenido del C3A y del C2S en un 4.3 y 3.7 % respectivamente y aumenta el del C4AF y del C3S en un 3.1 y 4.3 % respectivamente. Similarmente, si se comparan entre si los cementos 4 y 5 observa que una disminución de un 1% en el CaO, con el correspondiente aumento en el SiO2 disminuye el contenido del C3S en un 11.6 % aumentando en el mismo porcentaje el de C2S. Puesto que las propiedades de los cementos portland dependen de la proporción y tipo de compuesto presentes, las ecuaciones de BOGUE son útiles ya que ofrecen un modo muy simple de determinar la composición mineralógica a partir de su análisis químico. Si se aplican las formulas de BOGUE con el análisis químico cemento en lugar de con el clinker, entonces el yeso contribuye a la cal total, con lo cual debe de ser corregida deduciéndole una cantidad dada por 0.7SO3. Puesto que parte del sulfato proviene del clinker y puede no estar en forma de sulfato de calcio, este procedimiento introduce un pequeño error. El cálculo de las fórmulas de BOGUE puede modificarse para utilizarlo con clinkeres en los cuales la composición de la fase ferrítica difiera notablemente de C4AF. Esto no es usual para los clinkeres de los cementos portland ordinarios pero si es importante para los cementos portland resistentes a los sulfatos donde el compuesto se aproxima a C6AF2 (C4AF + C2F) y no existe el C3A. Un resumen de las principales características de los componentes principales del cemento puede verse en la tabla 4.3. A partir de ellas se pueden diseñar cementos con características especiales, tales como alta resistencia mecánica inicial, bajo calor de hidratación, alta resistencia a los sulfatos, etc. Por su parte, en la figura 4.3 se da el desarrollo de resistencias mecánicas, medido en pastas de componentes principales puros y de cemento. En el caso del cemento, cada uno de los componentes contribuye a la resistencia total y la contribución relativa de cada uno de ellos puede verse en la figura 4.4.

- 19. 19 Tabla 4.3.- Componentes principales del cemento portland y sus características. Densidad 3 kg m 3150 3280 3030 3770

- 20. 20 Figura 4.3.- Desarrollo de resistencias mecánicas a la compresión, en función del tiempo, para los componentes individuales del cemento y para el propio cemento.

- 21. 21 Figura 4.4.- Contribución relativa a la resistencia del cemento de cada uno de los componentes individuales. C3S = 60 %, C2S = 20 %, C3A = 10 %, C4AF = 10 %

- 22. 22 5.-Componentes minoritarios del clinker.. 5.1.- Introducción. Además de los cuatro componentes principales, el CLINKER industrial puede contener o contiene como fases distintas otros componentes en menor proporción y que se denominan minoritarios. La proporción en que estén presentes en las materias primas influye en el modo en que va a estar presentes en el CLINKER, bien en los compuestos mayoritarios como impurezas o bien formando nuevos compuestos, que serán minoritarios. Se introducen en el crudo, debido a las impurezas que acompañan a los componentes mayoritarios (Calcáreo y arcilloso) El contenido de dichos materiales esta condicionado por ley o por valores obtenidos experimentalmente. Los más importantes son: (1).- El OXIDO DE CALCIO (CaO). (2).-EL OXIDO DE MAGNESIO (MgO). (3).-LOS ALCALIS (K2O , Na2O) (4).-EL AZUFRE. (5).-LOS CLORUROS (6).-LOS FLUORUROS (7).-EL FOSFORO. (8).-OXIDO DE TITANIO. (9).-METALES PESADOS. A pesar de estar presentes en cantidades relativamente pequeñas pueden jugar un papel muy importante en el proceso de fabricación del clinker y en sus propiedades finales. En la figura 5.1.1 se muestra lo anterior. Como se ve los componentes secundarios tienen su importancia ya que: 1 .-Pueden influir en las reacciones de formación del clinker que tienen lugar en el horno, a través de una reducción de la temperatura de formación de la fase líquida y modificaciones en las reactividades de las fases sólidas que se forman en el proceso de clinkerización. 2.-Pueden causar problemas de operación en las instalaciones (Horno e intercambiador de calor) formando anillos, incrustaciones, acumulaciones, etc . 3.-Pueden afectar al medio ambiente (Emisiones por chimenea). 4.-Pueden afectar a las propiedades del clinker producido, causando cambios en la cantidad relativa de los componentes principales o en las reactividades individuales de esas fases o por la formación de nuevas fases que tienen una contribución individual a la calidad del clinker. 5.2.- Oxido de calcio. El óxido de calcio deriva de su no combinación total con el silicato dicálcico para formar el silicato tricálcico, según la reacción: C + C2S → C3S Esta cal libre reacciona con el agua formando el hidróxido: CaO + H2O → Ca(OH)2 Dicha reacción tiene una velocidad pequeña y tiene lugar cuando las reacciones de los componentes mayoritarios del cemento prácticamente ya han finalizado (masa endurecida). Como hay aumento de volumen pueden aparecer grietas junto a los granos de cal , que pueden disminuir considerablemente la resistencia mecánica del hormigón o el mortero, o incluso provocar su desintegración. Por tanto, hace que los cementos presenten inestabilidad en volumen.

- 23. 23 Figura 5.1.1.- Influencia de los componentes minoritarios del clinker.

- 24. 24 5.3.- Oxido de magnesio. El óxido de magnesio deriva, fundamentalmente, de la dolomita (MgCO3.CaCO3) y/o de la magnesita (MgCO3 ), que suelen acompañar a la caliza. Otros orígenes pueden ser ciertas rocas ígneas, ciertas arcillas y las escorias de horno alto. Si esta en un contenido inferior al 2 % entra en solución sólida en las fases principales del CLINKER (Componentes mayoritarios) donde sustituye al CaO (Mg2+ → Ca2+ ). Contenidos típicos son: ALITA : 0.5 – 2 % BELITA : 0.5 % FASE ALUMINATO: 1.4 % FASE FERRITICA : 3.0 % SWAYZE ha encontrado que la fase ferrítica en equilibrio con C3S, C2S, C3A y fase liquida tiene una composición ligeramente más rica en hierro (C6AF2), que la correspondiente al C4AF si no existe MgO y más próxima a la del C6A2F si el MgO esta presente. Por encima de ese contenido (2 %), aparte de entrar en solución sólida, aparece como MgO (periclasa), cuyo tamaño de cristal depende de la velocidad de enfriamiento del clinker y que reacciona con el agua formando el hidróxido: MgO + H2O → Mg(OH)2 Dicha reacción tiene una velocidad pequeña y, por tanto, tiene lugar cuando las reacciones de hidratación de los componentes mayoritarios del cemento prácticamente ya han finalizado y la masa de cemento ya ha fraguado y endurecido. Como hay aumento de volumen pueden aparecer grietas junto a los granos de periclasa, que pueden disminuir considerablemente la resistencia mecánica del hormigón o el mortero, o incluso provocar su desintegración. Debido a que el oxido de magnesio es muy nocivo, las normas limitan su contenido en los cementos. El MgO tiene una influencia beneficiosa en la aptitud a al cocción del crudo, ya que disminuye la temperatura de aparición de la fase liquida. 5.4.- Álcalis y azufre. Los álcalis (K2O y Na2O) están entre los elementos más ampliamente distribuidos en la naturaleza y se encuentran en pequeñas cantidades en todas las materias primas usadas en la fabricación del clinker, pero principalmente en el componente arcilloso y distintas rocas ígneas (Feldespatos, micas, etc) y en menor cuantía en las cenizas del carbón, si este se utiliza como combustible en el horno. El azufre procede principalmente de la pirita o marcasita (FeS2) y de los sulfatos que suelen estar presentes en las materias primas utilizadas en la fabricación del cemento y en el combustible utilizado (Azufre píritico, sulfato y orgánico). El gas natural tiene un contenido nulo de azufre, el fuel-oil pesado hasta un 3.5 % y los carbones un 1.1 % de media. El componente arcilloso usado en la fabricación del clinker contiene, usualmente, pequeñas proporciones de compuestos de azufre, como PIRITAS, SULFATOS y más raramente como compuestos orgánicos. En la usual atmósfera oxidante del horno rotatorio, a partir de los compuestos de azufre del combustible y del crudo se produce SO3 gaseoso (Tostación de los sulfuros que nos da SO2, que luego reacciona con el oxígeno para dar SO3, 2SO2 + O2 → 2SO3

- 25. 25 y descomposición de los sulfatos CaSO4 → CaO + SO3 ). El crudo al pasar a través del conjunto intercambiador de calor - horno se va calentando y absorbe compuestos de azufre de los gases. La primera reacción es con los álcalis y, en particular, con el potasio y posteriormente con el calcio para formar sulfatos. La cantidad de compuestos de azufre en el crudo aumenta y alcanza un máximo para una temperatura entre 700 y 800 ºC. Cuando el crudo llega a zonas de temperatura más alta en el horno rotatorio los sulfatos alcalinos se volatilizan y el sulfato de calcio, si esta presente, se descompone dando SO3 , el cual conjuntamente con aquellos se unen a los gases del horno . Los sulfatos alcalinos en forma de vapor al bajar la temperatura condensan bien sobre el horno y el intercambiador de calor formando incrustaciones, anillos o acumulaciones o bien condensan sobre el crudo. En este último caso retornarían a la zona de clinkerización , junto con los nuevamente formados por reacción del SO3 que viene con los gases y el crudo. Una parte puede salir con el clinker, debido a su baja volatilidad, y otra volver a volatilizarse y unirse a los gases dando lugar a un ciclo cerrado de álcalis y azufre dentro del horno (Figura 5.4.1). Figura 5.4.1.- Ciclo cerrado de álcalis y azufre. Finalmente una pequeña fracción se escapa por la chimenea con el polvo arrastrado por los gases. Este polvo que se recoge en los precipitadores electrostáticos puede alimentarse al horno, lo que haría que el azufre y los álcalis vuelvan al ciclo.

- 26. 26 Si hay un exceso de álcalis con respecto al SO3, 2 2 3 Na O K O SO + > 1, que es el caso más usual, aquellos, preferentemente, se combinan con los óxidos de azufre derivados de los sulfuros y sulfatos, formando soluciones sólidas de sulfato de sodio y de potasio, K2S04 - Na2SO4 [(K, N)S2] estables a altas temperaturas. El K2O se combina preferencialmente con el SO3 y en ese sentido se ha detectado la presencia de K2SO4 en clínkeres industriales. Además, si es posible dependiendo de la relación K2O/Na2O en el crudo, la solución sólida tiende a tener una composición aproximada a 3K2SO4.Na2SO4 ( K2O/Na2O = 3). ‘ Los álcalis en exceso con respecto al SO3 entonces entran en solución sólida en los componentes mayoritarios, así parece que se forman los compuestos: NC8A3 , KC8A3 , [(K,N) C8A3 (Aluminato tricálcico rico en álcalis) y KC23S12 (Silicato dicálcico rico en álcalis ) . Se considera que el KC23S12 hidrata más rápidamente que el C2S. Por su parte el NC8A3 lo hace más lentamente que el C3A. Los compuestos anteriores también pueden reaccionar con el CaSO4 según las reacciones: Na2O.8CaO.3A1203 + CaSO4 → Na2SO4+ 3C3A K2O.23CaO.12SiO2 + CaSO4 → K2S04+ 12C2S Si existe un exceso de SO3 con respecto al que puede combinarse con los álcalis presentes, 2 2 3 Na O K O SO + < 1, caso poco usual en los clinkeres ordinarios, se forman soluciones sólidas de sulfato de sodio y de potasio, K2SO4 - Na2SO4 , por ejemplo de 3K2SO4.Na2SO4 si es posible. Después se forma una sal doble que contiene calcio (2CaSO4.K2SO4). Ocasionalmente cuando el exceso de sulfato aún es mayor puede formarse la anhidrita ( b- CaSO4). El SO3 reacciona en el intercambiador con el CaCO3 para dar CaSO4 y como tal vuelve a entrar en el proceso de cocción. Al llegar a la zona de sinterización dicho sulfato se descompone dando CaO y SO3 . Este último vuelve a entrar en el circuito de los gases. Sin embargo una parte del CaSO4 sale con el CLINKER. Este CaO que sale combinado en forma de sulfato de calcio no es utilizable para la formación del silicato tricálcico, por lo que el contenido de C3S en el clinker disminuye, siendo perjudicial para su calidad. Los sulfatos alcalinos presentes en el clinker son fácilmente solubles en agua, por ejemplo 3K2SO4.Na2SO4 y juegan un papel importante en las propiedades del cemento, ya que aumentando su cantidad aumentan las resistencias iniciales, ya que actúan sobre la velocidad con que los silicatos reaccionan con el agua. Sin embargo, las resistencias disminuyen a largo plazo. En la figura 5.4.2 se muestra la influencia de los álcalis solubles en las resistencias. Los sulfatos alcalinos en el clinker tienen la ventaja de haber reducido, al combinarse el SO2 con los álcalis, los taponamientos de crudo en el intercambiador y la formación de anillos en el horno. Los álcalis influyen negativamente en la durabilidad de los morteros y hormigones que contengan áridos reactivos constituidos por sílice hidratada amorfa, como son los ópalos, calcedonias, andesitas, cristobalitas, etc., dando lugar a compuestos expansivos que perjudican la adherencia entre los áridos y la pasta y que incluso pueden destruir al propio hormigón o mortero. En España, la incidencia de áridos reactivos es muy baja. Aparte de este efecto pernicioso, los álcalis solubles pueden ser peligrosos por producir eflorescencias, aumentar la retracción hidráulica, acelerar el fraguado del cemento y poder corroer a determinados vidrios puestos en contacto con los morteros u hormigones

- 27. 27 Figura 8.5.4.2.- Influencia de los álcalis solubles en las resistencias. De acuerdo con la practica la expansión por los álcalis se evita, en el caso de utilizar áridos sensibles, si el contenido no supera ciertos limites. En la tabla 8.5.4.1 se dan los contenidos de Na2O equivalente + 2 2 2 2 Na O K O M Na O K O M , es decir Na2O + 0.659K2O según el tipo de cemento. Tabla 8.5.4.1.- Contenidos máximos de Na2O equivalente según el tipo de cemento. En aquellos casos en que se exija un cemento con bajo contenido en álcalis activos, pero las materias primas disponibles tienen un contenido en álcalis que hacen que el CLINKER obtenido rebase el limite exigido, es necesario retirar una fracción de los gases del horno antes de su entrada en el intercambiador de calor, al objeto de eliminar una fracción de los álcalis vaporizados y que no condensen sobre la carga del horno. La existencia en el crudo de un exceso de álcalis sobre la cantidad que se puede combinar con los gases derivados del azufre, presenta la ventaja de que pueden emplear combustibles con un contenido alto de azufre, sin que sean emitidas cantidades significativas de SO2 con los gases del horno. Sin embargo, altos contenidos en azufre (por encima de los contenidos que se pueden combinar con los álcalis) dan lugar a elevadas emisiones de SO2 con los gases residuales, taponamiento de crudo en el intercambiador y formación de anillos de costra en el horno rotatorio. Hay evidencias de que en presencia del C3A, aunque no del C4AF, la formación del C3S se ve reducida por la presencia de altos contenidos de SO3. Esto se contrarresta si esta presente el MgO. Así, una combinación de contenidos altos de SO3 y bajos de MgO puede ser perjudicial para el desarrollo de resistencias en edades tempranas.

- 28. 28 Pequeñas cantidades de CaSO4 (0.5 %) pueden estabilizar el b -C2S y cantidades mayores el a’-C2S. La extensión de la solución sólida en el a’-C2S es de 1 .7 % de moles de CaSO4 a 1000 º C y de 1.1 % de moles a 1200 ºC. Los iones sulfato, SO4 2- , a diferencia de los iones fosfato , PO4 3- , no descomponen al silicato tricálcico, pero la acción combinada de los iones sulfato SO4 2- y de los iones aluminio, Al3+ , conducen a la formación preferencial de una solución sólida de β–C2S rica en aluminio y sulfato, siempre y cuando no haya presencia de MgO o álcalis. La presencia del MgO contrarresta el efecto adverso del aluminio y de los iones sulfato en la formación del C3S. Los iones Fe3+ y SO4 2- no dificultan la formación del C3S, aún en ausencia del MgO. Por tanto, debe ser cuidadosamente vigilado el contenido de SO3 y MgO en los crudos. En los cementos el contenido de azufre expresado como SO3 es mucho mas elevado que en el clinker debido a la adición de yeso como regulador de fraguado. A fin de evitar problemas de expansión por la acción de los sulfatos, el contenido de SO3 se encuentra limitado en los cementos al 4.5% como máximo. 6.- Clasificación de los cementos. Tipos. 6.1.- Introducción. Normas UNE. La clasificación de los cementos se puede hacer según diferentes criterios. Las principales características distintivas en las que pueden basarse dichos criterios pueden ser: (I).-Las clases o categorías resistentes (Resistencias mecánicas mínimas o medias, usualmente la resistencia a la compresión a los 28 días). (II).-Los tipos de cemento (Cementos portland, cementos siderúrgicos, cementos puzolánicos, etc.). (III).-Las propiedades características especiales más importantes (Bajo calor de hidratación, resistencia frente medios agresivos por ejemplo, sulfatos, rápido desarrollo de resistencias, etc.). El criterio diferencial principal de la “Categoría resistente” para la clasificación de los cementos es el adoptado por la NORMA DIN 1164 de la antigua República Federal Alemana, el de los “ Tipos de cemento” es el adoptado por la NORMA TGL 28101/102 de la antigua República Democrática Alemana y el de las “Propiedades características más importantes” sirve como base a la NORMA ASTM C 150-76a de los Estados Unidos y al CEMBUREAU de Paris. En cada uno de estos criterios principales de clasificación se pueden utilizar los demás a efectos de posteriores subdivisiones. AENOR ha publicado una serie de NORMAS UNE para Cementos, elaboradas por subcomité SC3 del Comité Técnico de Normalización CTN-80 “Cementos y Cales” de dicha Asociación Española de Normalización (AENOR/CTN80/SC3 ). Dichas normas con los títulos de sus contenidos son las siguientes: 1.- Norma UNE-EN 197-1: 2000 - Cementos Comunes: Definiciones, Denominaciones, Designaciones, Composición, Clasificación y Especificaciones de los mismos. 2.- Norma UNE 80303-1:2001- Cementos resistentes a los sulfatos 3.- Norma UNE 80303-2:2001- Cementos resistentes al agua de mar. 4.- Norma UNE 80303-3:2001- Cementos de bajo calor de hidratación. 5.- Norma UNE 80304:2001 - Cálculo de la Composición Potencial del Clinker Portland. 6.- Norma UNE 80305: 2001- Cementos blancos. Esta norma está complementada con la Norma UNE 80117:2001 de Métodos de Ensayos (Físicos) de Cementos, para la Determinación del Color de los Cementos Blancos, la cual sustituye a la precedente norma experimental UNE 80117:87 EX. 7.- Norma UNE 80307:2001- Cementos para usos especiales. 8.- Norma UNE 80309:94 - Cementos naturales. Definiciones, clasificación y especificaciones. 9.- Norma UNE 80310:96 - Cementos de aluminato de calcio. 10.- Norma UNE-ENV 413-1:95 - Cementos de albañilería: Especificaciones. Con carácter general, en todas ellas figuran los distintos tipos, subtipos y clases o categorías de resistencia de los cementos, a los que en cada caso afectan, incluyendo la definición –denominación y designación de los mismos–, su composición, especificaciones mecánicas, físicas, químicas y de durabilidad, así como los

- 29. 29 correspondientes criterios de conformidad y, en su caso, las características especiales o adicionales y los anexos a la norma, si los hubiere. Entonces la norma española para cementos comunes (Usos corrientes) vigente en la actualidad es con carácter general la NORMA EN -197 - 1:2000, y se refiere a Definiciones, Clasificación y Especificaciones. En ella están incluidos 5 tipos de cementos, algunos de los cuales se subdividen en subtipos, según la naturaleza de la adición o adiciones que contengan. A su vez cada uno de los subtipos puede comprender dos variantes A y B, en función de la proporción de dichas adiciones, correspondiendo al subtipo B la mayor proporción de adición. Esta parte de la Norma Europea EN 197 define y presenta las especificaciones de 27 tipos distintos de cementos comunes y de sus componentes. La definición de cada cemento incluye las proporciones en las que deben ser combinados sus componentes para producir los diferentes tipos en un rango de seis clases de resistencia diferentes. La definición incluye también las exigencias que deben cumplir los componentes y las exigencias mecánicas, físicas y químicas de los 27 tipos y clases de resistencia. Así mismo, esta parte de la norma europea establece los criterios de conformidad y las reglas aplicables. Por otro lado, se incluyen también las exigencias necesarias sobre durabilidad. Esta norma supone una actualización de su precedente la Norma UNE 80301:1996. En esta actualización se trata de aproximar lo más posible el contenido de esta norma al correspondiente de la Norma Europea Experimental ENV 197-1:1992, teniendo en cuenta alguno de los retoques posteriores de ésta, de igual manera que, en su momento, la Norma UNE 80 301:1985 se aproximó en muy gran medida a los últimos borradores del proyecto de Norma Europea Experimental entonces existentes. Esta actitud supone un paso más en los sucesivamente dados para la armonización entre las normalizaciones europea y española para cementos comunes “tradicionales’ y “bien experimentados’, en la misma dirección seguida por gran parte de los países de la U.E., los cuales han modificado recientemente sus normas nacionales aproximándolas a la europea, bien con criterios de adopción total de la misma, o de adaptación parcial a ella. 6.2.- Cementos comunes (Norma UNE-EN 197-1:2000). Los cementos comunes conformes con esta norma se subdividen en los cinco tipos principales siguientes ( Tabla 6.2.1): Como se puede observar la clasificación anterior se basa en el criterio de los “Tipos de cemento”. La composición y la designación de los tipos de cemento anteriores pueden verse en la tabla 6.2.1. Son cementos unitarios (CEM I), binarios (CEM II y CEM III), ternarios, cuaternarios, quinarios e incluso senarios, en función del número de componentes de que pueden constar. Los componentes adicionales, que acompañan al CLINKER, son los 9 siguientes:

- 30. 30 Algunos de los tipos se subdividen en subtipos, según el contenido de la adición o mezcla de adiciones presentes en el cemento. Estos subtipos, según dicho contenido creciente, pueden ser A, B o C. Aparte de los constituyentes principales o mayoritarios, prácticamente todos los cementos pueden contener hasta un 5 % de componentes minoritarios o adicionales definidos en la tabla 6.2.1. A los tipos y clases de cemento de la tabla 6.2.2 se les puede hacer corresponder las clases resistentes de la tabla 6.2.2 (Criterio de subclasificación basado en las “Categorías resistentes”). Se basa en la resistencia normal del cemento, que es la resistencia mecánica a compresión, determinada ce acuerdo con la Norma Europea EN 196.1, a los 28 días. Se contemplan tres clases de resistencia normal: clase 32.5 (Media), clase 42.5(Alta) y clase 52.5 (Muy alta) La clasificación de un cemento de acuerdo con la resistencia normal se indica por los valores 32.5, 42.5 ó 52.5, siguiendo la designación normalizada del tipo de cemento de acuerdo con la tabla 6.2.1. La resistencia inicial de un cemento es la resistencia mecánica a la compresión a los 2 días o a los 7 días. Para cada clase de resistencia normal, se definen dos clases de resistencias iniciales: una clase con resistencia inicial ordinaria, indicada por N, y una clase con resistencia inicial elevada indicada por R (Tabla 6.2.2). Para todos los tipos de cemento, la resistencia a la compresión, cumplirá con los requisitos de la tabla 6.2.2. Tenemos pues, que la designación completa de un cemento de esta norma según los cuadros anteriores se hace con la del tipo de la tabla 6.2.1 y la de la clase resistente de la tabla 6.2.2, más la referencia a la norma UNE. Así un cemento cuya denominación sea: CEM I/42.5R UNE 80.310:96 es un cemento portland de resistencia normal alta y elevada resistencia inicial (Resistencia a la compresión de 20 2 N mm a los 2 días y de 42.5 y 62.5 2 N mm de resistencia mínima y máxima a los 28 días respectivamente). Así mismo, un cemento Pórtland con escoria de horno alto de dosificación menor en escoria conforme a esta norma, de clase resistente 32.5 y con una resistencia inicial ordinaria, se identifica como : CEM II/A-S 32.5 UNE 80.310:96 Las exigencias físicas para todos los tipos de cemento reseñados anteriormente pueden verse también en la tabla 6.2.2, donde se observa que el tiempo de inicio de fraguado ha de ser mayor o igual a 75 minutos para las clases resistentes 32.5N y 32.5R, mayor igual a 60 minutos para las clases resistentes 42.5N y 42.5R y mayor o igual a 45 minutos en la clases resistentes 52.5N y 52.5R. Por su parte, la expansión en volumen ha de ser menor de 10 mm para todos los tipos de cemento.

- 31. 31 Tabla 6.2.1.- Familia de los cementos comunes.

- 32. 32 Tabla 6.2.2.-Exigencias mecánicas y físicas. Por su parte, las exigencias químicas se dan en la tabla 6.2.3. La pérdida por calcinación y el residuo insoluble ha de ser menor igual al 5 % para los tipos de cementos CEM I y CEM III en todas sus clases resistentes. El contenido de SO3 (Sulfato) para los tipos de cementos CEM I, CEM II, CEM IV Y CEM V ha de ser menor igual al 3.5 % para las clases resistentes 32.5N, 32.5 R y 42.5N y menor igual al 4.0 % para las clases resistentes 42.5R, 52.5N y 52.5R. Para el tipo de cemento CEM III el contenido de SO3 (Sulfato) ha de ser menor igual al 4.0 % para todas las clases resistentes. El contenido de cloruros ha de ser menor igual al 0.10 % para todos los tipos de cementos en todas las clases resistentes. El cemento tipo III puede contener más del 0.10 % de cloruros pero en tal casos, se debe consignar en los envases y albaranes de entrega el contenido real de cloruros. Finalmente los cementos tipo IV han de satisfacer el ensayo de puzolanicidad en todas sus clases resistentes. La puzolanicidad se determina mediante el ensayo correspondiente, a 8 o 15 días, según el método establecido en la norma UNE 80.118. Los cementos con la característica especial de puzolanicidad llevan la designación adicional PUZ. En el caso de que el cemento tenga alguna de las características especiales, que se señalarán más adelante, su designación se completará de acuerdo con lo indicado para dichas características en las normas correspondientes, incluyendo asimismo referencia a ellas. Exigencias de durabilidad. Para muchas aplicaciones, particularmente en condiciones ambientales severas, la elección del cemento influye en la durabilidad de los hormigones, morteros y pastas, por ejemplo en la resistencia al hielo- deshielo, en la resistencia a sustancias químicas y en la protección de la armadura. La elección del cemento, desde el punto de vista de esta parte de la norma europea, en particular en lo que concierne al tipo y clase de resistencia para diferentes aplicaciones y clases de exposición, será tal que se cumplan las normas o regulaciones apropiadas para el hormigón y mortero que sean validas en el lugar de uso.

- 33. 33 Tabla 6.2.3.-Exigencias químicas. Designación normalizada de los cementos. Los cementos CEM se identificaran al menos por el tipo, como se especifica en la tabla 6.2.1 y por las cifras 32.5, 42.5 ó 52.5 que indican la clase de resistencia. Para indicar la clase de resistencia inicial se añadirán las letras N o R, según corresponda. Tenemos pues, que la designación completa de un cemento de esta norma según los cuadros anteriores se hace con la del tipo de la tabla 6.2.1 y la de la clase resistente de la tabla 6.2.2, más la referencia a la norma EN 197 - 1. EJEMPLO 1. Un cemento Portland conforme con esta norma, con clase de resistencia 42.5 y elevada resistencia inicial, se identifica como: Cemento Portland EN 197-1 – CEMI/42.5 R EJEMPLO 2 Un cemento Portland con un contenido entre el 6% y el 20% en masa de una caliza con un contenido de TOC que no exceda del 0.5% en masa (L), con clase de resistencia 32.5 y con una resistencia inicial ordinaria, se identifica como: Cemento Portland con caliza EN 197-1 - CEM II/A-L 32.5 N EJEMPLO 3 Un cemento Portland mixto conteniendo en total una cantidad de escoria granulada de horno alto (S), ceniza volante silicea (V) y caliza (L) entre el 6% y el 20% en masa, con clase de resistencia 32.5 y con alta resistencia inicial, se identifica como:

- 34. 34 Cemento Portland mixto EN 197-1 - CEM II/A-M (S-V-L) 32.5 R EJEMPLO 4. Un cemento Compuesto que contiene entre el 18% y el 30% en masa de escoria de horno alto (S) y entre el 18% y el 30% en masa de ceniza volante silicea (V), con clase de resistencia 32.5 y una resistencia inicial ordinaria, se identifica como: Cemento Compuesto EN 197-1 - CEM V/A (S-V) 32.5 N 6.3.- Especificaciones para los componentes de los cementos. 6.3.1.- Clinker de cemento Portland (K). El clinker de cemento Portland es un material hidráulico que debe estar constituido por al menos 2 3 de su masa de silicatos de calcio [(CaO) 3.SiO2] y [(CaO)2.SiO2], conteniendo el resto combinaciones de óxido de aluminio (A12O3), óxido de hierro (Fe2O3) y otros óxidos. La relación en masa 2 CaO SiO no será menor de 2.0. El contenido de óxido de magnesio (MgO) no excederá del 5% en masa. El clinker de cemento Portland se obtiene por cocción, hasta la fusión parcial, de una mezcla fijada con precisión de materias primas (Crudo, pasta o suspensión) conteniendo CaO, SiO2, A12O3, Fe2O3 y pequeñas cantidades de otras materias. El crudo, pasta o suspensión, finamente dividido e íntimamente mezclado, habrá de ser homogéneo. 6.3.2.- Escoria granulada de horno alto (S). La escoria granulada de horno alto es un material hidráulico latente, es decir, que posee propiedades hidráulicas cuando se activa de manera adecuada. La escoria granulada de horno alto debe estar constituida por al menos 2 3 en masa de la suma de CaO, MgO y SiO2. El resto contiene Al2O3 junto con pequeñas cantidades de otros óxidos. La relación en masa: + 2 CaO MgO SiO de la escoria granulada de horno alto será superior a 1. La escoria granulada de horno alto se obtiene por enfriamiento rápido de una escoria en estado de fusión de composición adecuada, procedente de la fusión del mineral de hierro en un horno alto y constituida al menos en dos tercios de su masa por escoria vítrea. 6.3.3.- Materiales puzolánicos (P, Q). Los materiales puzolánicos son sustancias naturales o industriales de composición silícea o silicoaluminosa, o una combinación de ambas. Aunque las cenizas volantes y el humo de sílice tienen propiedades puzolánicas, estos materiales están contemplados en otros apartados. Los materiales puzolánicos no endurecen por si mismos cuando se amasan con agua, pero finamente molidos y en presencia de agua reaccionan, a la temperatura ambiente, con el hidróxido de calcio disuelto [Ca(OH)2] y forman compuestos de silicato de calcio y aluminato de calcio capaces de desarrollar resistencia. Estos compuestos son similares a los que se forman durante el endurecimiento de los materiales hidráulicos.

- 35. 35 Las puzolanas constarán esencialmente de sílice reactiva SiO2 y óxido de aluminio A12O3. El resto contiene Fe2O3 y otros óxidos. La proporción de oxido de calcio reactivo (CaO) es de poca importancia para el endurecimiento. El contenido de dióxido de silicio reactivo (SiO2) no será menor del 25.0% en masa. Los materiales puzolánicos se deben preparar correctamente, es decir, deben ser seleccionados, homogeneizados, secados o tratados térmicamente y pulverizados, dependiendo de su estado de producción o de suministro. Puzolana natural (P). Las puzolanas naturales son normalmente materiales de origen volcánico o rocas sedimentarias con composición química y mineralógica adecuadas, conformes con la definición anteriormente. La proporción de CaO reactivo de la puzolana natural es insignificante. Puzolana natural calcinada (Q). Las puzolanas naturales calcinadas son materiales de origen volcánico, arcillas, esquistos o rocas sedimentarias activadas por tratamiento térmico, y conformes con la definición dada anteriormente. El óxido de calcio reactivo (CaO) es aquel que en condiciones normales de endurecimiento, puede formar silicatos de calcio hidratados o aluminatos de calcio hidratados. Para evaluar esta proporción, se le restará al contenido total de CaO la parte calculada como carbonato de calcio (CaCO3) sobre la base del contenido en dióxido de carbono (CO2), y la parte calculada como sulfato de calcio (CaSO4,) sobre la base del contenido en trióxido de azufre (SO3), sin tener en cuenta el SO3 combinado con los álcalis, formando sulfatos alcalinos. El dióxido de silicio (SiO2) reactivo se define como la proporción de SiO2, que después de la disolución ácida con ácido clorhídrico (HCl) se disuelve cuando se lleva a ebullición en una disolución de hidróxido de potasio (KOH). La cantidad de SiO2 reactivo se determina restando del SiO2, total el SiO2 contenido en el residuo insoluble, después de los ataques anteriores, estando ambos referidos a muestra seca. Otras puzolanas artificiales son las escorias de la metalurgia del cobre, cinc y plomo y de las ferroaleaciones y deben cumplir las siguientes especificaciones: (a).-Su contenido en sílice reactiva no debe ser inferior al 25 % (b).-No contener sustancias nocivas en proporciones tales que puedan afectar desfavorablemente a las propiedades y comportamientos de los conglomerados de cemento frescos y endurecidos, por acciones de tipo físico y químico (Hidraulicidad, trabajabilidad, retención de agua, capilaridad, permeabilidad, retracción, fisuración, corrosión de armaduras, demanda de agua, etc.). 6.3.4.- Cenizas volantes (V, W). 6.3.4.1.- Generalidades. Las cenizas volantes se obtienen por precipitación electrostática o mecánica de partículas pulverulentas arrastradas por los flujos gaseosos de calderas alimentadas con carbón pulverizado. Las cenizas obtenidas por otros métodos no deben emplearse en los cementos conformes con esta norma. Las cenizas volantes pueden ser de naturaleza silicea o calcárea. Las primeras tienen propiedades puzolánicas y las segundas pueden tener, además, propiedades hidráulicas. La perdida por calcinación de las cenizas volantes determinada conforme a la Norma Europea EN 196-2, pero empleando un tiempo de calcinación de 1 h, no excederá del 5.0 % en masa.

- 36. 36 Las cenizas volantes con perdida por calcinación del 5.0 % al 7.0 % en masa también se pueden aceptar con la condición de que se cumplan las exigencias particulares de durabilidad, principalmente en lo que concierne a la resistencia al hielo, y la compatibilidad con los aditivos, conforme a las normas o reglamentos en vigor para hormigones o morteros en los lugares de utilización. En el caso de cenizas volantes con perdida por calcinación entre el 5.0 % y el 7.0 % en masa, el limite máximo del 7.0 % se deberá indicar sobre el envase y/o en los albaranes. 6.3.4.2.- Cenizas volantes siliceas (V). La ceniza volante es un polvo fino constituido esencialmente de partículas esféricas vitrificadas (Figura 6.3.4.2.1) que presenta propiedades puzolánicas. Consta esencialmente de SiO2 reactivo y Al2O3. El resto contiene Fe2O3 y otros óxidos. La proporción de CaO reactivo será menor del 10,0% en masa. El contenido de fase vítrea ha de ser al menos 2 3 de su masa. El contenido de dióxido de silicio (SiO2) reactivo no será inferior al 25% en masa. La proporción de oxido de calcio reactivo será menor del 10.0 % en masa y el contenido de oxido de calcio libre, determinado por el método descrito en la Norma Europea EN 451-1, no excederá del 1.0 % en masa. Las cenizas volantes que tienen un contenido de oxido de calcio libre superior al 1.0 % en masa, pero inferior al 2.5 % en masa son también aceptables con la condición de que el requisito de la expansión (estabilidad) no sobrepase los 10 mm cuando se ensaye según la Norma Europea EN 196-3, usando una mezcla de un 30 % en masa de ceniza volante silicea y un 70 % en masa de un cemento tipo CEM I conforme a dicha norma. 3.4.3.- Cenizas volantes calcáreas (W). La ceniza volante calcárea es un polvo fino que tiene propiedades hidráulicas y/o puzolánicas. Consta esencialmente de oxido de calcio reactivo (CaO), dióxido de silicio reactivo (SiO2) y oxido de aluminio (A12O3). El resto contiene oxido de hierro (Fe2O3) y otros compuestos. La proporción de oxido de calcio reactivo no será menor del 10.0 % en masa. Las cenizas volantes calcáreas conteniendo entre el 10.0 % y el 15.0 % en masa de oxido de calcio reactivo tendrán un contenido no inferior al 25.0 % en masa de dióxido de silicio reactivo. Adecuadamente molidas, las cenizas volantes calcáreas con mas del 15.0% en masa de oxido de calcio reactivo, tendrán una resistencia a compresión de al menos 10.0 MPa a 28 días cuando se ensayen conforme a la Norma Europea EN 196-1. Antes de ser ensayada, la ceniza volante será molida y la finura, expresada como la proporción en masa de la ceniza retenida sobre el tamiz de 40 micras, siendo tamizada en húmedo, estará entre el 10 % y el 30 % en masa. Figura 3.4.2.1.- Fotografía de microscopía electrónica de las cenizas volantes.

- 37. 37 El mortero para ensayo deberá estar preparado solo con ceniza volante calcárea molida, en lugar de cemento. Las probetas del mortero se deben desmoldar 48 horas después de su preparación y curar en una atmósfera con una humedad relativa de al menos 90 % hasta el ensayo. La expansión (estabilidad) de las cenizas volantes calcáreas no sobrepasara los 10 mm cuando se ensaye conforme a la Norma Europea EN 196-3, usando una mezcla de un 30 % en masa de ceniza volante calcárea molida como se ha descrito anteriormente, y un 70 % en masa de un cemento tipo CEM I conforme a dicha norma. Si el contenido de sulfato (SO3) de la ceniza volante excede del límite superior permitido para el contenido de sulfato del cemento, esto debe tenerse en cuenta por el fabricante del cemento, reduciendo convenientemente los constituyentesquecontienensulfatodecalcio. 6.3.5.- Esquisto calcinado (T). El esquisto calcinado, particularmente el bituminoso, se produce en un horno especial a temperaturas de aproximadamente 800 °C. Debido a la composición del material natural y al proceso de producción, el esquisto calcinado contiene fases del clinker, principalmente silicato bicalcico y aluminato monocalcico. También contiene, además de pequeñas cantidades de oxido de calcio libre y de sulfato de calcio, mayores proporciones de óxidos puzolánicamente reactivos, especialmente dióxido de silicio. En consecuencia, en estado finamente molido el esquisto calcinado presenta propiedades hidráulicas pronunciadas, como las del cemento Portland, así como propiedades puzolánicas. Adecuadamente molido, el esquisto calcinado deberá tener una resistencia a compresión de al menos 25.0 MPa a 28 días, cuando se ensaye conforme a la Norma Europea EN 196-1. El mortero para ensayo estará preparado solo con esquisto calcinado finamente molido, en lugar de cemento. Las probetas del mortero se deben desmoldar 48 horas después de su preparación y curar en una atmósfera con una humedad relativa de al menos 90 % hasta el ensayo. La expansión (estabilidad) del esquisto calcinado no sobrepasara los 10 mm cuando se ensaye conforme a la Norma Europea EN 196-3, usando una mezcla de un 30% en masa de esquisto calcinado y un 70 % en masa de un cemento tipo CEM I conforme a esta parte de la norma europea. Si el contenido de sulfato (SO3) del esquisto calcinado excede del límite superior permitido para el contenido de sulfato en el cemento, esto debe tenerse en cuenta por el fabricante del cemento reduciendo convenientemente los componentes que contienen sulfato de calcio. 6.3.6.- Caliza (L, LL) . Cuando las calizas se emplean en proporción superior al 5% en masa (Componente principal), deben cumplir, además de las exigencias señaladas para el filler, las siguientes: (a).- El contenido de carbonato de calcio (CaCO3), calculado a partir del contenido de oxido de calcio (CaO), no será inferior al 75% en masa. (b).- El contenido de arcilla, determinado por el método del azul de metileno conforme a la Norma Europea EN 933-9 será menor de 1.20g/100 g. Para este ensayo, la caliza estará molida a una finura aproximada de 5000 2 cm g , determinada como superficie especifica conforme a la Norma Europea EN 196-6.

- 38. 38 (c).- El contenido de carbono orgánico total (TOC), determinado conforme al proyecto de Norma Europea prEN 13639:1999, cumplirá uno de los siguientes criterios: - LL: inferior al 0.20 % en masa; - L: inferior al 0.50 % en masa. 6.3.7.- Humo de sílice (D). El humo de sílice se origina por la reducción de cuarzo de elevada pureza con carbón en hornos de arco eléctrico utilizados para la producción de silicio y aleaciones de ferrosilicio. Consiste en partículas esféricas muy finas que contienen al menos el 85% en masa dióxido de silicio amorfo (Figura 6.3.7.1). Si la proporción de humo de sílice en el cemento excede del 5% en masa (es decir, si es un componente principal) sólo se podrá utilizar cuando el humo de sílice cumpla los siguientes requisitos: (a).- La perdida por calcinación no superara el 4.0 % en masa, determinada conforme a la Norma Europea EN 196-2 pero empleando un tiempo de calcinación de 1 hora. (b).- La superficie especifica (BET) del humo de sílice no tratado será al menos de 15.0 2 m g , determinada conforme a la Norma Internacional ISO 9277. El procedimiento para determinar la superficie específica según el método BET se describe con detalle en las Normas DIN 66131 Determinación de la superficie específica de sólidos por adsorción de gas según el método BRUNAUER., EMMETT y TELLER (BET): principios y DIN 66132 Determinación de la superficie específica de sólidos por adsorción de nitrógeno, método diferencial de un solo ponto según HAUL y DUMBGEN . Para la molienda conjunta con clinker y yeso, el humo de sílice puede estar en su estado original, compactado o granulado (con agua). 6.3.8.- Componentes minoritarios. Filler. Los componentes minoritarios son materiales minerales naturales o materiales minerales derivados del proceso de fabricación del clinker, especialmente seleccionados, o componentes especificados en los apartados anteriores, a menos que estén incluidos como componentes principales del cemento. Los componentes minoritarios, mediante una preparación adecuada y en función de su granulometría, mejoran las propiedades físicas de los cementos (tales como la trabajabilidad o la retención de agua). Pueden ser inertes o poseer propiedades ligeramente hidráulicas, hidráulicas latentes o puzolánicas. Sin embargo, no se especifican requisitos a este respecto. Los componentes minoritarios estarán correctamente preparados, es decir, seleccionados, homogeneizados, secados y pulverizados, en función de su estado de producción o suministro. No aumentaran sensiblemente la demanda de agua del cemento, no disminuirán la resistencia al deterioro del hormigón o del mortero en ningún caso, ni reducirán la protección de las armaduras frente a la corrosión. La información sobre los componentes minoritarios del cemento debería ser facilitada por el fabricante, a demanda del usuario.

- 39. 39 Figura 6.3.7.1.- Fotografía de microscopía electrónica del humo de sílice.

- 40. 40 6.3.9.- Sulfato de calcio. El sulfato de calcio se añadirá en pequeñas cantidades a los demás componentes del cemento durante su fabricación, para controlar el fraguado. El sulfato de calcio puede ser yeso (sulfato de calcio dihidratado CaSO4.2H2O), Hemihidrato (CaSO4. 0.5H2O), anhidrita (sulfato de calcio anhidro CaSO4), o una mezcla de ellos. El sulfato de calcio también puede obtenerse como subproducto de ciertos procesos industriales. 6.3.10.- Aditivos. Los aditivos contemplados en esta norma son componentes no contemplados entre los anteriores, que se añaden para mejorar la fabricación o las propiedades del cemento, por ejemplo, los coadyuvantes de molienda. La cantidad total de aditivos no debería exceder del 1% en masa del cemento (a excepción de los pigmentos). La cantidad de aditivos orgánicos, determinada sobre residuo seco, no excederá del 0.5 % en masa del cemento. Estos aditivos no deben promover la corrosión de las armaduras ni perjudicar las propiedades del cemento o de los morteros y hormigones con él fabricados. No deben contener sustancias nocivas en proporciones tales que puedan afectar desfavorablemente a las propiedades y comportamientos de los conglomerados de cemento frescos y endurecidos, por acciones de tipo físico y químico (Hidraulicidad, trabajabilidad, retención de agua, capilaridad, permeabilidad, retracción, fisuración, corrosión de armaduras, demanda de agua, etc.). Cuando se usan en el cemento aditivos para hormigones, morteros o pastas conforme a las normas de la serie EN 934, la designación normalizada del aditivo se debe declarar en los sacos o albaranes. 6.4.- Cementos con características especiales. Las normas UNE 80.303-1:2001, 80.303-2:2001, 80.303-3:2001 y UNE 80305:2001 se refieren a los cementos con ciertas características especiales (Tercer criterio de clasificación de los cementos que se ha citado) y añade una nueva subclasificación de los cementos. Se entiende, que estos cementos y sus componentes han de cumplir todas las especificaciones físicas, mecánicas y químicas que para ellos se señalan en la Norma UNE-EN 197-1:2000 Las características especiales a que se refieren son las siguientes: 1.- UNE 80.303-1:2001: Resistencia a sulfatos 2.- UNE 80.303-2:2001: Resistencia al agua de mar. 3.- UNE 80.303-3:2001: Bajo calor de hidratación. 4.- UNE 80305:2001: Blancura Los respectivos cementos tendrán una designación adicional acorde con la característica especial que cada uno posea.

- 41. 41 6.4.1.- Cementos resistentes a los sulfatos de suelos y terrenos. La norma UNE 80.303-1:2001 tiene por objeto establecer las especificaciones que deben cumplir la mayor parte de los cementos de las normas UNE para poder ser considerados como resistentes a los sulfatos de suelos y terrenos. Otros cementos con composición de clinker distinta a la del portland, pueden ser considerados también como resistentes a los sulfatos y/o al agua de mar, aunque no estén incluidos en la norma UNE 80301; por ejemplo, los cementos de aluminato de calcio (norma UNE 80310). Se consideran cementos resistentes a los sulfatos, aquellos cementos de las normas UNE que por su composición, o por la constitución de su clinker, o por ambas cosas, cumplan las especificaciones indicadas en la tabla 6.4.1.1. Se refieren a límites porcentuales de C3A y C3A + C4AF. Los contenidos de C3A y C4AF, se determinarán por medio de las fórmulas de BOGUE. Tabla 6.4.1.1.- Cementos resistentes a los sulfatos y al agua de mar. Es de advertir que no se especifica ningún límite en el caso de los cementos de los tipos III/B y III/C, los cuales, en razón de sus contenidos altos de escoria de horno alto –son homólogos de los CEM III/B y CEM III/C de la tabla 2.1 –, son siempre resistentes a los sulfatos. También son resistentes al agua de mar –Norma UNE 80303-2:2001–, aunque no se da la reciprocidad, en razón de las respectivas exigencias. En aquellos cementos de la tabla 6.4.1.1 que contengan materiales puzolánicos (puzolanas naturales y/o cenizas volantes) como componentes principales (en proporción superior al 5%), estos materiales deberán cumplir las siguientes condiciones, además de las que les impone la norma UNE 80301: - La relación 2SiO CaO MgO+ ) deberá ser superior a 3.5. Donde CaO es el óxido de calcio reactivo. - El material, molido a finura equivalente a la del cemento de referencia y mezclado con éste en proporción porcentual cemento/material igual a 75/25, deberá cumplir el ensayo de puzolanicidad (UNE-EN 196-5) a la edad de 7 días.

- 42. 42 - Esta misma mezcla 75/25 deberá dar una resistencia a compresión a la edad de 28 días (UNE-EN 196-1) igual o superior al 80 por ciento de la resistencia del cemento de referencia a dicha edad. - El cemento de referencia, tanto para el ensayo de puzolanicidad como de resistencia, será de tipo I 42.5 R/SR (UNE 80301 y UNE 80303). Designación. Los cementos resistentes a los sulfatos tendrán la designación que les corresponda según la UNE-EN 197- 1:2000, seguida por la designación complementaria SR -separada por una barra-, y añadiendo a ella la mención de la presente norma. 6.4.2.- Cementos resistentes al agua de mar. La norma UNE 80.303-2:2001 tiene por objeto establecer las especificaciones que deben cumplir la mayor parte de los cementos de las normas UNE para poder ser considerados como resistentes al agua de mar. Se consideran cementos resistentes al agua de mar aquellos cementos de las normas UNE que por su composición, o por la constitución de su clinker, o por ambas cosas, cumplan las especificaciones indicadas en la tabla 6.4.2.1. Se refieren a límites porcentuales de C3A y C3A + C4AF. Los contenidos de C3A y C4AF, se determinarán por medio de las fórmulas de BOGUE. Tabla 6.4.2.1.- Cementos resistentes al agua de mar. Tampoco aquí se señala límite alguno en el caso de los cementos III/B y III/C, por las razones ya expuestas, los cuales son siempre resistentes al agua de mar, aunque no necesariamente a los sulfatos, por ser sus exigencias menos estrictas que en el caso de éstos –Norma UNE 80303-1:2001–. Designación. Los cementos resistentes al agua de mar tendrán la designación que les corresponda según la UNE-EN 197- 1:2000, seguida por la designación complementaria MR -separada por una barra-, y añadiendo a ella la mención de la presente norma.