eddybarza operaciones

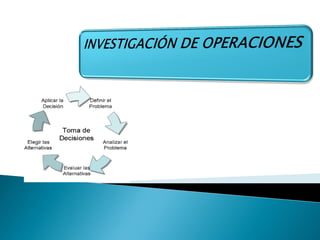

- 2. El principal objetivo de esta área de conocimientos consiste en formular y resolver diversos problemas orientados a la toma de decisiones.

- 3. Plantear la relación entre el trabajo de dirección y la toma de decisiones. Comprender el proceso decisiones de la toma de Conocer las técnicas y herramientas mecánicas básicas en la toma de decisiones

- 4. HISTORIA DE LA INVESTIGACIÓN DE OPERACIONES Los inicios que hoy se conoce como IO, se remonta a los años 1759 cuando el economista Quesnay empieza a utilizar modelos primitivos de programación matemática. Más tarde, otro economista de nombre Walras, hace uso en 1874, de técnicas similares. Los modelos lineales de la IO, tiene como precursores a Jordan en 1873, Minkowsky en 1896 y a Farkas en 1903. Los modelos dinámicos probabilísticos tienen su origen con Markov a fines del siglo pasado.

- 5. HISTORIA DE LA INVESTIGACIÓN DE OPERACIONES Los modelos matemáticos de la IO que utilizan estos precursores, estaban basados en el cálculo diferencial e integral (Newton, Lagrange, Laplace, Lebesgue, Leibinitz, Reimman, Stiegles, por mencionar algunos), la probabilidad y la estadística (Bernoulli, Poisson, Gauss, Bayes, Gosset, Snedecor, etc.).

- 6. HISTORIA DE LA INVESTIGACIÓN DE OPERACIONES Pero fue hasta la segunda guerra mundial, cuando la IO empezó a tomar auge. Primero se le utilizó en la logística estratégica para vencer al enemigo y más tarde al finalizar la guerra, para la logística de distribución de todos los aliados repartidos por todo el mundo. En 1947 el doctor George Dantzig, resumiendo el trabajo de sus antecesores, inventa el método simplex, con lo cual dio inicio a la programación lineal.

- 7. HISTORIA DE LA INVESTIGACIÓN DE OPERACIONES Actualmente, la IO no solo se aplica en el sector privado, sino también en el sector público, tanto en los países desarrollados como en los países tercermundistas.

- 9. ¿QUÉ ES LA INVESTIGACIÓN DE OPERACIONES?

- 10. En el libro de Shamblin y Stevens llamado Investigación de Operaciones. Un Enfoque Fundamental de la editorial Mc Graw Hill impreso en México, 1991. La Investigación Operacional es un enfoque científico de la toma de decisiones En el libro de Ackoff y Sasieni llamado Fundamentos de Investigación de Operaciones de la editorial Limusa impreso en México en 1994. La Investigación de Operaciones es: La aplicación del método científico, por equipos interdisciplinarios, a problemas que comprenden el control de sistemas organizados hombre-máquina, para dar soluciones que sirvan mejor a los propósitos de la organización como un todo.

- 11. En el libro de Thierauf y Grosse llamado Toma de decisiones por medio de Investigación de Operaciones de la editorial Limusa impreso en México en 1977. La investigación de operaciones utiliza el enfoque planeado (método científico) y un grupo interdisciplinario, a fin de representar las complicadas relaciones funcionales en modelos matemáticos para suministrar una base cuantitativa para la toma de decisiones, y descubrir nuevos problemas para su análisis cuantitativo. En el libro de Winston llamado Investigación de Operaciones. Aplicaciones y Algoritmos 2ª edición. Grupo Editorial Iberoamérica impreso en México en 1994. Planteamiento científico a la toma de decisiones, que busca determinar cómo diseñar y operar mejor un sistema, normalmente bajo condiciones que requieren la asignación de recursos escasos.

- 12. a) Una organización se puede interpretar como un sistema: pues así se facilita su entrenamiento. Todo sistema tiene componentes e interacciones. Algunas interacciones son controlables, mientras que otras no lo son. b) Todo sistema es una estructura que funciona: la información es el elemento que convierte a una estructura en un sistema. En toda estructura existen componentes y canales que comunican a éstas. A través de los canales fluye la información, al fluir la información las componentes interaccionan de una forma determinada. Los objetivos de la organización (sistemas) se refiere, a la eficiencia y efectividad con que las diferentes componentes del mismo pueden controlarse y/o modificarse.

- 13. c) La IO es la aplicación de la metodología científica a través de modelos, primero para representar al problema real que se quiere resolver en un sistema y segundo para resolverlo. Los modelos que utiliza la IO son modelos matemáticos en forma de ecuaciones.

- 14. PROGRAMA RESUMIDO: 1. 2. 3. 4. 5. CARACTERÍSTICAS DE LAS DECISIONES PROCESOS DE TOMA DE DECISIONES CONSTRUCCIÓN DE MODELOS Y METODOLOGÍA DE LAS DECISIONES ANÁLISIS DEL PUNTO DE EQUILIBRIO ÁRBOL DE DECISIONES

- 15. “La indecisión es un veneno lento, nada produce, en cambio, puede convertirse en hábito; más vale fracasar por haber tomado una decisión errónea, que por no haber tomado ninguna”

- 16. Pasamos de una toma de decisiones instintivas, a procesos que deben estar conducidos por un pensamiento racional. La Teoría de la Decisión trata del estudio de los procesos de toma de decisiones desde una perspectiva racional. La decisión es un verdadero proceso de reflexión y, como tal, racional y consciente, deliberado y deliberativo.

- 17. “La decisión consiste en el proceso deliberado (y deliberativo) que lleva a la selección de una acción (acto, curso de acción) determinado entre un conjunto de acciones alternativas. La decisión es un proceso previo a la acción”. Pedro Pavesi, “La Decisión”

- 18. Moigne define el término decidir como identificar y resolver los problemas que se presente en un organización. Por lo tanto, el desencadenante del proceso de toma de decisiones es la existencia de un problema, DECISIÓN INFORMACIÓN ACCIÓN Fed-back Menguzzato y Renau, ( 1991, pag. 94

- 19. En sentido restrictivo, decidir es seleccionar, entre varias, una y sólo una entidad alternativa. Hay decisión cuando, siendo posible varias respuestas, un sujeto elige una de ellas. En sentido amplio, decidir es llevar a cabo un proceso completo por el cual se establecen, analizan y evalúan alternativas a fin de seleccionar una y sólo una.

- 20. • Elección entre dos o más líneas de acción diferentes. La DECISIÓN: • El estudio de la teoría de la decisión provee de herramientas para la toma de decisiones. • El objeto de la teoría de la decisión es racionalizar dicha elección.

- 22. Existen cinco características de las decisiones: 1. Efectos futuros. 2. Reversibilidad. 3. Impacto. 4. Calidad. 5. Periodicidad.

- 23. El proceso de toma de decisiones corresponde a todas aquellas actividades estructuradas en pasos para llegar a la decisión.

- 24. El proceso de toma de decisiones utilizado generalmente es el de seis fases: • Definición del Problema • Generación de la Solución del problema • Pasaje de las ideas a la acción • Planificación de la implementación de la solución • Planificación de la evaluación de la solución • Evaluación del Resultado y del proceso

- 26. Clasificación de los Procesos de Decisión Decisiones No Estructuradas: contexto de incertidumbre total y se cuenta con muy poca información. Son, principalmente, decisiones políticas y estratégicas. Se requiere de un alto poder de negociación Decisiones Poco Estructuradas: contexto intermedio, es decir, no nos encontramos en certeza ni en incertidumbre total.

- 27. Clasificación de los Procesos de Decisión Decisiones Estructuradas: contexto de casi-certeza, donde existe poca complejidad. La mayoría de estas situaciones son abarcadas por los Métodos de Investigación de Operaciones. Son decisiones que pueden programarse por ser repetitivas y rutinarias.

- 30. Proporcionan una estructura para examinar el proceso de toma de decisiones. Pueden utilizarse para evitar decisiones arbitrarias o inconsistentes que no se basen en todos los datos disponibles. Si utilizáramos estos modelos en todas las decisiones, no podríamos asegurar que el resultado fuera siempre favorable. (Las buenas decisiones no garantizan buenos resultados)

- 31. En cuanto a decisión se refiere, existen dos enfoques sobresalientes: La teoría de la elección racional (Simon): desde una perspectiva descriptiva, nos cuenta CÓMO SON los procesos decisorios en las organizaciones. Los hombres aplican su propia racionalidad limitada por su singular visión de la realidad. La teoría de la decisión: es una metodología prescriptiva o normativa que indica CÓMO SE DEBE DECIDIR para ser consecuentes con los objetivos, preferencias y ciertos principios impuestos por la teoría. (cómo se debe decidir, pero no que decidir).

- 32. La teoría de la decisión es prescriptiva porque obliga al TD a proceder de una determinada manera si quiere ser coherente con las premisas definidas. La teoría de la decisión es subjetiva porque, al prescribir, tiene en cuenta las preferencias, las valoraciones, las vivencias y la visión del TD.

- 33. 1. Definición del problema de interés y recolección de los datos relevantes 2. Formulación de un modelo que represente el problema 3. Solución del modelo 6. Puesta en marcha 5. Preparación para la aplicación del modelo 4 . Prueba del modelo

- 35. Modelos objetivos y subjetivos. •Puede darse el caso de tener que basarnos en hechos que nos influyen o de los que no disponemos de un modelo objetivo. •En ocasiones los sucesos no se pueden experimentar objetivamente, y no existen métodos formales para su estudio, por lo que los modelos han de ser informales, subjetivos y basarse en la intuición.

- 36. Modelos analíticos y de simulación. • Los modelos analíticos: disponemos de un modelo matemático construido con la información disponible y del que queremos conocer la mejor opción. • Los modelos de simulación son representaciones simplificadas de la realidad sobre las que se opera para estudiar los efectos de las distintas alternativas de actuación.

- 37. Modelos estáticos y dinámicos. • Los modelos estáticos son aquellos que no utilizan la variable tiempo, en tanto que los dinámicos son aquellos que incorporan el tiempo como variable o como parámetro fundamental.

- 38. Modelos deterministas y probabilísticos. • En los modelos deterministas se suponen conocidos con certeza todos los datos de la realidad que representan. Si uno o varios datos se conocen sólo en términos de probabilidades, el modelo se denomina probabilístico, aleatorio o estocástico

- 39. Modelización Mecánica. Herramientas para la decisión con certeza. Criterios de decisión en incertidumbre. ◦ Nos enfrentamos a la naturaleza. ◦ Nos enfrentamos a otro jugador. 3. La Toma de Decisiones 39

- 40. Reuniremos en un modelo los siguientes elementos básicos de una decisión: ◦ Estrategias, cursos de acción con variables controlables. ◦ Estados de la naturaleza. ◦ Resultados que se obtendrán en un caso dado. ◦ Probabilidad de que se produzca un estado de la naturaleza. ◦ Criterio de decisión, ¿Cómo actuamos? 3. La Toma de Decisiones 40

- 41. Sucesos Estados Naturaleza Probabilidad Estrategia 1 Estrategia 2 … Estrategia m 3. La Toma de Decisiones 1 N1 P1 R11 R21 2 N2 P2 R12 R22 … … … … … N Nn Pn R1n R2n Rm1 Rm2 … Rmn 41

- 42. En la decisión con certeza, lo que se hace es obtener el resultado esperado para cada alternativa y seleccionar aquel que optimiza nuestra función objetivo. Coste de vender la unidad N Ptas. Ingreso por la unidad N Número de unidades vendidas 3. La Toma de Decisiones 42

- 43. MODELO ETAPAS Detectar los síntomas del problema. Identificar el problema en particular que se debe resolver o la meta que se desea alcanzar. Economista Desarrollo del modelo de decisión para fines de evaluación. Desarrollar y anotar todas las alternativas de solución. Evaluación de las alternativas de solución. Seleccionar el mejor curso de acción. Implementar la decisión.

- 44. MODELO ETAPAS Reconozca la Necesidad de Tomar una Decisión. Identifique los criterios de decisión. Para Optimizar la Toma de Decisiones Asigne una ponderación a esos criterios Desarrolle las alternativas. Seleccione la mejor alternativa.

- 45. MODELO ETAPAS Identificación del problema a resolver o el objetivo meta que se persigue. Determinación del nivel mínimo o estándar que deberán satisfacer todas las alternativas aceptables. Elección de una alternativa factible que resuelva el problema planteado. De Racionalidad Limitada Evaluación de la alternativa. Se determina si satisface los niveles mínimos que se establecieron. Si la alternativa no es aceptable, se busca otra y se le somete a evaluación. Si la alternativa es aceptable, se pone en práctica. Después de que se puso en acción se determina la facilidad o dificultad conque se identificaron alternativas factibles, y se utiliza esta información para elevar o reducir el nivel mínimo de aceptabilidad en problemas futuros similares. Cuando se compara este modelo con los anteriores aparentemente el Modelo de Racionalidad Limitada parece ser un punto de vista más realista de la Toma de Decisiones.

- 46. Con poca información hace acto de presencia la subjetividad. ◦ Si estamos en una situación no estructurada, la herramienta es la pura intuición. ◦ Si la incertidumbre esta estructurada la persona optara por diferentes opciones según su optimismo o pesimismo. 46

- 47. Modelo de Laplace Optimista Pesimista Hurwicz Savage 3. La Toma de Decisiones 47

- 48. Desconocemos las probabilidades de cada estado de la naturaleza. Asumimos que todas las alternativas posibles son equiprobables. Calculamos las medias aritméticas de cada alternativa y elegimos aquella con valor medio más favorable. 48

- 49. El decisor piensa que con la alternativa que tome, sucederá lo mejor para él. Se determina el resultado más favorable con cada estrategia. Se selecciona la estrategia que ofrece el más favorable de todos. También se le llama maxi-max ó mini-min según el caso. 3. La Toma de Decisiones 49

- 50. El decisor piensa que tome la alternativa que tome, sucederá lo peor para él. Se determina el resultado más desfavorable con cada estrategia. Se selecciona la estrategia que ofrece el más favorable de todos los determinados. También se le llama maxi-min ó mini-max según el caso. 3. La Toma de Decisiones 50

- 51. Se basa en los resultados de los criterios optimista y pesimista. Introduce un coeficiente de optimismo ”” comprendido entre 0 y 1. El coeficiente de pesimismo es ”1-”. Para cada alternativa se calcula: ◦ Hi = * Mejori + (1-) * Peori Se toma la alternativa con Hi más favorable. 3. La Toma de Decisiones 51

- 52. Se estima la probabilidad para cada estado de la naturaleza Se usa la «Regla de decisión del Valor Esperado El valor esperado de una alternativa se encuentra ponderando cada beneficio con su probabilidad asociada y su mando despues de los puntajes de los beneficios ponderados Se elije la alternativa que tenga el mejor valor esperado (el mas alto si se trata de utilides y el mas bajo si se trata de costos). 3. La Toma de Decisiones 52

- 53. Un gerente tiene que decidir si conviene construir una instalación pequeña o una grande. Mucho depende de la futura demanda que la instalación tenga que atender, y dicha demanda puede se grande o pequeña. El gerente conoce con certeza los beneficios que producirá cada alternativa, que se muestra la siguiente tabla de beneficios. Los beneficios en ($000) son los valores presentes de los ingresos futuros menos los costos que corresponden a cada alternativa, en cada uno de los acontecimientos: Posible demanda Futura Alternativa Baja Alta Instalación pequeña 200 270 Instalación Grande 160 800 0 0 No hacer nada

- 54. SOLUCIÓN – BAJO CERTIDUMBRE ◦ Nos preguntamos cual es la mejor opción si la demanda futura va a ser baja? ◦ La mejor opción es la que produce el beneficio mas grande. Si el gerente sabe que la demanda futura va a ser baja, la compañía debe construir una instalación pequeña y disfrutar de un beneficio de $ 200.000. PUNTO DE DECISION.- Si la gerencia conoce la realidad la demanda futura, construir la instalación pequeña si la demanda va a ser baja, y la instalación grande si la demanda va a ser alta.

- 55. ◦ SOLUCIÓN MAX-MIN.- El peor beneficio de una alternativa es el número más bajo que aparece en la fila respectiva de la matriz de beneficios, porque los beneficios son utilidades. ◦ PUNTO DE DECISION.- El mejor de esos números peores es 200.000 Peor Beneficio Alternativa Baja Instalación pequeña 200 Instalación Grande 160

- 56. ◦ SOLUCIÓN MAXI-MAX.- El mejor beneficio de una alternativa es el número más alto que aparece en la fila respectiva de la matriz de beneficios: PUNTO DE DECISION.- El mejor de esos números es 800.000, por lo cual el optimista decide construir la instalación grande Mejor Beneficio Alternativa Instalación pequeña 270 Instalación Grande 800

- 57. ◦ SOLUCIÓN LAPLACE.- Si se trata de dos acontecimientos, asignamos a cada uno una probabilidad de 0.5: PUNTO DE DECISION.- El mejor de esos beneficios ponderados es 480.000, por lo cual una persona realista optimista optaría por construir una instalación grande Mejor Beneficio Alternativa Instalación pequeña 0.5(200)+0.5(2 70)= 235 Instalación Grande 0.5(160)+0.5(8 00)=480

- 58. El PUNTO DE EQUILIBRIO: de una Organización es aquel donde sus INGRESOS totales igualan a sus COSTOS totales Con este concepto se simula situaciones (variación de ventas y costos) y se toman acciones correctivas para llevar a la zona de ganancias. ES BUENA HERRAMIENTA DE TOMA DE DECISIONES. Con el análisis del punto de equilibrio" se puede minimizar los costos y maximizar las ganancias.

- 59. El cálculo del P.E. puede ser: Monoproducto: •En unidades •En valor monetario Multiproducto: En unidades homogéneas •En valor monetario

- 60. Costo Fijo (CF): es la parte del costo total (CT) que la empresa tendrá independientemente de su nivel de actividad. Los costos fijos los tendrá la empresa aunque no produzca nada. Entre estos podemos mencionar: el alquiler, los impuestos, los sueldos administrativos, entre otros.

- 61. Costo variable (CV): es la parte del costo total que está en función de la cantidad (Q) de unidades producidas o de los servicios prestados. Es decir, a mayor nivel de actividad, mayor costo variable. Costo variable unitario (c): es el costo, por cada unidad producida o por cada servicio prestado, de las materias primas, materiales, mano de obra, etc. El costo variable unitario puede suponerse constante para cada unidad independientemente de la cantidad producida.

- 62. Costo Total (CT): CT = CF + CV CT = CF + c . Q (1) Ingreso Total (IT): está dado por el producto de la cantidad (Q) por el precio unitario (p) (bajo el supuesto de que todo lo producido es vendido). IT = p . Q (2)

- 63. 5. PUNTO DE EQUILIBRIO $ IT CT CV CF QPE Nivel de actividad

- 65. Una empresa fabrica y vende un solo artículo cuyo precio de venta unitario es de $20, el costo variable es de $10 y el costo fijo total es de $100.000. ¿Cuántas unidades debe vender para lograr el punto de equilibrio? SOLUCION: Cálculo del margen de contribución (utilidad) Precio de venta por unidad Menos El costo variable por unidad Margen de contribución $ 20 $ 10 10 Punto de equilibrio: Costo fijo/margen de contribución 100.000/10 = 10.000 unidades es el punto de equilibrio Si vende más de 10.000 unidades tiene utilidad. 65

- 66. Una empresa fabrica y vende un solo artículo cuyo precio de venta unitario es de $20, el costo variable unitario es de $10 y el costo fijo total es de $100.000. Si la empresa vende 22.000 unidades. ¿Cuál es la utilidad? SOLUCION Margen de contribución $20-10 = 10) Aumento de unidades vendidas (22.000-10.000 = 12.000) 12.000 X $10 (margen contribución) = $120.000 DETALLE: Ventas (22.000 x $20) Menos costo variable (22.000 x $10) Margen de contribución Menos costo fijo Utilidad antes de impuestos $440.000 $220.000 $220.000 $100.000 $120.000 66

- 67. Es un esquema con nodos y ramas, donde se ordenan en forma cronológica todos los momentos en que debe tomarse una decisión o acontece un evento aleatorio, indicando al final los resultados de una decisión. 67

- 68. Nodos de decisión Nodos de acontecimiento Resultados 68

- 69. Nodos de decisión: representan las situaciones de decisión que se enfrentan. Nodos de acontecimiento: indican la existencia de variables no controlables que afectan a las distintas alternativas. Resultados: muestran los resultados asociados a cada curso de acción. 69

- 71. Las ramas que nacen de un nodo de decisión representan las alternativas. Habrá tantas ramas como alternativas haya. Pueden existir varios momentos de decisión en cada árbol. De cada nodo de decisión deben salir como mínimo dos ramas. 71

- 72. Pueden existir varios nodos de decisión consecutivos. Al resolver, por cualquiera de los criterios conocidos, quien decide es el decisor y por lo tanto siempre elige la mejor alternativa. 72

- 74. Después de cada rama, que representa a una alternativa, habrá un nodo de acontecimiento, si dicho curso de acción está afectado por una variable no controlable. Cada nodo indicará la existencia de una variable no controlable. De cada nodo deberán salir como mínimo dos ramas. 74

- 75. Las ramas que nacen de un nodo aleatorio muestran los distintos comportamientos que puede exhibir una variable no controlable. En un árbol pueden presentarse varios nodos aleatorios en forma sucesiva. 75

- 76. Se desarrolla de izquierda a derecha indicando en forma secuencial todos los momentos de decisión y los momentos de acontecimiento de un evento aleatorio. A cada nodo, tanto de decisión como aleatorio, debe llegar una sola rama. De cada nodo, tanto de decisión como aleatorio, deben salir como mínimo dos ramas. Luego, se colocan al final de las ramas los resultados acumulados después de sortear todas las vicisitudes desde el inicio del proceso. 76

- 77. Se evalúa de atrás hacia delante, teniendo en cuenta la influencia de las decisiones y eventos aleatorios últimos sobre los primeros. En los nodos de decisión se elige la mejor alternativa. En los eventos aleatorios se indica el criterio usado para evaluar los resultados posteriores (valor esperado, minimax, etc.). 77

- 78. Existe una empresa que está por construir una planta de producción para los próximos 10 años. La opción es construir una planta grande para enfrentar una demanda sostenidamente alta o una planta pequeña y a los dos años ampliarla si la demanda fuese alta. Si al inicio la demanda es baja seguirá así en el futuro. Pero puede ser alta en los primeros dos años y luego reducirse por efecto de la competencia. La planta grande demanda más inversión inicial y posee más costos de mantenimiento que la pequeña. 78

- 79. Ventas sostenidamente altas R1 Ventas iniciales altas y luego bajas R2 Planta grande Ventas sostenidamente bajas Vtas. altas Ampliar Planta pequeña Venta inicial alta Venta inicial baja R3 R4 Vtas. bajas No ampliar R5 Vtas. altas R6 Vtas. bajas R7 R8 79

- 80. Probabilidades: luego de desarrollar el árbol se colocan las probabilidades de los estados en los casos en que se conozcan. Se calculan los resultados acumulados: los ingresos son mayores cuando se acierta con la dimensión de la planta y también si es mayor su nivel de producción, pero hay más costos de inversión y mantenimiento cuanto mayor es la misma. 80

- 81. 0,60 - Ventas sostenidamente altas 70 0,20 - Vtas. iniciales altas y luego bajas Planta grande 0,20 - Ventas sostenidamente bajas 0,75 - altas Ampliar Planta pequeña - 20 60 0,25 - bajas 0,80 - Vta. inicial alta No ampliar 0,20 - Vta. inicial baja 0 - 10 0,75 - altas 40 0,25 - bajas 20 10 Hebe Alicia Cadaval 81

- 82. Resolución del árbol Se comienzan a resolver los nodos más cercanos a los resultados finales. En el caso de eventos aleatorios al conocerse la probabilidad se aplica el criterio del valor esperado. En el caso de los nodos de decisión se elige el mejor resultado (o mejor valor esperado). Se llega al principio donde queda en claro cuál es la mejor alternativa inicial, la que debe elegirse. 82

- 83. 0,60 - Ventas sostenidamente altas Planta grande 70 0,20 - Vtas. iniciales altas y luego bajas 10 0,20 - Ventas sostenidamente bajas 38 - 30 0,75 - altas Ampliar 38 0,80 - Vta. inicial alta Planta pequeña 34 0,20 - Vta. inicial baja 40 0,25 - bajas 40 No ampliar 0,75 - altas 35 0,25 - bajas 60 - 20 40 20 10 Hebe Alicia Cadaval 83

- 84. VENTAJAS Refleja mejor las situaciones con decisiones secuenciales (con más de un momento de decisión). DESVENTAJAS No permite analizar los casos de dominancia. Cuando una misma VNC afecta a distintas alternativas, figura como si fuese otra VNC. 84

- 85. Hiller Frederick y Lieberinan Gerald, "Introducción a la investigación de operaciones". Editorial Mc Graw Hill, 2011, México. KRAJEWSKI, LEE, RITZMAN, LARRI, "Administración de Operaciones, Editorial Prentice Hall, México, 2008 HAMDY A. TAHA, "Investigación de Operaciones, Editorial Prentice Hall, México, 2009 RENDER BARRI, "Principios de Administración de Operaciones", Editorial Prentice Hall, México, 2009

- 86. Una compañía de seguros nos ofrece una indemnización por accidente de 210.000$. Si no aceptamos la oferta y decidimos ir a juicio podemos obtener 185.000$, 415.000$ o 580.000$ dependiendo de las alegaciones que el juez considere aceptables. Si perdemos el juicio, debemos pagar los costos que ascienden a 30.000$. Sabiendo que el 70% de los juicios se gana, y de éstos, en el 50% se obtiene la menor indemnización, en el 30% la intermedia y en el 20% la más alta, determinar la decisión más acertada.

- 87. El árbol de decisión asociado será: Gana 70% Ir a Juicio D P Pierde 30% Bajo 50% $185,000 P Medio 30% $ 415,000 Alto 20% $ 580,000 - $ 30,000 $ 210,000 Arreglo extrajudicial

- 88. Gestión de Operaciones Ingeniería de Sistemas Docente: Ing. Jairo Sacoto Cabrera

- 89. Diseño y Capacidad del sistema. Objetivos y factores para determinar la distribución. Tipos de Distribución. Métodos de distribución por procesos

- 90. 1. Conceptos (capacidad, capacidad proyectada, capacidad efectiva, tasa de utilización, eficiencia) 2. Aspectos relacionados con las decisiones de capacidad 3. Estrategias de expansión de la capacidad 4. Planificación de la capacidad a largo plazo

- 91. Capacidad: cantidad de producto que puede ser obtenido durante un cierto período de tiempo. Puede referirse a la empresa en su conjunto o a un centro de trabajo. • Se expresa por medio de relaciones: • Tn por mes, por año; volumen diario, mensual; No. de unidades diarias, horas máquina por mes; horas hombre por mes; etc.

- 92. Capacidad proyectada o diseñada: tasa de producción ideal para la cual se diseñó el sistema. Máxima producción teórica. Capacidad efectiva: capacidad que espera alcanzar una empresa según sus actuales limitaciones operativas (personal y equipos). Menor que la capacidad proyectada.

- 93. Tasa de utilización: porcentaje alcanzado de la capacidad proyectada • utilización = (salida real / cap. Proyectada) x 100% Eficiencia: porcentaje de la capacidad efectiva alcanzada realmente. • eficiencia = (salida real / cap. efectiva) x 100%

- 94. Decisión inicial (en la fase de creación de una empresa) Hay mucha incertidumbre ¿ Cuánta capacidad se requiere? ¿ Para cuándo se necesita? Decisiones sucesivas (ajustar la capacidad a la demanda) Hay menos incertidumbre

- 95. Contracción Suele utilizarse como último recurso. Trae consigo el cierre de plantas y despido de personal. Expansión Ampliación de la capacidad. Ante una decisión de este tipo hay que estudiar: 1.Si falta capacidad instalada 2.Si no hay un buen aprovechamiento de la capacidad

- 96. Volumen de producción para el cual hay un costo medio unitario mínimo Costo medio unitario Cum * P* Producción

- 97. 1. Proactiva o expansionista: la dirección anticipa el crecimiento futuro y diseña la instalación para que esté lista cuando la demanda aparezca

- 100. 2. Reactiva o conservadora: implica que la capacidad instalada siempre está por debajo de la demanda. •Debe recurrirse a horas extra o a subcontratación para compensar el exceso de demanda

- 101. Estrategia reactiva (“esperar y ver”) Volumen de producción Nueva capacidad Demanda prevista 1 2 3 Tiempo (años)

- 102. 3. Neutral o intermedia: se intenta tener una capacidad “promedio” que algunas veces va por detrás de la demanda y otras por delante

- 103. Estrategia neutral o intermedia Volumen de producción Nueva capacidad Demanda prevista 1 2 3 Tiempo (años)

- 104. Horizonte temporal: más de 1 año. Objetivo: adecuar la capacidad existente para satisfacer la demanda, de la forma más eficiente y económica posible

- 105. 1. Cálculo de la capacidad disponible 2. Determinación de las necesidades de capacidad 3. Desarrollar alternativas 4. Evaluación de alternativas

- 106. Se establece la capacidad actual (capacidad diseñada, capacidad efectiva, utilización, eficiencia). Con la medida actual deberá hacerse una proyección de la capacidad hacia el futuro tomando en cuenta el envejecimiento de las instalaciones (desgaste de los equipos, averías, lentitud, etc.) y el efecto aprendizaje.

- 107. Hay diferentes métodos de previsión: estudios de mercado, analogía de los ciclos de vida, modelos econométricos, simulación, series de tiempo, etc. Depende de una buena previsión de demanda. En base a las estimaciones de demanda se determinan las necesidades de capacidad, las cuales pueden incluir la demanda y un “colchón de capacidad”. Puede ocurrir que la empresa renuncia a parte de la demanda, en ese caso las necesidades de capacidad son menores a la demanda.

- 108. Expansión 1.Construir o adquirir nuevas instalaciones 2. Expandir, modificar o actualizar las instalaciones existentes y/o su forma de uso 3.Subcontratación 4.Reabrir instalaciones que estén inactivas Contracción 1. Dar otro uso a algunas instalaciones o mantenerlas en reserva 2. Vender instalaciones o inventarios y despedir o transferir mano de obra 3. Desarrollar nuevos productos que sustituyan a aquellos cuya demanda está en declive

- 109. Hay diferentes métodos para evaluar alternativas: Métodos económico-financieros: Costo total, análisis del punto de equilibrio, valor actual neto, tasa de rendimiento interno. Árboles de decisión: medio gráfico que utiliza elementos probabilísticos y calcula el valor monetario esperado de las distintas alternativas. Las alternativas se presentan por medio de ramificaciones.

- 110. Concepto 2. Objetivos 3. Tipos de distribución de las instalaciones

- 111. Las decisiones de distribución en planta se refieren a la ubicación de las distintas maquinarias, personas, materiales, etc. de la mejor manera posible.

- 112. Especificación de los objetivos y criterios para evaluar el diseño: cantidad de espacio necesario, distancia a recorrer entre los elementos de la distribución. Cálculos de la demanda de productos o servicios del sistema Procesamiento necesario en términos del número de operaciones y cantidad de flujo entre los elementos de la distribución. Espacio necesario para los elementos de la distribución Disponibilidad de espacio dentro de la instalación misma o, si se traga de una nueva, las configuraciones del edificio.

- 113. Disminución de la congestión Supresión de las áreas ocupadas innecesariamente Disminución de riesgo para el material o su calidad

- 114. Disminución de retrasos y del tiempo de fabricación Reducción del riesgo para los trabajadores Mejorar la supervisión y el control

- 115. Acumulación excesiva de materiales en proceso Excesivas distancias a recorrer en el flujo de trabajo Congestión y deficiente utilización del trabajo

- 116. Ansiedad y malestar de la mano de obra Accidentes laborales Dificultad de control de las operaciones y del personal

- 117. Por proceso Por producto Por posición fija Por células de trabajo.

- 118. El personal y los equipos que realizan una misma función se agrupan en una misma área. Los distintos ítems tienen que moverse de un área a otra, de acuerdo con la secuencia de operaciones establecida para su obtención. Está indicada para la manufactura de piezas en pequeños grupos o lotes, y para la producción de una gran variedad de piezas de diferentes tamaños o formas.

- 119. Ventajas Mayor fiabilidad en el sentido de que las averías de una máquina no tienen por qué detener todo el proceso. Flexibilidad en el proceso vía versatilidad de equipos y personal calificado. Posibilidad de individualizar rendimientos La diversidad de tareas asignadas a los trabajadores reduce la insatisfacción y desmotivación. Menor inversión, equipos de uso general.

- 120. Desventajas: •Los pedidos se mueven más lentamente a través del sistema, debido a la dificultad de programación, reajuste de los equipos, manejo de materiales. •Los inventarios del proceso de fabricación son mayores debido al desequilibrio de los procesos de producción (el trabajo suele quedar en espera entre las distintas tareas del proceso). •Baja productividad dado que cada trabajo o pedido puede ser diferente, requiriendo distinta organización y aprendizaje por parte de los operarios.

- 121. Recomendable si: •Variedad de productos y demanda baja o intermitente. •Maquinaria cara y difícil de trasladar

- 122. Está relacionada con procesos productivos de flujo lineal. Las máquinas se colocan unas junto a otras a lo largo de una línea en la secuencia en que cada una de ellas ha de ser utilizada; el producto sobre el que se trabaja recorre la línea de producción de una estación a otra a medida que sufre las modificaciones necesarias El flujo de trabajo puede adoptar diversas formas.

- 123. Ventajas • Reducción de tiempos de fabricación, simplificación de tareas, menor cantidad de trabajo en proceso, se reduce el manejo de materiales. • Mínima manipulación de los materiales • Reducción en el tiempo entre el inicio del proceso y la obtención del producto final. • Menos material en proceso. • Mano de obra más fácil de entrenar y de sustituir. • Programación y control sencillos.

- 124. Desventajas Poca flexibilidad en el proceso, la parada de alguna máquina puede parar la línea completa, trabajos muy monótonos, inversión elevada. Mayor inversión Rigidez Diseño y puesta a punto más complejo. El ritmo de producción lo marca la maquina mas lenta Una avería puede interrumpir todo el proceso Tiempos muertos en algunos puestos de trabajo

- 125. Recomendable: •Alto volumen de producción de unidades idénticas o bastante parecidas. •Demanda estable.

- 126. El producto se fabrica en un solo lugar y los trabajadores y equipos acuden a esa área específica. Es apropiada cuando no es posible mover el producto final debido a su peso, tamaño, forma, volumen o alguna característica particular que lo impida. Se emplea en procesos productivos por proyectos. Ejemplos: construcción de casas, barcos, obras de ingeniería (puentes, túneles, etc.), aeronáutica, vehículos espaciales, etc.

- 127. Ventajas: Poca manipulación de la unidad principal de montaje. Alta flexibilidad para adaptarse a variantes de un producto e incluso a una diversidad de productos

- 128. Desventajas: Poca manipulación de la unidad principal de montaje. Ocupación del espacio Manutención de las piezas hasta el emplazamiento principal de montaje Dificultad para utilizar equipos difíciles de mover. Alta flexibilidad para adaptarse a variantes de un producto e incluso a una diversidad de productos

- 129. Recomendable: El costo de mover la pieza principal es elevado. El número de unidades a producir es bajo. Las operaciones requieren principalmente trabajo manual o herramientas o maquinas ligeras.

- 130. Es un híbrido de las distribuciones en planta por proceso y por producto. Se basa en la agrupación de productos con las mismas características en familias y asigna grupos de máquinas y trabajadores para la producción de cada familia (célula)

- 131. Para formar células de trabajo es necesario: Identificar productos que pertenecen a una misma familia (similitudes en la fabricación, formas, tamaños) Definir máquinas y trabajadores que formarán la célula de trabajo Definir la distribución interna de cada célula

- 132. Ventajas: • mejora de las relaciones de trabajo, disminución de los tiempos de fabricación y preparación, simplificación de la planificación, se facilita la supervisión y el control visual. • incremento de los costos por la reorganización, reducción de la flexibilidad, incremento de los tiempos Desventajas:. inactivos de las máquinas

- 135. MP: Materia Prima MEP: Material en Proceso

- 136. Los departamentos de una fábrica de juguetes de bajo volumen deben ser los siguientes: ◦ el departamento de despacho y de recibo, ◦ el departamento de moldeo plástico y estampado, ◦ el departamento de patrones de metal, ◦ el departamento de costura y el de pintura. Las partes de los juguetes son fabricadas en esos departamentos y luego enviadas a los departamentos de ensamblaje en donde se colocan todas juntas. En muchas instalaciones, la colocación óptima a menudo significa colocar los departamentos que tengan una gran cantidad de tráfico interdepartamental, de manera adyacente.

- 137. Ejemplo: Suponemos que queremos arreglar los ocho departamentos de una fabrica de juguetes para minimizar el costo del manejo de material interdepartamental. Inicialmente, todos los departamentos tienen la misma cantidad de espacio (12 metros por 12 metros) y el edificio tiene 24 metros de ancho y 48 metros de largo (así, es compatible con las dimensiones de los departamentos).

- 138. Una vez obtenida esta información, se sabe que todo el material es transportado en un cajón de tamaño estándar movido por un montacargas (lo que constituye una carga). Los costos de transporte son de un dólar para mover una carga entre los departamentos adyacentes y un dólar extra por cada departamento se halle en medio. Las cargas previstas entre los departamentos para el primer año están tabuladas en la tabla 1; el espacio disponible de una planta esta representado en la figura 1.

- 140. Los movimientos diagonales están permitidos en este ejemplo, de manera que los departamentos 2 y 3, y 3 y 6 se consideran adyacentes. Una vez dada esta información el primer paso es ilustrar el flujo interdepartamental mediante un modelo como la figura 2. Este suministra el patrón de distribución básicas que se trata de mejorar.

- 142. El segundo paso es determinar el costo de esta distribución multiplicando el costo del manejo del material por el número de cargas movidas entre cada par de departamentos. La tabla 2 muestra esta información, que se obtiene de la siguiente manera: El costo anual del manejo de material entre los departamentos 1 y 2 es de U$S 175 (U$S 1 por 175 movimientos), de U$S60 entre los departamentos 1 y 5 (U$S2 por 30 movimientos), de U$S 60 entre los departamentos 1y 5 (U$S3 por 20 movimientos), U$S240 entre los departamentos diagonales 2 y 7 (U$S3 por 80) y así sucesivamente.

- 144. El tercer paso es buscar los cambios departamentales que reduzcan los costos. Con base en la grafica y en la matriz de costos, parece aconsejable colocar los departamentos 1 y 6 mas cerca uno del otro para reducir sus altos costos de movimiento-distancia. Sin embargo, esto requiere el cambio de algunos otros departamentos, lo cual afecta sus costos de movimiento-distancia y el costo total de la segunda solución. La figura 3 muestra la disposición revisada resultante de la reubicación del departamento 6 y de un departamento adyacente. (El departamento 4 fue seleccionado arbitrariamente para este efecto).

- 146. La matriz de costos revisada para el cambio, con los cambios en los costos, se da en la tabla 3. Observar que el costo total es de U$S262 mas que en la solución inicial. Claramente el hecho de duplicar la distancia entre los departamentos 6 y 7 explica la mayor parte del incremento en el costo. Esto indica el hecho de que incluso en un problema pequeño, no siempre es facil decidir cual es el movimiento obvio correcto con base en una inspección casual.

- 148. Hasta aquí se ha mostrado solamente un cambio entre un gran numero de cambios posibles; de hecho, para un problema de ocho departamentos, hay 8! o (40320) posibles arreglos. En consecuencia el procedimiento empleado tendría solo una remota posibilidad de lograr una combinación óptima en un número razonable de ensayos. Y nuestro problema no termina aquí.

- 149. Se supondrá que se ha llegado a una buena solución únicamente con base en el costo de manejo de material, como aquella descripta en la figura 4 (cuyo costo total es de U$S3244).

- 150. Es de notar que el departamento de despacho y recibo esta cerca del centro de la fabrica (un arreglo que no seria aceptable). El departamento de costura se encuentra situado a continuación del departamento de pintura, con el riesgo de que partículas de hilachas, hilos y telas puedan desplazarse con las corrientes de aire y caer sobre los artículos pintados. Además, los departamentos de ensamblaje de juguetes pequeños y grandes se encuentran ubicados en los extremos opuestos de la planta, lo cual incrementa el tiempo de ensamblaje para los ensambladores (quienes se necesitan en ambos departamentos varias veces al día) y para los supervisores (quienes deben supervisar los departamentos simultáneamente). Con frecuencia deben ser considerados otros costos diferentes de aquellos del manejo de los materiales.

- 163. •Ing. Jairo Sacoto Cabrera •Noveno Ciclo

- 164. 3.1. Etapas del desarrollo de productos y procesos. 3.2. Planeación de bienes y servicios. 3.3. Ciclos de vida del producto. 3.4. Selección de productos. 3.5. Método grafico. 3.6. Método Simplex. 3.7. Análisis de Sensibilización.

- 170. El proceso de diseño del producto no es un proceso lineal ni tampoco fácilmente parametrizable, sin embargo para su estudio es necesario que lo esquematicemos de alguna manera, dando por sentado que cualquier esquema intenta representar un proceso que no es estándar, como el de la generación de nuevos productos.

- 171. FASE 0: PLANEACIÓN.- “FASE CERO” precede a la autorización del proyecto y el inicio de hecho del proceso de desarrollo del producto. La fase comienza con la estrategia de la empresa e incluye la evaluación de los desarrollos tecnológicos y los objetivos de mercado. El producto de la fase de planeación es el enunciado de la misión del proyecto, el cual especifica el mercado objetivo del producto, las metas del negocio, las suposiciones fundamentales y restricciones

- 172. FASE 1: DESARROLLO DEL CONCEPTO.- En esta fase se identifican las necesidades del mercado objetivo, se generan, evalúan otros conceptos del producto y se selecciona uno o varios conceptos para su ulterior desarrollo y pruebas. El concepto es una descripción de la forma, función y características de un producto, y por lo general va acompañado de una serie de especificaciones, un análisis de los productos de la competencia y una justificación económica del proyecto.

- 173. FASE 2: DISEÑO EN EL NIVEL DEL SISTEMA.- La fase de diseño del sistema incluye la definición de la arquitectura del producto y su división en subsistemas y componentes. El plan final de ensamble para el sistema de producción se define en esta fase El resultado de esta fase incluye un trazo geométrico del producto, una especificación del funcionamiento de cada subsistema del producto y un diagrama preliminar del flujo del proceso dentro del proceso final.

- 174. FASE 3: DISEÑO DE DETALLES.- Esta fase incluye la especificación completa de la geometría, materiales y tolerancias de todas las piezas únicas del producto y la identificación de todas las piezas estandar que se comprarán a los proveedores. Se establece un plan del proceso y se diseña el ensamblado para cada pieza que se fabricará. El producto de esta fase son los planos o archivos de computadora que describen la geometría de cada pieza y del ensamblado para su producción.

- 175. FASE 4: PRUEBAS Y AFINACIÓN.- Esta fase implica la construcción y evaluación de múltiples versiones del producto previas a su producción. Por lo general, los primeros prototipos se construyen con piezas que tienen la misma geometría y propiedades de los materiales. Los prototipos se prueban para determinar si el producto funciona para lo que se diseñó o no, y si satisface las necesidades de los clientes.

- 176. FASE 5:PRODUCCIÓN DE TRANSICIÓN.-En esta fase, el producto se fabrica con el sistema de producción deseado. El objeto de la producción es capacitar a la fuerza de trabajo y eliminar los problemas que aún persisten en los procesos de producción. Los productos fabricados en esta fase se suministran a clientes referentes y se evalúan para identificar fallas El paso de la producción de transición a la constante suele ser gradual.

- 177. FASE 0 PLANEACIÓN FASE 1 Fase 2 FASE 3 DESARROLL O DEL CONCEPTO DISEÑO EN DISEÑO DE EL NIVEL DEL DETALLES SISTEMA Informarse de lo que necesitan los clientes Preparar plan de opciones del producto y la familia extendida del producto FASE 4 PRUEBAS Y AFINACIÓN FASE 5 PRODUCCIÓ N DE TRANSICIÓN MARKETING Articular la oportunida d del mercado Definir los segmentos del mercado Identificar a usuarios líderes Identificar productos Establecer de la punto(s) competenci del precio Formular Elaborar plan de materiales marqueting de promoción y lanzamient o Facilitar pruebas de campo Colocar la primera producción en manos de clientes

- 178. FASE 0 PLANEACIÓN FASE 1 Fase 2 FASE 3 FASE 4 FASE 5 DESARROLL O DEL CONCEPTO DISEÑO EN DISEÑO DE EL NIVEL DEL DETALLES SISTEMA PRUEBAS Y AFINACIÓN PRODUCCIÓ N DE TRANSICIÓN Investigar la viabilidad de los conceptos del producto Generar otras arquitectur as del producto Definir subsistema se interconexi ones importante s Afinar Pruebas de Evaluar los confiabilida primeros d productos Pruebas de duración Pruebas de desempeño Obtener permisos de autoridade s Aplicar DISEÑO Considerar plataforma y arquitectur a del producto Evaluar Desarrollar nuevas los tecnologías conceptos del diseño industrial Definir la geometría de las piezas. Elegir materiales Asignar tolerancias Completar la documenta ción

- 179. FASE 0 PLANEACIÓN FASE 1 DESARROLL O DEL CONCEPTO Fase 2 FASE 3 FASE 4 FASE 5 DISEÑO EN DISEÑO DE EL NIVEL DEL DETALLES SISTEMA PRUEBAS Y AFINACIÓN PRODUCCIÓ N DE TRANSICIÓN Identificar proveedore s de los elementos fundament ales Analizar si conviene fabricar o comprar Definir el plan final de montaje Facilitar la transición de los proveedore s. Afinar los procesos de fabricación y montaje Capacitar a la fuerza de trabajo Iniciar la operación de todo el sistema de producción PRODUCCIÓN Estimar Identificar costos de restriccione producción s de la producción Evaluar viabilidad Establecer de la la producción estrategia de la cadena de suministro Definir los procesos de producción de piezas y partes Diseñar el maquinado Definir los procesos que garanticen calidad

- 180. FASE 0 PLANEACIÓN FASE 1 DESARROLL O DEL CONCEPTO Fase 2 FASE 3 FASE 4 FASE 5 DISEÑO EN DISEÑO DE EL NIVEL DEL DETALLES SISTEMA PRUEBAS Y AFINACIÓN PRODUCCIÓ N DE TRANSICIÓN Identificar proveedore s de los elementos fundament ales Analizar si conviene fabricar o comprar Definir el plan final de montaje Facilitar la transición de los proveedore s. Afinar los procesos de fabricación y montaje Capacitar a la fuerza de trabajo Iniciar la operación de todo el sistema de producción PRODUCCIÓN Estimar Identificar costos de restriccione producción s de la producción Evaluar viabilidad Establecer de la la producción estrategia de la cadena de suministro Definir los procesos de producción de piezas y partes Diseñar el maquinado Definir los procesos que garanticen calidad

- 181. FASE 0 PLANEACIÓN FASE 1 Fase 2 FASE 3 FASE 4 DESARROLL O DEL CONCEPTO DISEÑO EN DISEÑO DE EL NIVEL DEL DETALLES SISTEMA PRUEBAS Y AFINACIÓN Finanzas: Facilitar un análisis económico Finanzas: Facilitar análisis de convenienc ia o de comprar Ventas: Formular planes de ventas PRODUCCIÓN Investigaci ón: Demostrar tecnologías disponibles Jurídico: Finanzas: Investigar Proporcion cuestiones ar metas de de la patentes planeación Administra ción: Asignar recursos Servicios: Identificar cuestiones de servicios FASE 5 PRODUCCIÓ N DE TRANSICIÓN

- 182. Impulso de mercado Se debe fabricar Interfuncional lo que se puede vender • La innovación Se identifican necesidades en el de productos es mercado para resultado de un cubrir Marketing es esfuerzo clave: ◦ estudios de mercado ◦ CRM (retroalimentación) coordinado de todos los departamentos de la empresa Impulso tecnológico Se debe vender lo que se puede fabricar Las nuevas tecnolo-gías presentan oportunidades de fabricación de nuevos productos para los que habrá que crear mercado I+D es clave

- 185. 1 2 3 4 5 6 Generación de la idea Selección del producto Diseño preliminar Construcción del prototipo Pruebas Diseño definitivo del producto

- 186. Definición de producto: ◦ por la necesidad que cubre y ◦ por el modo de cubrirla (la tecnología utilizada) De ahí que la fuente de generación de nuevos productos sea doble: Externa: Interna: dentro de la empresa I+D esencialmente sugerencias de clientes Nota: Es la misma idea que estrategias en la introducción de productos con otro criterio de clasificación

- 187. Las ideas generadas en la primera fase pasan por un triple filtro: ¿Se puede fabricar? Filtro Técnico ¿Se puede vend Filtro de mercado ¿Es rentable fabricarlo y venderl Filtro Financiero

- 188. Características Producto A Producto B Producto C Ponderación Volumen mercado Protección Patentes Compatibilidad estrategia Margen Lealtad a la marca TOTAL B M E 10% MB M E 20% E MB R 25% M R MB MB R B 5% 40% ¿? ¿? ¿? 100%

- 189. 1.- Escoger características relevantes 2.- Establecer importancia de cada una de ellas y asignarlas peso específico consecuentemente 3.- Valorar estas características respecto a cada producto potencial en una escala concreta 4.- Obtener las calificaciones medias ponderadas para cada producto A continuación es recomendable someter los productos a algún criterio financiero de jerarquización, por ej. VAN

- 190. Coste Especificación completa del producto a lo largo de los 3 ejes Calidad

- 191. El prototipo debe parecerse lo más posible al producto final Las pruebas son en dos frentes: ◦ Mercado: aceptación por potenciales clientes ◦ Funcionamiento: comprobar cada una de sus especificaciones técnicas

- 192. Se incorporan los cambios considerados oportunos en las fases anteriores Se desarrolla la tecnología de proceso o fabricación Se desarrollan controles de calidad Se diseñan procedimientos de pruebas de rendimiento etc.

- 193. Es la evolución de los productos ofrecidos por una empresa cuando ya se encuentran en el mercado. El ciclo de vida de un producto suele estar dividido en cuatro fases o etapas.

- 195. Etapa de introducción: Es el momento en el que el producto se introduce en el mercado. El volumen de ventas es bajo, dado que aún no es conocido en el mercado. Los costes son muy altos y los beneficios inapreciables. En esta etapa es muy importante invertir en promocionar el producto. Etapa de crecimiento: En esta etapa aumentan las ventas, al aumentar el interés del cliente. Los beneficios empiezan a crecer y el producto necesita mucho apoyo para mantenerse.

- 196. Etapa de madurez: El crecimiento de las ventas se ralentiza y estabiliza en el mercado. El producto está asentado y consolidado en el mercado y los beneficios son altos. Etapa de declive: Las ventas comienzan a decrecer significativamente y el producto se prepara para salir del mercado normalmente ya saturado. La causa principal suele ser la obsolescencia

- 197. Costes y precios altos Alto riesgo técnico/mercado Producto en pocas versiones/ pocos accesorios Distribución problemática Crecimiento Estancamiento de la demanda Saturación del mercado Competencia alta Competencia Proceso (costes) Producto (precios, comunicación, estrategia) Tasa de crecimiento de las ventas Distribución Alto crecimiento de la demanda Variantes y accesorios de producto Perfeccionamiento del proceso Abaratamiento de costes Madurez Declive Reducción de la demanda Exceso de capacidad Agresiva competencia en prec

- 198. Diferenciación del producto basada en servicio, calidad Centrarse en segmento con mayores posibilidades Internacionalización Obtener toda la información posible Responder con rapidez a los cambios Consolidar la innovación ESTRATEGIAS RECOMENDADAS Crecimiento Política adecuada de precios Perfeccionamiento del proceso Perfeccionamiento del producto Potenciar imagen empresa Madurez Declive Liderazgo mediante fusiones, etc. Segmento c/mejores condiciones Cosecha: maximizar efectivo Retirada rápida: abandonar

- 199. Clásico Ciclo-reciclo Ventas crecientes Mercado ventas decrecientes residual Madurez estable Penetración rápida Relanzamientos sucesivos

- 200. CONCEPTO Los productos están formados por una serie de módulos (funcionales que integran un sistema de componentes) Se pueden obtener versiones / diferentes productos a partir de combinaciones diversas de estos módulos FINALIDAD: COMPATIBILZAR OBJETIVOS DIVERGENTES Oferta variada para el cliente Simplicidad en la producción para conseguir menores costes y mayores economías de escala

- 201. Cálculos de diseño de ingeniería: ◦ resistencia de materiales ◦ ergonomía ◦ cálculos térmicos Clasificación de las partes: ◦ forma ◦ función Eslabón con manufactura (diseño del proceso): ◦ máquinas ◦ herramientas

- 202. No todas las ideas nuevas deben desarrollarse para convertirlas en nuevos productos. Las ideas para nuevos productos deben pasar por lo menos tres pruebas: 1) el potencial del mercado, 2)la factibilidad financiera y 3) la compatibilidad con operaciones.

- 203. Antes de colocar la idea de un nuevo producto en el diseño preliminar, se le debe someter a los análisis necesarios que se organizan alrededor de estas tres pruebas. El propósito del análisis de selección de productos es identificar cuales son las mejores ideas y no el de llegar a una decisión definitiva de comercialización y producción de un producto. Después del desarrollo inicial se pueden hacer análisis más extensos a través de pruebas de mercado y operaciones piloto antes de tomar la decisión final de introducir el producto. De esta manera, el análisis de selección de productos puede tener una naturaleza bastante subjetiva y basarse en información ciertamente limitada.

- 204. FASES DE LA SELECCIÓN: ◦ 1.- GENERACION DE IDEAS ◦ 2.- FILTRADO Y SELECCIÓN a) MERCADOTECNIA b) OPERACIONES c) FINANZAS d) ADECUACION ORGANIZATIVA

- 205. Métodos para ayudar en el análisis del producto: ◦ Lista de mercado e involucra el desarrollo de una lista de factores junto con un factor de peso específico para cada uno. ◦ Método para calificar productos en orden de prioridad para su selección.

- 206. A diferencia de un producto tangible los servicios requieren menor tiempo de entrega para la selección, diseño y ofrecimiento, por lo que se pueden cambiar con más facilidad y rapidez. LA MATRIZ DE SERVICIOS: ◦ Ilustra algunas diferencias en la gama de diseños de servicios, que estarán en función al uso intensivo de mano de obra o capital y la intensidad en el contacto con el cliente:

- 208. El concepto de la matriz de servicios es útil para determinar las necesidades de administración de los diferentes tipos posibles de diseños de Servicios que pueden establecerse para productos potenciales. Si el servicio utiliza intensamente la mano de obra, entonces los costos unitarios son altos y los volúmenes son bajos y el tiempo de trabajo se monitorea muy de cerca. Si el servicio usa intensamente el capital, entonces los costos unitarios deben ser bajos y/o volúmenes deben mantenerse altos

- 209. El método gráfico se utiliza para la solución de problemas de PL, representando Geométricamente a las restricciones, condiciones técnicas y el objetivo. Método gráfico. El modelo se puede resolver en forma gráfica si sólo tiene dos variables. Para modelos con tres o más variables, el método gráfico es impráctico o imposible. Cuando los ejes son relacionados con las variables del problema, el método es llamado método gráfico en actividad. Cuando se relacionan las restricciones tecnológicas se denomina método gráfico en recursos.

- 210. 1. 2. 3. 4. Los pasos necesarios para realizar el método son nueve: Graficar las soluciones factibles, o el espacio de soluciones (factible), que satisfagan todas las restricciones en forma simultánea. Las restricciones de no negatividad Xi>= 0 confían todos los valores posibles. El espacio encerrado por las restricciones restantes se determinan sustituyendo en primer término <= por (=) para cada restricción, con lo cual se produce la ecuación de una línea recta. Trazar cada línea recta en el plano y la región en cual se encuentra cada restricción cuando se considera la desigualdad lo indica la dirección de la flecha situada sobre la línea recta asociada.

- 211. 5. 6. 7. Cada punto contenido o situado en la frontera del espacio de soluciones satisfacen todas las restricciones y por consiguiente, representa un punto factible. Aunque hay un número infinito de puntos factibles en el espacio de soluciones, la solución óptima puede determinarse al observar la dirección en la cual aumenta la función objetivo. Las líneas paralelas que representan la función objetivo se trazan mediante la asignación de valores arbitrarios a fin de determinar la pendiente y la dirección en la cual crece o decrece el valor de la función objetivo.

- 212. EJERCICIO- Resolución gráfica de problemas. Consideremos el siguiente problema a resolver gráficamente: Max sa: z = 3x1 + 5x2 x1 4 2x2 12 3x1 + 2x2 18 x1,x2 0

- 213. EJERCICIO- Resolución gráfica de problemas. Región de puntos factibles x2 Curvas de Nivel 9 x* 6 Solución Optima x* 4 2 4 6 x1

- 214. DISEÑO DEL PRODUCTO- Método gráfico EJERCICIO- Resolución gráfica de problemas En primer lugar, se debe obtener la región de puntos factibles en el plano, obtenida por medio de la intersección de todos los semi - espacios que determinan cada una de las inecuaciones presentes en las restricciones del problema.

- 215. EJERCICIO- Resolución gráfica de problemas Enseguida, con el desplazamiento de las curvas de nivel de la función objetivo en la dirección de crecimiento de la función (que corresponde a la dirección del vector gradiente de la función, z(x1,x2) = (3,5)T), se obtiene la solución óptima del problema en la intersección de las rectas: 2x2 = 12 y 3x1+2x2 = 18 (restricciones activas). Esto es: x1* = 2 x2* = 6 z* = 3 x1* + 5 x2* = 36

- 216. EJERCICIO- Resolución gráfica de problemas Notar que se pueden dar otras situaciones en la búsqueda de una solución óptima para esta clase de problemas: 1) La solución óptima exista pero haya más de una. En el ejemplo, considere la nueva función objetivo: z = 6x1+4x2. 2) El problema no tenga solución, dada una región de puntos factibles no - acotada. En el ejemplo, reemplace cada desigualdad por una . 3) El problema no tenga solución, porque no existen puntos factibles. En el ejemplo, suponga que agregamos la restricción: x1 5.

- 217. Ejemplo 2 Maximizar Z = 3X1 + 2X2 restricciones : X1 + 2X2 2X1 + X2 -X1 + X2 X2 X1 X2 <=6 <=8 <=1 <= 2 >= 0 >= 0 (1) (2) (3) (4) (5) (6)

- 218. Convirtiendo las restricciones a igualdad y representándolas gráficamente se tiene: X1 + 2X2 2X1 + X2 -X1 + X2 X2 X1 X2 =6 =8 =1 =2 =0 =0 (1) (2) (3) (4) (5) (6)

- 221. La teoría del método simplex: • El método simplex original es procedimiento algebraico directo. un • Sin embargo, durante su cálculo utiliza muchos valores los cuales finalmente no son relevantes en la toma de decisiones

- 222. Con miras a conocer la metodología que se aplica en el Método SIMPLEX, vamos a resolver el siguiente problema: Maximizar Z= f(x,y)= 3x + 2y sujeto a: 2x + y ≤18 2x + 3y ≤ 42 3x + y ≤ 24 x ≥0 , y ≥ 0

- 223. 1. Convertir las desigualdades en igualdades Se introduce una variable de holgura por cada una de las restricciones, para convertirlas en igualdades, resultando el sistema de ecuaciones lineales: 2x + y + h = 18 2x + 3y + s = 42 3x +y + d = 24

- 224. 2. Igualar la función objetivo a cero - 3x - 2y + Z = 0

- 225. Escribir la tabla inicial simplex En las columnas aparecerán todas las variables del problema y, en las filas, los coeficientes de las igualdades obtenidas, una fila para cada restricción y la última fila con los coeficientes de la función objetivo: Tabla I . Iteración nº 1 Base h s d Z Variable de decisión x 2 2 3 -3 y 1 3 1 -2 Valores solución Variable de holgura h 1 0 0 0 s 0 1 0 0 d 0 0 1 0 18 42 24 0

- 226. Encontrar la variable de decisión que entra en la base y la variable de holgura que sale de la base Para escoger la variable de decisión que entra en la base, nos fijamos en la última fila, la de los coeficientes de la función objetivo y escogemos la variable con el coeficiente negativo mayor (en valor absoluto). En nuestro caso, la variable x de coeficiente - 3. Si existiesen dos o más coeficientes iguales que cumplan la condición anterior, entonces se elige uno cualquiera de ellos. Si en la última fila no existiese ningún coeficiente negativo, significa que se ha alcanzado la solución óptima. Por tanto, lo que va a determinar el final del proceso de aplicación del método del simplex, es que en la última fila no haya elementos negativos. La columna de la variable que entra en la base se llama columna pivote

- 227. Para encontrar la variable de holgura que tiene que salir de la base, se divide cada término de la última columna (valores solución) por el término correspondiente de la columna pivote, siempre que estos últimos sean mayores que cero. En nuestro caso: 18/2 [=9] , 42/2 [=21] y 24/3 [=8] Si hubiese algún elemento menor o igual que cero no se hace dicho cociente. En el caso de que todos los elementos fuesen menores o iguales a cero, entonces tendríamos una solución no acotada y no se puede seguir. El término de la columna pivote que en la división anterior dé lugar al menor cociente positivo, el 3, ya 8 es el menor, indica la fila de la variable de holgura que sale de la base, d. Esta fila se llama fila pivote (En color azulado). Si al calcular los cocientes, dos o más son iguales, indica que cualquiera de las variables correspondientes pueden salir de la base. En la intersección de la fila pivote y columna pivote tenemos el elemento pivote operacional, 3

- 228. Encontrar los coeficientes de la nueva tabla. Los nuevos coeficientes de x se obtienen dividiendo todos los coeficientes de la fila d por el pivote operacional, 3, que es el que hay que convertir en 1. A continuación mediante la reducción gaussiana hacemos ceros los restantes términos de su columna, con lo que obtenemos los nuevos coeficientes de las otras filas incluyendo los de la función objetivo Z. También se puede hacer utilizando el siguiente esquema: Fila del pivote: Nueva fila del pivote= (Vieja fila del pivote) : (Pivote) Resto de las filas: Nueva fila= (Vieja fila) - (Coeficiente de la vieja fila en la columna de la variable entrante) X (Nueva fila del pivote)

- 229. Veámoslo con un ejemplo una vez calculada la fila del pivote (fila de x en la Tabla II): Vieja fila de s 2 3 - Coeficiente 2 2 x x Nueva fila pivote 1 1/3 = = Nueva fila de s 0 7/3 0 2 x 0 = 0 1 0 42 - 2 2 2 x x x 0 1/3 8 = = = 1 -2/3 26

- 230. Tabla II . Iteración nº 2 Base h s x Z Variable de decisión x 0 0 1 0 y 1/3 7/3 1/3 -1 Variable de holgura h 1 0 0 0 s 0 1 0 0 d -2/3 -2/3 1/3 1 Valores solución 2 26 8 24

- 231. Como en los elementos de la última fila hay uno negativo, -1, significa que no hemos llegado todavía a la solución óptima. Hay que repetir el proceso: A. La variable que entra en la base es y, por ser la variable que corresponde al coeficiente -1 B. Para calcular la variable que sale, dividimos los términos de la última columna entre los términos correspondientes de la nueva columna pivote: 2:1/3 [=6] , 26:7/3 [=78/7] y 8:1/3 [=8] y como el menor cociente positivo es 6, tenemos que la variable de holgura que sale es h. C. El elemento pivote, que ahora hay que hacer 1, es 1/3. Operando de forma análoga a la anterior obtenemos la tabla:

- 232. Tabla III . Iteración nº 3 Operando de forma análoga a la anterior obtenemos la tabla: Base Variable de decisión Variable de holgura Valores solución x y h s d y 0 1 3 0 -2 6 s 0 0 -7 0 4 12 x 1 0 -1 0 1 6 Z 0 0 3 0 -1 30

- 233. Como en los elementos de la última fila hay uno negativo, -1, significa que no hemos llegado todavía a la solución óptima. Hay que repetir el proceso: La variable que entra en la base es d, por ser la variable que corresponde al coeficiente -1 Para calcular la variable que sale, dividimos los términos de la última columna entre los términos correspondientes de la nueva columna pivote: 6/(-2) [=-3] , 12/4 [=3], y 6:1 [=6] y como el menor cociente positivo es 3, tenemos que la variable de holgura que sale es s. El elemento pivote, que ahora hay que hacer 1, es 4.

- 234. Tabla IV . Final del proceso Base Variable de decisión Valores solución Variable de holgura x y h s d y 0 1 -1/2 0 0 12 d 0 0 -7/4 0 1 3 x 1 0 -3/4 0 0 3 Z 0 0 5/4 0 0 33

- 235. Como todos los coeficientes de la fila de la función objetivo son positivos, hemos llegado a la solución óptima. Los solución óptima viene dada por el valor de Z en la columna de los valores solución, en nuestro caso: 33. En la misma columna se puede observar el vértice donde se alcanza, observando las filas correspondientes a las variables de decisión que han entrado en la base: D(3,12)

- 236. * Si en el problema de maximizar apareciesen como restricciones inecuaciones de la forma: ax + by c; multiplicándolas por - 1 se transforman en inecuaciones de la forma - ax - by - c y estamos en el caso anterior * Si en lugar de maximizar se trata de un problema de minimizar se sigue el mismo proceso, pero cambiando el sentido del criterio, es decir, para entrar en la base se elige la variable cuyo valor, en la fila de la función objetivo, sea el mayor de los positivos y se finalizan las iteraciones cuando todos los coeficientes de la fila de la función objetivo son negativos

- 237. Un empresario dedicado a vender barcos hizo las siguientes observaciones: un modelo común produce una ganancia de $520 un modelo llamado rápido produce un beneficio de $ 450. el modelo común requiere 40 horas para construir y 24 horas para terminaciones. cada modelo rápido requiere de 25 horas para la construcción y 30 horas para terminaciones. Este empresario cuenta con 400 horas de trabajo al mes para la construcción y 360 horas para terminaciones. ¿De qué forma se podrá producir cada uno de los modelos con el fin de maximizar el beneficio?

- 238. Construcción del Modelo ◦ •Variables de decisión ◦ •x1: cantidad de barcos del Modelo Común ◦ •x2: cantidad de barcos del Modelo Rápido Función-objetiva •El objetivo es maximizar el lucro. Z=520x1+450x2 •Conjunto de restricciones: 40x1 +25x2≤400 24x1 +30x2≤360

- 249. La herramienta de optimización Solver Standard del Excel permite resolver modelos de Programación Lineal, Programación Lineal Entera y Programación No Lineal de hasta aproximadamente 150 variables. Su pantalla se encuentra en el menú Herramientas --> Solver , lo que es prudente verificar antes de cargar el modelo a resolver

- 250. Herramientas --> Complementos y aparecerá la siguiente pantalla:

- 251. Supongamos el siguiente modelo de Programación Lineal: Max 60X1 + 50X2 Sujeto a: 2X1 + 4X2 <= 80 3X1 + 2X2 <= 55 X1 <= 16 X2 <= 18 con X1 y x2 >= 0

- 252. A 1 2 3 4 5 6 7 0 0,0 0,0 0,0 0,0 B 0 60 C 0 50 D 2,0 3,0 1,0 4,0 2,0 80 55 16 18 1,0 Celdas de las variables X1 y X2 Celda con la fórmula de la función objetivo Celdas con las fórmulas de las funciones de restricciones

- 254. En la cual se presentan ventanas que informan sobre el tipo de modelo a resolver. Son varias ventanas pero las básicas son las siguientes: 1)Si el modelo es de Programación Lineal hay que tildar la ventanita que dice “adoptar modelo lineal” y así el Solver empleará el Método Simplex para resolver el modelo. En cambio si es un modelo de Programación No Lineal hay que dejar esa ventanita sin tildar y así el Solver empleará el Método del Gradiente Reducido Generalizado para resolver el modelo. 2) Además, si las variables del modelo deben ser no negativas hay que tildar la ventanita que dice “Asumir no negativos”.

- 256. El análisis de sensibilidad busca determinar los efectos que se producen en la solución óptima al realizar cambios en cualquiera de los parámetros del modelo de programación lineal planteado inicialmente.

- 257. Entre los cambios que se investigan están: • los cambios en los coeficientes de las variables en la función objetivo tanto para variables básicas como para las variables no básicas, • cambios en los recursos disponibles de las restricciones, variación de los coeficientes de utilización en las restricciones e introducción de una nueva restricción.

- 258. El objetivo principal del análisis de sensibilidad es identificar el intervalo permisible de variación en los cuales las variables o parámetros pueden fluctuar sin que cambie la solución optima. Sin embargo, así mismo se identifica aquellos parámetros sensibles, es decir, los parámetros cuyos valores no pueden cambiar sin que cambie la solución óptima.

- 259. A modo general, cuando se realiza un análisis de sensibilidad a una solución óptima se debe verificar cada parámetro de forma individual, dígase los coeficientes de la función objetivo y los limites de cada una de las restricciones. En ese sentido se plantea el siguiente procedimiento:

- 260. 1. 2. 3. Revisión del modelo: se realizan los cambios que se desean investigar en el modelo. Revisión de la tabla final Símplex: se aplica el criterio adecuado para determinar los cambios que resultan en la tabla final Símplex. Conversión a la forma apropiada de eliminación Gauss: se convierta la tabla en la forma apropiada para identificar y evaluar la solución básica actual, para lo cual se aplica la metodología de eliminación Gauss si es necesario.

- 261. 4. 5. 6. Prueba de factibilidad: se prueba la factibilidad de esta solución mediante la verificación de que todas las variables básicas de la columna del lado derecho aun tengan valores no negativos. Prueba de optimalidad: se verifica si esta solución es optima y factible, mediante la comprobación de que todos lo coeficientes de las variables no básicas del reglón Z permanecen no negativos. Reoptimización: si esta solución no pasa una de las pruebas indicadas en los puntos 4 y 5 anteriores, se procede a buscar la nueva solución optima a partir de la tabla actual como tabla Símplex inicial, luego de aplicadas las conversiones de lugar, ya sea con el método Símplex o el Símplex Dual

- 262. CAP 4: LOCALIZACION DE LAS INSTALACIONES

- 263. Cómo planear la Ubicación. Tipos de instalaciones. Procedimiento para decidir la ubicación. Programación Lineal de transporte.

- 264. CAPACIDAD Cuánto ? Cuándo ? Minimizar la diferencia entre la capacidad instalada y la demanda pronosticada en terminos acumulados LOCALIZACION Dónde ? Minimizar la distancia de la nueva localización al mercado y a los Suministros http://www.youtube.com/watch?v=IK-QRQayung

- 265. Localización de: • Nuevo Almacén • Nueva Maquinaria en la Planta • Centro de Computo en Universidad • Hospital en Area Metropolitana • Cajeros Automáticos • Estacion de Policia en Delegación • Terminales de Camiones / Microbuses

- 266. CIRCUNSTANCIAS QUE INFLUYEN EN LA NECESIDAD DE UNA NUEVA LOCALIZACION: • Distribución del Mercado • Aumento de la Demanda • Aumento de la Capacidad de Producción • Aumento de la Capacidad de Almacenamiento • Introducción de Nueva línea de Productos

- 267. LOGISTICA: • Conjunto de Actividades que facilitan la obtención, flujo y distribución de materiales y productos OBJETIVO: • Identificar los medios por los que se transportarán los materiales y productos y se responderá a las necesidades a los menores costo y tiempo de respuesta FACTORES QUE INFLUYEN SOBRE EL TIEMPO DE RESPUESTA: • Localización, Inventarios, Información

- 268. Decisiones sobre logística: ◦ Carretera.- Flexibilidad, no afecta el tamaño, peso y condición a este tipo de transporte. ◦ Agua.- Alta Capacidad, bajo costo, tiempos de transito lentos y grandes áreas del mundo no son accesibles para este tipo de transportación. ◦ Aire.- Rápido y costoso; más aptos para artículos pequeños, ligeros y costosos ◦ Vías Férreas.- Opción de bajo costo, tiempos de tránsito largos y sujetos a variabilidad. ◦ Ductos.- Medio de transporte especializado, limitado a gases, líquidos y sólidos suaves; costo inicial alto ◦ Entrega en mano.- ultimo paso de las cadenas de suministro. SOLUCIONES MULTIMODALES SON MUY COMUNES Y ENCONTRAR LAS ESTRATEGIAS CORRECTAS ES MUY COMPLICADO

- 269. PROBLEMAS DE UBICACIÓN DE LAS INSTALACIONES: ◦ Cercanía con los clientes: Garantiza que las necesidades del cliente se tomen en cuenta en el desarrollo y armado de los productos ◦ Clima de Negocios: Implica la presencia de empresas de tamaño similar y la misma industria y, en el caso de los sitios internacionales, de otras empresas extranjeras

- 270. PROBLEMAS DE UBICACIÓN DE LAS INSTALACIONES: • Costos Totales: Seleccionar un sitio con el costo mas bajo, incluye costos regionales y de distribución interna y externa, adicionalmente existen costos ocultos.(1 el movimiento de exesivo de material de preproducción entre ubicaciones 2 la pérdida de la capacidad de respuesta al cliente por la lejanìa) • Infraestructura: Transporte de carretera, ferrocarril, aire o mar, adicionalmente se deben cubrir costos de energía y telecomunicaciones

- 271. PROBLEMAS DE UBICACIÓN DE LAS INSTALACIONES: • Calidad de la Mano de Obra: Los niveles educativos y de habilidades de la mano de obra deben responder a las necesidades de la empresa. • Proveedores: Una base de proveedores competitivos y de alta calidad hace que una ubicación determinada sea adecuada. • Obras e instalaciones: Los aspectos de mezcla de productos y capacidad tiene una interconexión muy estrecha con la decisión de la ubicación en este contexto

- 272. PROBLEMAS DE UBICACIÓN DE LAS INSTALACIONES: • Zonas de Libre Comercio: Los fabricantes pueden usar componentes importados sin que estén sujetos a los requerimientos aduaneros normales. • Riesgo Político: Los riesgos políticos tanto en el país como en el anfitrión influyen en las decisiones de ubicación • Barreras Gubernamentales: Tomar en cuenta las barreras no legislativas y culturales, porque en muchos paises las barreras para entrar y ubicarse se han eliminado gracias a la legislación.

- 273. FACTORES QUE AFECTAN LA SELECCION DE UNA LOCALIZACION Disponibilidad de Recursos (Mano de obra, insumos) Accesibilidad (Carretera, puertos, Ferrocarril) Disponibilidad de Servicios (Energía, Agua, Comunicaciones) Incentivos Fiscales Costos de Transporte (Cercanía a mercados y proveedores) Medio Ambiente Calidad de Vida (servicios educativos, de salud, culturales)

- 274. ETAPAS EN LA TOMA DE DECISION • Macro Localización (Región) • Micro Localización (Emplazamiento)

- 275. - Beneficios Fiscales dependen de 2 factores: Tipo de Industria Localización - Pueden ser de varios tipos: Crédito contra impuestos CEPROFIS Depreciación Acelerada - CEPROFIS otorgaban beneficios por Monto de la Inversión en Activos Fijos # empleos generados Monto de la Inversión en Maquinaria Nacional

- 276. DEPRECIACION ACELERADA Consiste en la posibilidad de depreciar un fuerte monto de las inversiones en activos fijos durante el primer año CONDICIONES - Activos adquiridos del Fabricante o Comercializador - No gozar de otro estímulo fiscal simultáneamente - Mantener el Activo Fijo durante un periodo dado por el menor entre: Su vida fiscal 5 años

- 278. ANALISIS PRELIMINAR: ◦ Estudia las estrategias empresariales y las políticas de las diversas áreas, para traducirlas en requerimientos de localización. ◦ La empresa debe determinar los criterios importantes en la evaluación de las alternativas en base a las necesidades de: Transporte Suelo Suministros Personal, Infraestructuras ◦ FACTORES DOMINANTES SECUNDARIOS (Deseable) (Imprescindibles) Y

- 279. BUSQUEDA DE ALTERNATIVAS: ◦ Establecer un conjunto de localizaciones candidatas para un análisis profundo ◦ Rechazar aquellas que no satisfagan los factores dominantes de la empresa por ejm: Mano de Obra Mercado Potencial Clima Politico

- 280. EVALUACIÓN DE ALTERNATIVAS (Análisis Detallado) ◦ En esta fase se recoge toda la información a cerca de cada localización para medirla en función de cada uno de los factores considerados SELECCIÓN DE LA LOCALIZACIÓN: ◦ Análisis cuantitativos y/o cualitativos de las diferentes alternativas para conseguir determinar una o varias localizaciones válidas.

- 281. DEFINICION DE ALTERNATIVAS DE LOCALIZACION ◦ Sistemas de Calificación de Factores ◦ Métodos de Optimización (PNL) ◦ Método del Centro de Gravedad EVALUACION DE ALTERNATIVAS DE LOCALIZACION ◦ ◦ ◦ ◦ Puntuación de Factores Punto de Equilibrio VPN de Flujos de Efectivo Métodos de Optimización (PNL)

- 282. Suponga que se tienen n centros de demanda, con demandas D1, D2, ... Dn . Cada uno de estos centros de demanda estan localizados en puntos definidos por las coordenadas (a1 , b1 ), (a2 , b2), ... (an , bn ) marcadas sobre un mapa a escala. La demanda de estos centros debe satisfacerse por m plantas cuya localización se desconoce. La capacidad de cada una de estas plantas sin embargo se conoce y es igual a c1 , c2, ... cm . Determine la localización óptima de las nuevas plantas tal que se minimize los costos de distribución.

- 283. El problema general de transporte se refiere a la distribución de cualquier bien desde cualquier grupo de centros de suministro, llamados orígenes, a cualquier grupo de centros de recepción, llamados destinos, de tal manera que se minimicen los costos totales de distribución. La terminología utilizada en estos problemas se resume en la siguiente tabla:

- 285. Suposición de requerimientos: Cada origen tiene un suministro fijo de unidades y el suministro completo debe distribuirse a los destinos. (si es el número de unidades que suministra el origen i). De igual manera, el destino tiene una demanda fija de unidades, y debe satisfacerse desde los orígenes, (dj es el numero de unidades recibidas por el destino j). Un problema de transporte tiene soluciones factibles si y solo si:

- 286. Suposición de costo: el costo de distribuir unidades de un origen a un destino dado es directamente proporcional al número de unidades distribuidas. Por lo tanto este costo es justo el costo unitario de distribución multiplicado por el número de unidades distribuidas. (el costo unitario del origen i al destino j se denota por cij). En resumen la suposición de costo nos dice que: la función del costo de transporte debe ser una función lineal del número de unidades transportadas y que el costo de transporte por unidad no varía con la cantidad transportada.

- 287. Los únicos datos necesarios para un problema de transporte son suministros, demandas y costos unitarios