design-guide-21-welded-connections-a-primer-for-engineers[030-069] ESPAÑOL.pdf

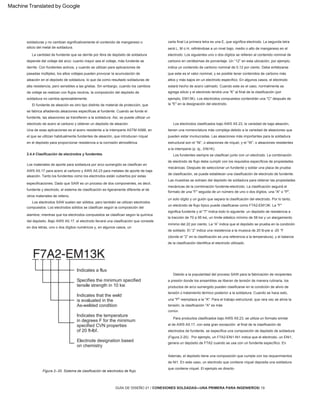

- 1. soldaduras y no cambian significativamente el contenido de manganeso o silicio del metal de soldadura. 2.4.4 Clasificación de electrodos y fundentes La cantidad de fundente que se derrite por libra de depósito de soldadura depende del voltaje del arco: cuanto mayor sea el voltaje, más fundente se derrite. Con fundentes activos, y cuando se utilizan para aplicaciones de pasadas múltiples, los altos voltajes pueden provocar la acumulación de aleación en el depósito de soldadura, lo que da como resultado soldaduras de alta resistencia, pero sensibles a las grietas. Sin embargo, cuando los cambios de voltaje se realizan con flujos neutros, la composición del depósito de soldadura no cambia apreciablemente. Los materiales de aporte para soldadura por arco sumergido se clasifican en AWS A5.17 para acero al carbono y AWS A5.23 para metales de aporte de baja aleación. Tanto los fundentes como los electrodos están cubiertos por estas especificaciones. Dado que SAW es un proceso de dos componentes, es decir, fundente y electrodo, el sistema de clasificación es ligeramente diferente al de otros materiales de relleno. carta final La primera letra es una E, que significa electrodo. La segunda letra será L, M o H, refiriéndose a un nivel bajo, medio o alto de manganeso en el electrodo. Los siguientes uno o dos dígitos se refieren al contenido nominal de carbono en centésimas de porcentaje. Un “12” en esta ubicación, por ejemplo, indica un contenido de carbono nominal de 0,12 por ciento. Debe enfatizarse que este es el valor nominal, y es posible tener contenidos de carbono más altos y más bajos en un electrodo específico. En algunos casos, el electrodo estará hecho de acero calmado. Cuando este es el caso, normalmente se agrega silicio y el electrodo tendrá una “K” al final de la clasificación (por ejemplo, EM13K). Los electrodos compuestos contendrán una "C" después de la "E" en la designación del electrodo. Los electrodos SAW suelen ser sólidos, pero también se utilizan electrodos compuestos. Los electrodos sólidos se clasifican según la composición del alambre, mientras que los electrodos compuestos se clasifican según la química del depósito. Bajo AWS A5.17, el electrodo llevará una clasificación que consiste en dos letras, uno o dos dígitos numéricos y, en algunos casos, un El fundente de aleación es otro tipo distinto de material de protección, que se fabrica añadiendo aleaciones específicas al fundente. Cuando se funde el fundente, las aleaciones se transfieren a la soldadura. Así, se puede utilizar un electrodo de acero al carbono y obtener un depósito de aleación. Para productos clasificados bajo AWS A5.23, se utiliza un formato similar al de AWS A5.17, con esta gran excepción: al final de la clasificación de electrodos de fundente, se especifica una composición de depósito de soldadura (Figura 2-20) . Por ejemplo, un F7A2-ENi1-Ni1 indica que el electrodo, un ENi1, genera un depósito de F7A2 cuando se usa con un fundente específico. En común. Los electrodos clasificados bajo AWS A5.23, la variedad de baja aleación, tienen una nomenclatura más compleja debido a la variedad de aleaciones que pueden estar involucradas. Las aleaciones más importantes para la soldadura estructural son el “Ni”, o aleaciones de níquel, y el “W”, o aleaciones resistentes a la intemperie (p. ej., ENi1K). Además, el depósito tiene una composición que cumple con los requerimientos de Ni1. En este caso, un electrodo que contiene níquel deposita una soldadura que contiene níquel. El ejemplo es directo- Una de esas aplicaciones es el acero resistente a la intemperie ASTM A588, en el que se utilizan habitualmente fundentes de aleación, que introducen níquel en el depósito para proporcionar resistencia a la corrosión atmosférica. Los fundentes siempre se clasifican junto con un electrodo. La combinación de electrodo de flujo debe cumplir con los requisitos específicos de propiedades mecánicas. Después de seleccionar un fundente y soldar una placa de prueba de clasificación, se puede establecer una clasificación de electrodo de fundente. Las muestras se extraen del depósito de soldadura para obtener las propiedades mecánicas de la combinación fundente-electrodo. La clasificación seguirá el formato de una "F" seguida de un número de uno o dos dígitos, una "A" o "P", un solo dígito y un guión que separa la clasificación del electrodo. Por lo tanto, un electrodo de flujo típico puede clasificarse como F7A2-EM13K. La "F" significa fundente y el "7" indica todo lo siguiente: un depósito de resistencia a la tracción de 70 a 95 ksi, un límite elástico mínimo de 58 ksi y un alargamiento mínimo del 22 por ciento. La “A” indica que el depósito se prueba en la condición de soldado. El “2” indica una resistencia a la muesca de 20 lb-pie a -20 °F (donde el “2” en la clasificación es una referencia a la temperatura), y el balance de la clasificación identifica el electrodo utilizado. Debido a la popularidad del proceso SAW para la fabricación de recipientes a presión donde los ensambles se liberan de tensión de manera rutinaria, los productos de arco sumergido pueden clasificarse en la condición de alivio de tensión o tratamiento térmico posterior a la soldadura. Cuando se hace esto, una "P" reemplaza a la "A". Para el trabajo estructural, que rara vez se alivia la tensión, la clasificación "A" es más Figura 2–20. Sistema de clasificación de electrodos de flujo. GUÍA DE DISEÑO 21 / CONEXIONES SOLDADAS—UNA PRIMERA PARA INGENIEROS/ 19 Machine Translated by Google

- 2. hacia adelante. Sin embargo, también es posible utilizar fundentes de aleación que, con electrodos de acero al carbono, sean capaces de entregar metal de soldadura de aleación. En este caso, una clasificación típica puede ser F7A2-EL12- Nil. En este ejemplo, se usa un electrodo EL12 (un electrodo sin aleación que contiene un bajo nivel de manganeso) con un fundente de aleación. El resultado es un depósito aleado. Esto se hace comúnmente cuando se desean depósitos que contengan níquel sobre acero resistente a la intemperie que no se pintará. La penetración más profunda puede permitir que se reduzcan los tamaños de soldadura de filete, o puede permitir el uso de detalles de soldadura de ranura que requieren menos metal de soldadura. Para tasas de deposición aún más altas, se puede agregar un segundo o tercer electrodo al sistema para aumentar aún más la productividad. Debido a que el proceso generalmente está automatizado, las soldaduras SAW generalmente se hacen continuas a lo largo de la junta. Solo una parte del fundente depositado desde una tolva o una pistola se funde en la soldadura. El fundente granular no fusionado se puede recuperar para reutilizarlo en el futuro y se conoce como fundente recuperado. El fundente sin fundir no sufre cambios químicos y, por lo tanto, puede ser capaz de brindar soldaduras de calidad cuando se use la próxima vez. Sin embargo, este fundente puede contaminarse en el acto de la recuperación. Si entra en contacto con aceite, agua, suciedad u otros contaminantes, las propiedades del depósito de soldadura hecho con fundente recuperado pueden verse afectadas negativamente. Las incrustaciones sueltas también se pueden recoger junto con el fundente sin fusionar. Por lo tanto, se debe tener cuidado para proteger el fundente recuperado de la contaminación. Otra preocupación con el fundente recuperado es el potencial de descomposición de partículas y la modificación Las soldaduras hechas bajo la capa protectora de fundente tienen una apariencia excelente y no salpican. Esto es de particular importancia para el acero designado como acero estructural expuesto arquitectónicamente (AESS), donde la soldadura SAW completa rara vez requiere un tratamiento posterior a la soldadura para mejorar su apariencia. de la distribución del tamaño de partículas; cualquiera puede afectar la calidad y/ o las propiedades. El método de recuperación de fundente puede variar desde barrer el fundente con escobas y sartenes hasta sistemas de recuperación por vacío (Figura 2-21); el método elegido debe tener en cuenta la necesidad de evitar la contaminación. Otro beneficio del proceso SAW es la ausencia del arco abierto. Esto significa que no se requiere que el soldador use el casco protector estándar, y se pueden realizar múltiples operaciones de soldadura en un área estrecha y restringida sin la necesidad de escudos extensos para proteger a los operadores del arco eléctrico. El proceso produce muy poco humo, lo cual es otra ventaja de producción, particularmente en situaciones con ventilación restringida. 2.4.7 Ventajas y limitaciones del proceso La libertad del arco abierto también demuestra ser uno de los principales inconvenientes del proceso; no permite que el operador observe el charco de soldadura. Cuando SAW se aplica semiautomáticamente, el operador debe aprender a impulsar la pistola con cuidado de manera que asegure un contorno de cordón uniforme. El operador experimentado confía en la formación de un manto de escoria uniforme para indicar la naturaleza del depósito debajo de él. Para soldaduras de un solo paso, esto se domina con bastante facilidad; sin embargo, para la soldadura de pasadas múltiples, el grado de 2.4.6 Escoria triturada SAW es capaz de lograr altas tasas de productividad porque puede usar corrientes de soldadura más altas, lo que da como resultado tasas de deposición más altas y una penetración más profunda. Tasas de deposición más altas simplemente significan que el contratista puede depositar la soldadura requerida en menos tiempo. Una vez que el fundente se ha derretido y solidificado, el producto resultante se denomina escoria. La escoria suele ser químicamente diferente al fundente sin fusionar. Sin embargo, este subproducto de soldadura se puede triturar y reutilizar en algunas aplicaciones. Cuando se hace esto, el producto se conoce como escoria triturada. No debe tratarse de la misma manera que el fundente virgen. A menudo, la escoria triturada se entremezcla con fundente nuevo. El rendimiento y las propiedades mecánicas de la escoria triturada pueden diferir de las del fundente virgen. AWS D1.1 contiene procedimientos específicos para el uso de escorias trituradas. 2.4.5 Recuperación de flujo 20 / GUÍA DE DISEÑO 21 / CONEXIONES SOLDADAS : PRIMERA PARA INGENIEROS Figura 2–21. Sistema de recuperación de vacío de flujo. (cortesía de ingeniería de soldadura) Machine Translated by Google

- 3. GMAW tiene una variedad de nombres coloquiales, incluido el término popular soldadura MIG (metal con gas inerte) y otros como soldadura con minialambre, soldadura con microalambre y soldadura con alambre sólido. Cuando la GMAW se realiza con gas de protección de dióxido de carbono (CO2) , puede denominarse soldadura MAG (metal con gas activo). 2.5 GMAW La naturaleza de la unión debe entonces prestarse a la automatización para que el proceso resulte viable. Las costuras largas, rectas e ininterrumpidas son aplicaciones ideales para SAW. Las soldaduras cortas e intermitentes se hacen mejor con uno de los procesos de arco abierto. GMAW, como FCAW, requiere una fuente de alimentación, un alimentador de alambre, una pistola y un sistema de cable, un cable de trabajo y una abrazadera, y un cable de alimentación que va desde la fuente de alimentación hasta el alimentador de alambre (Figura 2-23). Algunas fuentes de alimentación y alimentadores de alambre GMAW se combinan en una carcasa independiente (Figura 2-24). La transferencia de metal del electrodo al baño de soldadura puede ocurrir de varias maneras, llamadas modos de transferencia. Si bien se han definido una docena de modos de transferencia, cuatro se usan comúnmente en aplicaciones estructurales. Estos modos de transferencia se discutirán por separado. Finalmente, SAW está restringida a la posición plana y horizontal. Para la fabricación en taller, el uso de posicionadores o la simple reorientación de la soldadura pueden facilitar la soldadura en posición. Sin embargo, las condiciones de campo prohíben tales oportunidades y, por lo tanto, restringen la idoneidad de SAW. Además, se requieren un regulador de gas de protección, un medidor de flujo y mangueras. GMAW se realiza utilizando una fuente de alimentación de voltaje constante (CV). El alimentador de alambre impulsa mecánicamente el electrodo en espiral a través del sistema de pistola y cable. GMAW es uno de los procesos precalificados enumerados en AWS D1.1, y los WPS utilizados con este proceso pueden precalificarse, siempre que se cumplan todos los criterios de la Sección 3 de AWS D1.1. Como excepción, GMAW-S (el modo de transferencia de cortocircuito que se analiza a continuación) no se puede usar con WPS precalificados. GMAW-S está en la categoría de pro "aprobado por código" Los ensambles de cable de la pistola son típicamente de 10 a 15 pies de largo, lo que permite cierto movimiento de la pistola desde el alimentador de alambre. 2.5.1 Fundamentos 2.4.8 Aplicaciones El proceso de soldadura por arco metálico con gas (GMAW) utiliza un arco entre un electrodo típicamente sólido y el baño de soldadura, con un gas de protección que rodea el arco (Figura 2-22). Debido a sus ventajas, muchos fabricantes usarán SAW en cualquier lugar donde sea práctico. Las aplicaciones típicas incluyen costuras longitudinales en vigas de placa, secciones en caja y columnas cruciformes. En los talleres de puentes, los empalmes a tope de alas y almas generalmente se hacen con SAW, al igual que las soldaduras de refuerzo a alma. El proceso y el equipo son muy parecidos a FCAW-G. cesos GMAW utiliza un electrodo con núcleo sólido o metálico y no deja una cantidad apreciable de escoria residual. Históricamente, GMAW no ha sido un método común de soldadura en el taller de fabricación de acero estructural debido a su sensibilidad a la cascarilla de laminación, oxidación, control limitado de charcos y pérdida de blindaje. Sin embargo, desarrollos tales como electrodos con núcleo de metal y controles mejorados para GMAW pulsado están dando como resultado un mayor uso de este proceso para acero estructural. Los equipos GMAW y FCAW son tan similares que en muchos casos se usan indistintamente. Las fuentes de alimentación GMAW pueden tener controles adicionales para optimizar las características de salida para ciertos modos de transferencia. la habilidad requerida es significativa. Por lo tanto, la mayoría de las aplicaciones de arco sumergido están mecanizadas. 2.5.2 Equipo Figura 2–22. proceso GMAW. Figura 2–23. Equipo GMAW. GUÍA DE DISEÑO 21 / CONEXIONES SOLDADAS—UNA PRIMERA PARA INGENIEROS/ 21 Machine Translated by Google

- 4. La mayoría de GMAW se realiza con electrodos sólidos, aunque se pueden usar electrodos compuestos con núcleo metálico. Los electrodos sólidos normalmente tienen un diámetro de 0,035 a 0,052 pulgadas, y los electrodos con núcleo de metal suelen tener un diámetro de 0,045 a z. Sin embargo, en ambos casos, se pueden usar y se han usado electrodos más pequeños y más grandes. Los electrodos sólidos GMAW suelen tener un revestimiento de cobre ligero en la superficie para mejorar el contacto eléctrico entre el cable y la punta de contacto. Se puede usar una variedad de gases protectores o mezclas de gases para GMAW. La selección del tipo de gas depende principalmente del modo deseado de transferencia de metal y del costo. El dióxido de carbono (CO2) es el gas de menor costo, pero no se puede usar para la transferencia de rociado y rociado pulsado. Además, la soldadura con CO2 puro generalmente genera altos niveles de salpicaduras. Las mezclas de gas a base de argón se pueden usar para todos los modos de transferencia y generan menos salpicaduras, pero son considerablemente más costosas. La selección del gas de protección puede afectar la penetración de la soldadura y el perfil de penetración. 2.5.3 Consumibles Los electrodos GMAW están cubiertos por las especificaciones de metal de aporte AWS A5.18 y AWS A5.28, con la dirección anterior El dióxido de carbono no es un gas inerte a altas temperaturas; más bien, es químicamente activo. Esto ha dado lugar al término MAG (gas metal activo) para el proceso cuando se usa CO2 y MIG (gas metal inerte) cuando se usan mezclas predominantemente basadas en argón. Esto ayuda a estabilizar el arco y reduce la superficie del charco diez electrodos de acero al carbono y este último con electrodos de acero de baja aleación. Para electrodos sólidos, la clasificación se basa en la composición del electrodo, mientras que para electrodos con núcleo metálico, el depósito de soldadura es la base del control químico. En cualquier caso, las propiedades mecánicas se basan en pruebas realizadas sobre metal de soldadura depositado. Para GMAW, no se usa gas protector de argón puro, sino que se agregan pequeñas cantidades de CO2 u oxígeno, o ambos. 2.5.5 Gas de protección Si bien el gas de protección se usa para desplazar el nitrógeno y el oxígeno atmosféricos, es posible agregar cantidades menores de oxígeno a las mezclas de argón, generalmente en niveles del 2 al 8 por ciento. La Figura 2-25 ilustra el sistema de clasificación de electrodos GMAW. El ER70S-3 denota un electrodo sólido capaz de depositar metal de soldadura con una resistencia a la tracción mínima especificada de 70 ksi y se indica una tenacidad CVN de 20 ft-lb a 0 °F. Si se especificara un electrodo con núcleo de metal, una "C" reemplazaría a la "S" y la "R" no se usaría. Los electrodos con núcleo de metal son un desarrollo más reciente en la soldadura por arco metálico con gas. Estos son similares a los electrodos con núcleo fundente en que ambos son tubulares, pero el material del núcleo de los electrodos con núcleo metálico no contiene ingredientes que formen escoria. La soldadura resultante está prácticamente libre de escoria, al igual que con otras formas de GMAW. El uso de electrodos con núcleo metálico ofrece muchas ventajas de fabricación. Tienen una mayor capacidad para manejar la cascarilla de laminación y otros contaminantes superficiales. Para una corriente dada (amperaje), los electrodos con núcleo de metal ofrecen tasas de deposición más altas que los electrodos sólidos. Sin embargo, los electrodos con núcleo de metal son, en general, más caros que la alternativa de electrodo sólido. 2.5.4 Sistema de clasificación de electrodos 22 / GUÍA DE DISEÑO 21 / CONEXIONES SOLDADAS : PRIMERA PARA INGENIEROS Figura 2–24. Fuente de alimentación/ alimentador de alambre GMAW autónomo. Figura 2–25. Sistema de clasificación de electrodos GMAW. Machine Translated by Google

- 5. 225 Diámetro del electrodo GUÍA DE DISEÑO 21 / CONEXIONES SOLDADAS—UNA PRIMERA PARA INGENIEROS/ 23 Tabla 2–4. Niveles típicos de amperaje de GMAW-S Amperaje máximo 0,030 pulg. Amperaje mínimo 0,035 pulg. 150 50 175 0.045 pulg. 100 75 2.5.6 Modos de Transferencia Si es así, el WPS debe calificarse mediante una prueba antes de que se use en aplicaciones de acero estructural que tienen un grosor mayor a x pulg. Hay una variedad de modos de transferencia de metal asociados con GMAW. Comercialmente, solo cuatro son populares para la fabricación de acero estructural. Normalmente, la cuestión del modo de transferencia se consideraría simplemente una de las cuestiones de medios y métodos del contratista. Sin embargo, el ingeniero debe ser consciente de que un modo de transferencia, el cortocircuito, plantea algunas preocupaciones únicas. Si GMAW se realiza en posición vertical o superior, y si no se utiliza un equipo de pulverización pulsada, entonces el modo de transferencia es automáticamente GMAW-S. El gas de protección puede influir en las propiedades del metal de soldadura depositado. Se debe verificar la idoneidad de la mezcla específica de gases y el metal de aporte específico que se está utilizando. Esta documentación suele estar disponible con el fabricante de electrodos o el proveedor de gas. Transferencia Globular sión, lo que resulta en una mejor humectación. Son posibles mezclas triples y cuádruples de argón, oxígeno, dióxido de carbono y helio, que ofrecen ventajas tales como una mejor acción del arco, mejor apariencia del depósito y tasas reducidas de generación de humo. Se discutirán los siguientes modos de transferencia: transferencia por cortocircuito, transferencia globular, transferencia por pulverización y transferencia por pulverización pulsada. al trabajo. Esto ocurre entre 20 y 200 veces por segundo, creando un zumbido característico en el arco. Transferencia de cortocircuito Es difícil determinar cuándo se realiza o no GMAW con el modo de transferencia de cortocircuito. La preocupación fundamental no es si el modo es GMAW-S o algo más, como la transferencia globular (discutido más adelante), sino si se está logrando la fusión. El Anexo A de AWS D1.1 proporciona una tabla que enumera los rangos de amperaje típicos para la transferencia de cortocircuito para varios diámetros de electrodos y posiciones de soldadura. La tabla 2–4 es un resumen creado a partir de la tabla AWS D1.1. Este modo de transferencia es ideal para láminas de metal, pero genera importantes problemas de fusión si se aplica a materiales más pesados. Puede producirse un fenómeno conocido como superposición en frío o fundición en frío cuando el metal no se fusiona con el material base. Esto es inaceptable ya que las conexiones soldadas prácticamente no tendrán resistencia. La transferencia de cortocircuito es un modo de transferencia de GMAW en el que el metal se transfiere del electrodo al baño de soldadura a través de una serie de cortocircuitos eléctricos repetidos. Se abrevia como GMAW-S y es un modo de transferencia de baja energía, ideal para soldar materiales de calibre delgado. Es el único modo de transferencia adecuado para la soldadura en todas las posiciones, a menos que se use la transferencia por rociado pulsado (que requiere un equipo más especializado). GMAW-S generalmente no es adecuado para fines de fabricación de acero estructural. Este modo de transferencia a veces se denomina soldadura de arco corto. La transferencia globular es un modo de transferencia en el que el metal fundido sale del electrodo en gotas grandes (globs) que se transfieren al baño de soldadura. Este modo GMAW ocurre cuando se usan altas concentraciones de gas de protección de dióxido de carbono. La transferencia globular se caracteriza por una penetración profunda y niveles relativamente altos de salpicaduras. La apariencia de la soldadura puede ser pobre y está restringida a la posición plana y horizontal. La transferencia globular puede ser preferible a la transferencia por pulverización En este modo de transferencia, el electrodo de diámetro pequeño, típicamente de 0,035 o 0,045 pulgadas, se alimenta a una velocidad de alimentación de alambre moderada con voltajes de arco relativamente bajos. El electrodo tocará la pieza de trabajo, lo que provocará un cortocircuito en el circuito eléctrico. El arco realmente se apagará en este punto, y corrientes muy altas fluirán a través del electrodo, causando que se caliente y se derrita. Así como la corriente excesiva que fluye a través de un fusible hace que se funda, el electrodo cortocircuitado se calentará y se derretirá, eventualmente separándose del trabajo e iniciando un arco momentáneo. Una pequeña cantidad de metal se transferirá al trabajo en este momento. Se debe tener mucho cuidado al aplicar el modo de arco corto a placas pesadas o material con escamas gruesas. Sin embargo, el uso de transferencia de cortocircuito en placas pesadas no está totalmente prohibido por AWS D1.1, ya que es el único modo de transferencia que se puede usar fuera de posición con la soldadura por arco metálico con gas, a menos que se cuente con equipo especializado. usado. Los detalles de las uniones soldadas deben diseñarse cuidadosamente cuando se usa GMAW-S. Los soldadores deben pasar pruebas de calificación específicas antes de usar este modo de transferencia, y no está precalificado en AWS D1.1. Este ciclo se repetirá una vez que el electrodo haga cortocircuito. Es razonable y conservador suponer que si la corriente de soldadura para un diámetro de electrodo determinado está por debajo del valor máximo que se muestra arriba, se está utilizando GMAW-S. Por lo tanto, todos los WPS para GMAW-S deben calificarse mediante prueba. Machine Translated by Google

- 6. Como proceso con protección de gas, GMAW tiene las mismas limitaciones que FCAW-G: si se altera la protección de gas, se producirá porosidad. Incluso antes del inicio de la porosidad, las propiedades mecánicas del depósito de soldadura, específicamente la ductilidad y la tenacidad, pueden deteriorarse (FEMA, 1997). está libre de los problemas asociados con el modo de cortocircuito. La apariencia de la soldadura es buena y la calidad puede ser excelente. La desventaja de la transferencia por arco pulsado es que el equipo es más complejo y costoso que el requerido para otros modos de transferencia. Sin embargo, con los nuevos avances en equipos, las máquinas se han vuelto más fáciles de usar y la popularidad de este modo de transferencia está aumentando. El blindaje utilizado para la transferencia por arco rociado se compone de al menos un 80 por ciento de argón, y el resto se compone de dióxido de carbono u oxígeno. Las mezclas típicas incluyen 90-10 argón-CO2 y 95-5 argón-oxígeno. Otras mezclas patentadas están disponibles a través de los proveedores de gas. La transferencia por rociado, como se muestra en la figura 2-26, es un modo de transferencia en el que se transfiere un rocío fino de gotas fundidas, todas de menor diámetro que el diámetro del electrodo, desde el electrodo hacia el baño de soldadura. La transferencia por rociado se caracteriza por altas velocidades de alimentación de alambre a voltajes relativamente altos, y se transfiere un alto nivel de energía al trabajo. Como resultado, la transferencia de rociado se restringe a las posiciones plana y horizontal. El resultado son soldaduras de alta calidad con una apariencia particularmente buena. Las salpicaduras son prácticamente inexistentes con la transferencia por pulverización. Transferencia por pulverización Transferencia de pulverización pulsada 2.5.7 Ventajas y limitaciones del proceso La transferencia de rociado pulsado utiliza una corriente de fondo, que se aplica continuamente al electrodo, y una corriente pico pulsante que fuerza momentáneamente la transferencia de rociado. La transferencia de metal ocurre durante el pulso. La tasa de pulsación se aplica de manera óptima en función de la velocidad de alimentación del alambre e, idealmente, el pulso transfiere una sola gota de metal. La fuente de alimentación luego entrega una corriente de fondo más baja, lo que mantiene el arco. Esto ocurre entre 100 y 400 veces por segundo. Este modo de transferencia a veces se abrevia como GMAW-P y puede llamarse arco pulsado. Una ventaja de la transferencia por pulverización pulsada es que se puede utilizar fuera de posición. Para trabajos planos y horizontales, puede que no sea tan rápido como la transferencia por aspersión. Sin embargo, usado fuera de posición, GMAW, independientemente del modo de transferencia, tiene algunas ventajas y limitaciones inherentes que se presentarán primero. Las ventajas y limitaciones adicionales de GMAW dependen del modo de transferencia. La transferencia por rociado permite tasas de deposición más altas y deposita soldaduras con buena apariencia, pero requiere el uso de mezclas de gas de protección a base de argón de mayor costo y solo se puede usar en posiciones planas y horizontales. Debido a que la escoria no cubre la soldadura, la limpieza después de la soldadura es simple y de bajo costo. Los electrodos GMAW suelen costar menos que los electrodos con núcleo fundente. GMAW tiene todas las ventajas citadas anteriormente de los procesos semiautomáticos y automáticos. La transferencia globular utiliza una protección de dióxido de carbono de bajo costo y ofrece altas tasas de deposición, pero la apariencia de la soldadura es inferior a la transferencia por rociado, y las salpicaduras extensas son típicas. El modo también está restringido a las posiciones plana y horizontal. GMAW con electrodos sólidos es capaz de depositar metal de soldadura con niveles muy bajos de hidrógeno difusible. La transferencia de cortocircuito es ideal para láminas de metal y, si bien se puede usar fuera de posición (vertical y elevada), la fuerte tendencia a los defectos de fusión la hace indeseable para la mayoría de las aplicaciones estructurales. El arco rociado pulsado permite soldar en todas las posiciones y depositar soldaduras con buena apariencia. Al igual que la transferencia por aspersión, este modo requiere el uso de mezclas de gas de protección a base de argón, que son más caras. El equipo de soldadura es más costoso y complejo, pero los avances técnicos en los controles de fuentes de energía han simplificado las interfaces de usuario. debido al bajo costo del gas de protección CO2 y al menor nivel de calor que siente el operador. Una limitación general de GMAW, independientemente del modo, es que el proceso es más sensible a los contaminantes que pueden estar presentes en la superficie del acero, incluida la cascarilla de laminación, el óxido y el aceite. GMAW puede manejar algunos de estos contaminantes, pero otros procesos con sistemas de escoria generalmente pueden tolerar mayores niveles de dichos materiales. La porosidad puede resultar cuando las superficies están demasiado contaminadas y las incrustaciones pesadas pueden inhibir la fusión. 24 / GUÍA DE DISEÑO 21 / CONEXIONES SOLDADAS : PRIMERA PARA INGENIEROS Figura 2–26. Transferencia por aspersión GMAW. Machine Translated by Google

- 7. en la articulación. Tal respaldo puede ser de cobre o acero. Cuando se usa cobre, el respaldo a menudo se denomina dique o zapata, generalmente se enfría con agua y se retira de la unión después de que la soldadura se ha solidificado y enfriado. Cuando se usa respaldo de acero, se fusiona con la soldadura y, por lo general, se deja en su lugar, convirtiéndose en parte de la soldadura. Aunque ESW y EGW se utilizan en aplicaciones similares, los medios por los que se funden sus electrodos son fundamentalmente diferentes. La electroescoria y el electrogas son mecánicamente similares en el sentido de que ambos utilizan un respaldo para contener el metal de soldadura. ESW no es un proceso de soldadura por arco, sino un proceso de soldadura por resistencia. Inicialmente, cuando se inicia ESW, funciona como SAW; un arco enterrado bajo el fundente funde el metal base, el metal de aporte y el fundente, formando una escoria. A diferencia de SAW, la escoria para ESW es eléctricamente conductora. Después de que se establece una capa de escoria, la corriente eléctrica se conduce desde el electrodo, a través de la escoria y hacia la pieza de trabajo. Las altas corrientes transferidas a través de la escoria la mantienen caliente. A medida que el electrodo pasa a través de esta escoria caliente, se derrite y el metal fundido gotea desde el electrodo hacia el baño de soldadura. No hay arco involucrado, excepto cuando se inicia el proceso. El electrodo se alimenta a través de un conductor y se establece un arco entre el electrodo y el baño de soldadura. Un gas protector protege el baño de soldadura. A lo largo del proceso, el arco se establece con EGW. Electrogas es un proceso de soldadura popular en Asia, pero en los Estados Unidos, ESW es más GMAW no se usa mucho en la industria de fabricación de acero estructural en los Estados Unidos, pero tanto los electrodos sólidos como los de núcleo metálico se han usado para la fabricación en taller de una variedad de aplicaciones misceláneas. Por lo general, pero no exclusivamente, las soldaduras se limitan a situaciones de un solo paso. Un usuario importante de GMAW es la industria de la construcción metálica, donde casi todas las soldaduras semiautomáticas se realizan con este proceso. Debido a que ofrece ausencia de escoria, GMAW a menudo se usa para soldadura por puntos. EGW es más como GMAW en una orientación vertical. Un común. 2.6 ESW/EGW Existe un tercer proceso, o variación del proceso, que combina características de ESW y EGW. Es un proceso de soldadura por arco como EGW pero no requiere gas de protección. Al igual que ESW, involucra escoria, que se origina como un fundente dentro de un electrodo con núcleo. Por lo general, se designa como EGW sin gas. La variación del proceso de NGI-ESW mencionada anteriormente utiliza un electrodo con núcleo y una abertura de raíz de soldadura que es más pequeña que la que se ha aplicado tradicionalmente. También se emplea una guía de electrodos especialmente diseñada. Diseñado específicamente para aplicaciones de puentes, la variación ha mitigado 2.6.1 Fundamentos La soldadura por electroescoria (ESW) es un proceso de soldadura por resistencia en el que se alimenta un electrodo sólido o tubular a través de una escoria caliente eléctricamente conductora que funde el electrodo y agrega metal al baño de soldadura (Figura 2-27). La soldadura por electrogas (EGW) es un proceso de soldadura que utiliza un arco entre un electrodo y el baño de soldadura, con un gas protector que protege el baño de soldadura (Figura 2-28). Ambos procesos se utilizan para la soldadura vertical hacia arriba, con el baño de soldadura contenido por respaldo en los lados de la soldadura. Las soldaduras de ranura en juntas a tope y en T son las aplicaciones más comunes para estos procesos. Las soldaduras se completan en una sola pasada. 2.5.8 Aplicaciones Se ha introducido una modificación relativamente reciente de la ESW, comúnmente llamada “soldadura por electroescoria mejorada con separación estrecha” o NGI-ESW, que renueva el interés en el proceso, en particular para las aplicaciones de soldadura de puentes. Figura 2–28. proceso EGW. GUÍA DE DISEÑO 21 / CONEXIONES SOLDADAS—UNA PRIMERA PARA INGENIEROS/ 25 Figura 2–27. proceso ESW. Machine Translated by Google

- 8. ESW y EGW son ejemplos de los procesos "aprobados por código" enumerados en AWS D1.1, y los WPS utilizados con este proceso deben calificarse mediante prueba. Los consumibles para ESW consisten en fundentes y electrodos sólidos o con núcleo. En algunas variaciones del proceso, se utilizan tubos guía consumibles. Los consumibles de EGW incluyen electrodos sólidos o con núcleo metálico y gas de protección. 2.6.5 Ventajas y limitaciones del proceso Estos procesos son ideales para materiales más gruesos y las aplicaciones típicas son de 1 pulgada de espesor o más. Los materiales de 12 pulgadas de espesor y mayores se han soldado con ESW usando múltiples electrodos. Sin embargo, los procesos no son muy adecuados para su uso en materiales más delgados. siga el patrón que se muestra en la figura 2-29. Para EGW, se sigue un patrón algo similar, como se muestra en la figura 2-30. Una ventaja importante de ESW/EGW es la capacidad de soldar juntas "ciegas". Un buen ejemplo son las soldaduras de placas de diafragma en columnas de caja. Es posible fabricar una caja abierta, es decir, unir tres placas en forma de U y luego soldar las placas del diafragma en los tres lados con una variedad de procesos. Sin embargo, una vez que se cierra la caja agregando el cuarto lado, no se puede realizar la costura final de la placa del diafragma a la columna, debido a las restricciones de acceso. Se pueden obtener tasas de deposición muy altas con ESW/EGW, lo que conduce a ganancias de productividad. Normalmente, los detalles de las juntas involucran preparaciones de bordes cuadrados, lo que elimina los costos de biselado de las placas. En algunos casos, se reduce el manejo de materiales: no es necesario voltear las placas como es el caso de las soldaduras de doble cara hechas con SAW, por ejemplo. La distorsión angular se puede reducir, en comparación con las soldaduras de un solo lado en V y ranuras biseladas. 2.6.4 Clasificación de electrodos Sin embargo, es posible con ESW/EGW soldar a través de un orificio en la caja, haciendo así una soldadura en un lugar que de otro modo sería accesible. Los fundentes y electrodos para ESW están cubiertos por AWS A5.25, mientras que AWS A5.26 aborda los electrodos para EGW. Al igual que SAW, ESW involucra dos componentes: flujo y electrodo. Los electrodos ESW y EGW sólidos se clasifican según la composición del electrodo. Los electrodos con núcleo para estos procesos se clasifican según la química del metal de soldadura depositado. Los requisitos de propiedades mecánicas se basan en pruebas realizadas con metal de soldadura depositado. 2.6.2 Equipo El equipo y los accesorios asociados son más caros y menos flexibles que los asociados con otros profesionales. El equipo para ESW/EGW consta de una fuente de alimentación, un alimentador de alambre, un sistema de suministro de fundente (para ESW) o un sistema de suministro de gas (para EGW), cables y conexiones de alimentación y trabajo apropiados, un aparato para sostener el electrodo con respecto a la junta , y accesorios para mantener el respaldo/presas en su posición. cesos Los zapatos de cobre refrigerados por agua necesitan una fuente de agua de refrigeración. Debido a la sensibilidad del proceso a la variedad de variables involucradas, se requiere capacitación específica del operador, y AWS D1.1 requiere que todas las especificaciones del procedimiento de soldadura ESW/EGW se califiquen mediante prueba. Como todos los procesos, ESW/ Las combinaciones de electrodos de flujo ESW tienen clasificaciones que algunas de las deficiencias de la ESW tradicional. También se ha utilizado para aplicaciones que no son de puente donde existen requisitos de dureza de muesca para soldadura o HAZ. 2.6.3 Consumibles Figura 2–29. Sistema de clasificación de electrodos de flujo ESW. Figura 2–30. Sistema de clasificación de electrodos EGW. 26 / GUÍA DE DISEÑO 21 / CONEXIONES SOLDADAS : PRIMERA PARA INGENIEROS Machine Translated by Google

- 9. 2.8 SOLDADURA DE PERNOS POR ARCO La soldadura por arco de tungsteno con gas (GTAW) utiliza un arco entre un electrodo de tungsteno no consumido y el baño de soldadura, con un gas protector que protege el tungsteno caliente y el baño de soldadura (Figura 2-31). El metal de aporte, si se usa, se agrega externamente, ya sea de forma manual o automática. El proceso a menudo se denomina TIG, que significa gas inerte de tungsteno. Las soldaduras que unen las placas de continuidad a las columnas se pueden realizar con ESW/EGW, al igual que las soldaduras de columna a placa base y las soldaduras de tapa de columna. Como se ha comentado, otra aplicación común es para la soldadura de placas de continuidad en el interior de columnas cajón. En el campo del acero estructural, GTAW generalmente se usa solo para aplicaciones especializadas. Se usa comúnmente para soldar aluminio y acero inoxidable, y se puede usar para realizar soldaduras de raíz de alta calidad en tuberías y tuberías hechas de estos materiales, así como aceros al carbono y de baja aleación. GTAW es muy lento y, en consecuencia, las soldaduras realizadas con el proceso son costosas. El proceso tiende a usarse solo cuando no existen otras opciones de proceso alternativas viables. Debido a los altos niveles de entrada de calor, a menudo 10 veces o más que la SAW, la zona afectada por el calor (HAZ) es grande. La baja tenacidad CVN de soldaduras y HAZ ha sido un problema constante asociado con estos procesos, aunque los nuevos desarrollos han mitigado estas preocupaciones. Para la fabricación de puentes, los empalmes de bridas se pueden realizar de manera efectiva con estos procesos, incluidas las juntas de transición que involucran materiales giratorios de diferentes espesores. Sin embargo, debido a problemas en el pasado, ESW/EGW se restringieron a miembros de compresión durante muchos años. Con el advenimiento de la alternativa de brecha estrecha, tales restricciones se están reduciendo y los códigos aplicables se están modificando para reflejar estos cambios. EGW debe ser controlado para obtener soldaduras con la calidad requerida. ESW/EGW tienen la ventaja de ser procesos automáticos, y cuando se configuran correctamente, se pueden obtener buenos resultados consistentemente. Sin embargo, diferentes variables están involucradas en comparación con otros procesos. El ajuste de las zapatas de cobre a la obra, la temperatura de las zapatas y el espesor de la capa de escoria son factores que deben controlarse para obtener soldaduras de calidad. GTAW es un proceso "aprobado por código" en AWS D1.1, y 2.6.6 Aplicaciones En la soldadura de espárragos por arco, se establece un arco entre un espárrago metálico y la pieza de trabajo. Después de que se inicia el arco, se aplica presión al espárrago, que se presiona en el baño de soldadura. La mayor parte del metal fundido y la contaminación se expulsan del área de soldadura a medida que el espárrago se introduce mecánicamente en el baño de soldadura. Cierta protección del arco y del baño de soldadura se logra por medio de una férula, generalmente de cerámica, que rodea el espárrago. Una pequeña bolita en el extremo de la base del perno proporciona algunos desoxidantes. La soldadura de espárragos por arco, a menudo denominada simplemente soldadura de espárragos, se usa para unir conectores de espárragos de corte con cabeza a las vigas para facilitar la acción compuesta. Los montantes se pueden aplicar a través de cubiertas, 2.7 GTAW los WPS utilizados con este proceso deben ser calificados por prueba. ESW/EGW tienen aplicaciones de nicho dentro de la industria de fabricación de acero estructural. Pueden ser muy eficientes en la fabricación de columnas de árboles. En el taller, las soldaduras del ala de la viga a la columna se pueden realizar con la columna en el plano horizontal. Con el equipo y las herramientas adecuados, las cuatro soldaduras de brida se pueden realizar simultáneamente. GUÍA DE DISEÑO 21 / CONEXIONES SOLDADAS—UNA PRIMERA PARA INGENIEROS/ 27 Figura 2–31. GTAW. Machine Translated by Google

- 10. logrando el doble propósito de sujetar la plataforma y el montante en una sola operación (Figura 2-32). 2.9 PROCESOS DE CORTE TÉRMICO Los montantes que no tienen rebaba para el perímetro completo de 360° pueden repararse usando uno de los procesos de soldadura por arco, Inherente a la fabricación de acero es la necesidad de cortar formas, placas y barras en piezas del tamaño adecuado. El corte se puede hacer mecánicamente con sierras, cizallas, punzones y mordiscos, o se puede hacer con una variedad de procesos de corte térmico. Además de cortar los miembros primarios, es posible que sea necesario realizar orificios de acceso para soldadura, remates, penetraciones en el alma de la viga y otros detalles en esos miembros, y generalmente se usa corte térmico. Los biseles se cortan y el metal se elimina mediante métodos de corte térmico. Al igual que la soldadura, estos procesos de corte térmico introducen calor en el elemento y el subsiguiente enfriamiento del metal caliente crea una zona afectada por el calor (HAZ) en el material que se está cortando. Estas ZAT suelen ser más pequeñas que las asociadas con la soldadura y no suelen ser motivo de preocupación. La soldadura de espárragos por arco está automatizada y es bastante simple de usar. La calidad de un borde cortado es importante. Para los bordes que no se soldarán, las muescas y las muescas afectan la apariencia y pueden afectar el desempeño de un miembro, particularmente cuando se carga cíclicamente. Para superficies cortadas térmicamente en las que se colocarán soldaduras, la calidad del corte puede afectar la calidad e integridad de la soldadura. Las superficies lisas y planas son el objetivo. como SMAW o FCAW, y aplicando una soldadura de filete alrededor del perímetro. Luego, tales espárragos se doblan 15°, no 30°, para probar su idoneidad. Los cortes guiados mecánicamente suelen ser lo suficientemente suaves como para Las claves para obtener una soldadura de calidad son soldar sobre materiales relativamente limpios, usar espárragos que estén limpios y obtener el equilibrio adecuado entre la corriente de soldadura y el tiempo de arco. La soldadura de espárragos se aborda en la Sección 7 de AWS D1.1, por separado de otros procesos de soldadura. El proceso, que no se utiliza para unir a los miembros principales, no se ajusta a las listas de "precalificados" o "aprobados por el código" de AWS D1.1 que se han discutido. Sin embargo, la soldadura de espárragos puede usarse bajo las condiciones enumeradas en la Sección 7 de AWS D1.1 sin prueba de calificación de procedimiento. Las pruebas de soldaduras de producción mencionadas anteriormente aseguran que se utilicen los procedimientos adecuados. Por lo general, los montantes soldados se inspeccionan visualmente para garantizar que el reborde de soldadura rodee el perímetro. Cuando la corriente es demasiado baja o el tiempo es demasiado corto, el destello generalmente no se extenderá alrededor de todo el espárrago. Por el contrario, cuando la corriente es demasiado alta o el tiempo es demasiado prolongado, el destello puede extenderse mucho más allá de la férula o puede socavar el propio perno. Para garantizar que se utilicen los procedimientos adecuados, AWS D1.1 requiere que al comienzo de un turno de producción, o antes de soldar con una configuración determinada del equipo, se prueben los dos primeros pernos doblándolos mecánicamente hasta un ángulo aproximado de 30°. ángulo desde el eje del montante original. Esto se logra golpeando el montante con un martillo adecuado o insertando un tubo u otro dispositivo hueco alrededor del montante y doblándolo. Una buena soldadura permitirá tal deformación y no se romperá. Los procedimientos deficientes generalmente harán que el espárrago se separe de la viga en la región de soldadura. Debido a que los postes se enterrarán en concreto, los postes probados no se enderezarán de forma rutinaria después. Figura 2–32. Soldadura automática de pernos. (cortesía de Nelson Stud Welding) Figura 2–33. Corte con oxicorte. 28 / GUÍA DE DISEÑO 21 / CONEXIONES SOLDADAS : PRIMERA PARA INGENIEROS Machine Translated by Google

- 11. Se examinarán tres procesos de corte térmico comúnmente utilizados para la fabricación de acero estructural, a saber: corte y ranurado con gas oxicombustible, corte y ranurado con arco de plasma y ranurado y corte con arco de aire y carbono. Una característica importante del corte con gas oxicombustible es que su reacción de oxidación inherente libera energía térmica a través del espesor del material que se está cortando. Una vez que se ha iniciado un corte, es la energía térmica creada por el proceso de oxidación la que permite que continúe el corte. Si, por ejemplo, se corta una pieza de acero de 4 pulgadas de espesor, el proceso no requiere que la energía térmica del soplete de oxicombustible sea conducido a través de 4-in. espesor. Más bien, el calentamiento por oxidación ocurre a través del espesor del material, inmediatamente adyacente al corte. Esto permite que OFC corte acero de más de un pie de espesor. 2.9.2 Corte y ranurado por arco de plasma El aparato básico para el corte con gas oxicombustible se puede usar para el precalentamiento o incluso para la soldadura oxicombustible simplemente haciendo un pequeño cambio en el conjunto del soplete. Con un cambio en la boquilla, se puede usar el mismo aparato de corte de gas oxicombustible para ranurar. Los detalles de soldadura de ranura en U también se pueden preparar con ranurado con oxicorte. La OFC se conoce coloquialmente como "quemado", lo que proporciona información útil sobre el funcionamiento del proceso, ya que la oxidación es un aspecto clave del mismo. Otro término coloquial asociado con el corte de gas oxicombustible, por el contrario, es muy inútil y puede ser peligroso; los soldadores a menudo se refieren al oxígeno puro utilizado para cortar como "aire". El aire en la atmósfera es sólo un 20 por ciento de oxígeno. El oxígeno puro favorece la combustión en condiciones en las que las llamas normalmente pueden extinguirse en una atmósfera de aire. El oxígeno puro comprimido, por ejemplo, nunca debe usarse para quitar la suciedad de la ropa sucia. El corte por arco de plasma (PAC) es un proceso de corte térmico que utiliza un arco restringido para calentar y eliminar metal fundido con un chorro de gas ionizado de alta velocidad emitido desde una boquilla u orificio restringido (Figura 2-34). Cuando los gases se exponen a un arco en condiciones restringidas, se crea un gas de plasma extremadamente caliente y conductor de la electricidad. El plasma calienta el trabajo y el gas de alta velocidad expulsa mecánicamente el metal fundido fuera de la ranura. Para el corte primario en un taller de fabricación, el corte con gas oxicombustible generalmente se mecaniza, a menudo con varias antorchas en mesas de corte grandes. Los biseles de los miembros que se unirán con soldaduras de ranura también se suelen cortar con sistemas mecanizados, lo que mejora la calidad del corte y reduce los costos. PAC requiere el uso de una fuente de alimentación de corte por arco de plasma especial, que superficialmente puede parecer una fuente de alimentación de soldadura por arco, pero la naturaleza de la salida es significativamente diferente. También se requiere un soplete de corte PAC especial. Una de las principales ventajas del corte por arco de plasma es que se puede utilizar para cortar materiales que no se pueden cortar con gas oxicombustible. El PAC se puede utilizar para cortar cualquier material conductor de electricidad, incluido el acero al carbono y de baja aleación, el acero inoxidable, el aluminio y el cobre. PAC corta secciones de acero más delgadas (menos de W in. de espesor) más rápido que OFC, lo que ofrece ventajas de productividad. 2.9.1 Corte y ranurado con gas oxicombustible El corte por arco de plasma no involucra las reacciones de oxidación asociadas con el corte con gas oxicombustible, y esto constituye una limitación importante del PAC cuando se aplica a secciones de acero más gruesas (más de 2 pulgadas). Toda la energía térmica para el corte con PAC debe ser entregada por la antorcha, y toda la energía térmica debe ser conducida a través del espesor El corte con gas oxicombustible (OFC) es un proceso de corte térmico que se basa en la combustión de un gas combustible para calentar un material a la temperatura de encendido, seguido del uso de una corriente de oxígeno que crea la reacción química de oxidación del metal que se está cortando ( Figura 2-33). Esta reacción libera energía térmica que calienta el material circundante y mantiene la temperatura alta. La corriente presurizada de oxígeno desplaza el material oxidado de la región de corte, conocida como entalladura. Se puede usar una variedad de gases combustibles para el corte de gas oxicombustible, incluidos acetileno, gas natural, propano y varios gases patentados que se han desarrollado. que no se requieren reparaciones. Los defectos menores se pueden reparar mediante pulido. Los defectos más grandes se pueden reparar mediante soldadura. AWS D1.1 establece límites en el alcance de las reparaciones permitidas. El corte con gas oxicombustible puede cortar cualquier material que pueda soportar la reacción de oxidación, incluido el acero al carbono. Los materiales como el acero inoxidable y el aluminio no se pueden cortar con este proceso (a menos que se modifiquen) porque los óxidos forman una capa muy adherente que inhibe la continuación del proceso de oxidación. Figura 2 –34. Corte por arco de plasma. GUÍA DE DISEÑO 21 / CONEXIONES SOLDADAS—UNA PRIMERA PARA INGENIEROS/ 29 Machine Translated by Google

- 12. 2.9.3 Ranurado y corte por arco de aire-carbono ser alimentado por el mismo tipo de equipo que se usa para soldar, requiriendo solo la adición de un soplete dedicado y una fuente de aire comprimido. La remoción de metal es rápida y cuando se hace correctamente, se crea una cavidad semicilíndrica suave. el metal calienta y derrite un charco localizado de metal, y la acción mecánica de la corriente de aire comprimido a alta presión y alta velocidad expulsa el metal fundido. También se produce algo de oxidación ya que el aire comprimido contiene aproximadamente un 20 por ciento de oxígeno. El ranurado con arco de carbón y aire implica el calentamiento del metal base mediante un arco conducido entre un electrodo de carbón y la pieza de trabajo, y una corriente de aire comprimido que elimina mecánicamente el metal calentado (Figura 2-35). El proceso puede El arco eléctrico entre el electrodo de carbono y la base. El ranurado con arco de carbón y aire se puede utilizar para preparar detalles de soldadura de ranura en U, ranurar juntas de doble cara y eliminar el metal de soldadura defectuoso durante las operaciones de reparación. del miembro que se está cortando antes de que pueda ser cortado. Además, para entregar la energía necesaria para cortar secciones más pesadas, las capacidades de salida de la fuente de energía PAC deben incrementarse sustancialmente, lo que a su vez resulta en mayores costos de equipo. Por lo tanto, cuando se le da la opción, el corte con gas oxicombustible generalmente se usa para cortar acero más grueso y el PAC se usa en acero más delgado. El acero inoxidable y el aluminio, necesariamente, se cortan con PAC, incluso en secciones más gruesas. Con una ligera modificación de la técnica, el proceso se puede utilizar para cortar materiales, aunque la calidad del corte es inferior al corte con gas oxicombustible y el corte por arco de plasma. Una ligera modificación al soplete de corte por plasma puede permitir que el proceso se utilice para el ranurado. 30 / GUÍA DE DISEÑO 21 / CONEXIONES SOLDADAS : PRIMERA PARA INGENIEROS Figura 2–35. Ranurado con arco de aire. Machine Translated by Google

- 13. 3. Conexiones soldadas Las juntas de borde son más comunes para aplicaciones de láminas de metal. Por definición, las soldaduras de ranura de penetración completa en la junta (CJP) tienen una dimensión de garganta igual al espesor de las placas que unen (Figura 3-4). En el pasado, estas soldaduras se conocían como soldaduras de penetración completa (CP), y antes de eso, soldaduras de penetración total (FP). Para estructuras cargadas estáticamente, las soldaduras de ranura CJP desarrollan toda la resistencia de los materiales adjuntos. 3.2 TIPOS DE SOLDADURA: GENERAL Los tipos de juntas simplemente describen el posicionamiento relativo de los materiales; el tipo de unión no implica un tipo específico de soldadura. Las soldaduras pueden clasificarse en tres categorías principales: soldaduras de ranura, soldaduras de filete y soldaduras de tapón/ranura, como se muestra en la Figura 3-2. Para las soldaduras de ranura, hay dos subcategorías: soldaduras de ranura de penetración completa en la junta (CJP) y soldaduras de ranura de penetración parcial en la junta (PJP) (Figura 3-3). Las soldaduras de ranura y de filete son de interés primordial para las principales conexiones estructurales. El uso más común de las soldaduras de tapón y ranura en aplicaciones estructurales es para unir el centro de placas dobles de alma grande a miembros de alas anchas y profundas (las soldaduras de filete generalmente se aplican alrededor del perímetro). 3.1 Las soldaduras de ranura CJP se pueden aplicar a juntas a tope, en T y de esquina. A menudo se requieren en uniones a tope cargadas en tensión. Cuando las uniones a tope se cargan en compresión, y para las uniones en T y en esquina cargadas en cortante, los requisitos de diseño rara vez justifican el uso de soldaduras de ranura CJP. La terminología asociada con las soldaduras de ranura y de filete se describe en la figura 3-4. De interés primordial para el diseñador es la dimensión señalada como la "garganta". La garganta es teóricamente el plano más débil de la soldadura y, por lo tanto, controla el diseño de muchas soldaduras. ARTICULACIONES En general, los detalles de soldadura de ranura CJP precalificados que se enumeran en AWS D1.1 requieren un respaldo de acero si se fabrican en un lado y un ranurado posterior si se realizan en ambos lados (consulte la Sección 3.3.1). 3.3 PENETRACIÓN ARTICULAR COMPLETA (CJP) Cuando las piezas de acero se unen para formar una junta, asumen una de las cinco configuraciones que se presentan en la figura 3-1. De las cinco, las uniones a tope, en T, de esquina y traslapadas son comunes en la construcción. Las juntas a tope incluyen empalmes de columnas y empalmes de alas en vigas de placa. Las juntas en T tienen aplicaciones variadas, que incluyen pestañas de corte en columnas, cartelas en vigas, vigas en columnas y columnas en placas base. Las juntas de esquina están representadas por las costuras exteriores en las secciones de columnas armadas. Los ejemplos de juntas traslapadas incluyen placas de cubierta en vigas laminadas, ángulos para placas de refuerzo y ángulos de clip para almas de vigas. Esto asegura una fusión completa en todo el espesor del material que se está uniendo. En general, para detalles de soldadura de ranura CJP soldados desde un lado sin respaldo de acero, o para dos SOLDADURAS DE RANURA Figura 3–2. Principales tipos de soldadura. GUÍA DE DISEÑO 21 / CONEXIONES SOLDADAS—UNA PRIMERA PARA INGENIEROS/ 31 Figura 3–1. Tipos de juntas. Machine Translated by Google

- 14. Se aplica una excepción especial a esto a las conexiones tubulares, para las cuales las soldaduras de ranura CJP se pueden hacer desde un lado sin respaldo. Las soldaduras de ranura CJP cargadas en tensión requieren el uso de metal de aporte de resistencia equivalente (consulte la Sección 3.11). Cuando se carga en compresión o cortante, existe la posibilidad de que el metal de aporte no se acople, aunque en la mayoría de las situaciones se utiliza material de acople. Las soldaduras de ranura CJP tienen dos ventajas sobre otros tipos de soldadura, y estas ventajas también han resultado en un abuso generalizado con respecto a la tendencia a especificar CJP en situaciones donde hay mejores opciones. Como se ha mencionado, estas soldaduras desarrollan toda la resistencia del material conectado. Por lo tanto, una ventaja de estas soldaduras es que no se requieren cálculos de diseño cuando se utilizan soldaduras de ranura CJP en estructuras cargadas estáticamente. La simple especificación de "CJP" en la cola del símbolo de soldadura es suficiente para garantizar que, cuando se fabrique de acuerdo con las normas aplicables, la soldadura desarrollará la resistencia del material conectado. Si bien la terminología adecuada según AWS A3.0 es simplemente "respaldo", se utiliza una amplia gama de términos coloquiales, que incluyen "respaldo de soldadura", "barras de respaldo" y "tiras de respaldo". 3.3.1 Respaldo de soldadura de ranura CJP Las soldaduras de ranura CJP se pueden inspeccionar con más metodologías de pruebas no destructivas (NDT) que otros tipos de soldadura. Dependiendo de la junta involucrada (a tope, esquina, T), el volumen total de metal de soldadura en una soldadura de ranura CJP puede ser La simplicidad de especificar soldaduras de ranura CJP ha llevado al abuso en la especificación de soldaduras de ranura CJP para situaciones en las que no se requieren. Quizás el caso más comúnmente abusado es el de las soldaduras longitudinales en secciones de columnas y vigas armadas. Estas soldaduras generalmente se cargan en corte, lo que rara vez requiere la resistencia de las soldaduras de ranura CJP. Las soldaduras de filete o las soldaduras de ranura PJP suelen ser opciones mejores y de menor costo para este caso. Una notable excepción a este principio general involucra el diseño de soldaduras longitudinales en vigas de grúa construidas, donde el riel se apoya directamente sobre el ala superior sobre el alma. Es posible que se requieran soldaduras de ranura CJP para tales aplicaciones, no debido al corte, sino a las altas cargas de compresión directas. El respaldo de soldadura y las lengüetas de soldadura son diferentes; las lengüetas de soldadura se analizan en la Sección 3.9.1 de esta Guía. Respaldo de acero inspeccionado con inspección radiográfica (RT) o inspección ultrasónica (UT). Estos y otros procesos de END se tratan en detalle en el Capítulo 9 de esta Guía. Para ciertas conexiones críticas, puede ser prudente usar una soldadura de ranura CJP simplemente por la capacidad de realizar una inspección volumétrica. El respaldo de acero es un respaldo fusible; es decir, el metal de soldadura está destinado a fusionarse con el material de respaldo. Si bien podría ser detalles laterales sin ranuras posteriores, se requiere una prueba de calificación del procedimiento para demostrar que se desarrolló la garganta completa. El respaldo es una pieza auxiliar de material que se utiliza para soportar y retener el metal de soldadura fundido (Figura 3-5). Aunque normalmente está hecho de acero, el respaldo puede estar hecho de otros materiales, como cobre o cerámica. El respaldo se considera fusible o no fusible, dependiendo de si la soldadura está destinada o no a unirse al respaldo. El respaldo generalmente se asocia con soldaduras de ranura CJP hechas de un lado. Sin embargo, cuando no se requieran soldaduras de ranura CJP, se deben considerar tipos de soldadura alternativos junto con una inspección visual adecuada durante el proceso, tal vez mejorada con el uso de inspección con tintes penetrantes (PT) o partículas magnéticas (MT). Figura 3–4. Terminología de soldadura. 32 / GUÍA DE DISEÑO 21 / CONEXIONES SOLDADAS : PRIMERA PARA INGENIEROS Figura 3–3. Tipos de soldaduras de ranura. Machine Translated by Google

- 15. El respaldo puede estar hecho de cobre, que, cuando se usa correctamente, no se fusiona con la soldadura de acero. Cuando se completa la soldadura, se quita el respaldo de cobre y se puede reutilizar. Por lo general, el respaldo de cobre se mantiene en su lugar con abrazaderas y soportes mecánicos. El respaldo de cerámica consiste en una serie de baldosas de cerámica adheridas a una cinta adhesiva que se puede unir al lado de la raíz de una junta. El alto punto de fusión de la cerámica permite que este material contenga el baño de fusión del metal de soldadura, pero sin derretirse. En situaciones en las que se requiera retirar el respaldo de acero, el Contratista puede optar por usar un respaldo de cerámica, ya que no es fusible y se puede quitar fácilmente después de completar la soldadura. La especificación AISC y AWS D1.1 tienen requisitos que abordan las condiciones de respaldo comunes. Por ejemplo, AWS D1.1 Provision 5.10 requiere que el respaldo de acero sea continuo a lo largo de la junta. Considere un respaldo de acero paralelo al campo de tensión en un miembro longitudinal, como una sección en caja. Si se utilizan segmentos de respaldo en una sola junta, las intersecciones entre los segmentos de respaldo crean un elevador de tensión perpendicular al campo de tensión. Esto es particularmente dañino para estructuras sujetas a carga cíclica y también ha causado problemas con aplicaciones cargadas estáticamente. Si se deben usar segmentos de respaldo en una junta, AWS D1.1 permite que los segmentos de respaldo se unan entre sí con soldaduras de ranura CJP. Respaldo de cobre Respaldo de cerámica Visto casualmente como simplemente parte de los medios y métodos del contratista, cuando se deja el respaldo de acero, se convierte en parte de la estructura final y es importante considerar la influencia potencial del respaldo. El respaldo de acero que se deja en su lugar puede introducir trayectorias de carga no deseadas o puede crear aumentos de tensión inesperados e inaceptables. En otras situaciones, el respaldo no crea tales elevadores de tensión y, por lo tanto, es aceptable dejar el respaldo en su lugar. Por lo tanto, el soldador debe establecer un “puente” de metal de soldadura entre las dos piezas que se unen, sobre el respaldo de cerámica. Una vez hecho esto, se puede proceder a la soldadura siempre que el arco se mantenga siempre contra este puente. Los aceros aceptables para respaldo de soldadura se definen en AWS D1.1. A lo largo de los años, se han utilizado inapropiadamente varios tipos de materiales inaceptables, incluido el acero de refuerzo. Solo se deben usar materiales listados en código. Para estructuras cargadas cíclicamente, se requiere eliminar el respaldo de acero en las soldaduras que son transversales a la dirección de la tensión calculada, mientras que no se requiere eliminar el respaldo en las soldaduras que son paralelas a la dirección de la tensión (AWS D1.1, Disposición 5.10). Consulte también el Capítulo 11 de esta Guía. Para estructuras diseñadas para resistir cargas sísmicas altas, las Disposiciones sísmicas de AISC (AISC 341) y el Estándar de conexión precalificado de AISC (AISC 358) requieren que se retire el respaldo de algunas juntas. Consulte el Capítulo 10 de esta Guía. Si bien AWS D1.1 permite específicamente el uso de respaldo cerámico, ninguno de los detalles de unión precalificados lo usa, por lo que las especificaciones del procedimiento de soldadura (WPS) que requieren respaldo cerámico deben calificarse mediante prueba. El desafío de usar un respaldo de cerámica proviene de la naturaleza no conductora de electricidad de la cerámica. Para la soldadura por arco, se requiere un circuito eléctrico completo. Si bien la corriente de soldadura puede fluir desde el electrodo hasta las piezas de acero que se unen, la corriente no puede conducirse a través de la cerámica. El cobre tiene un punto de fusión más bajo que el acero, pero una tasa de conductividad térmica mucho más alta. Cuando el charco de soldadura de acero fundido entra en contacto con el cobre, la energía térmica se disipa, elevando la temperatura del cobre, pero sin fundirlo. Este es un equilibrio delicado, y es fácil derretir el cobre sin darse cuenta, lo que causa varios problemas. Si se derrite, el respaldo de cobre ya no será fácil de quitar, y el cobre puede dañarse tanto como para impedir su AWS D1.1 también exige una fusión completa entre la soldadura y el respaldo y sugiere espesores de respaldo mínimos recomendados para evitar la fusión. Para estructuras cargadas estáticamente, se permite dejar el respaldo en su lugar y no es necesario que las soldaduras de unión sean de longitud completa, a menos que el ingeniero especifique lo contrario. En la Tabla de especificaciones AISC J2.5, se estipula que cuando se deja el respaldo de acero en las juntas en T y de esquina, las soldaduras de ranura CJP sujetas a tensión normal a su eje longitudinal deben hacerse con metal de aporte que pueda lograr un Charpy mínimo. Tenacidad con muesca en V de 20 ft-lb cuando se prueba a +40 °F o menos. Si esto no se hace, la soldadura debe diseñarse como una soldadura de ranura PJP, de acuerdo con la Sección J2.6. Figura 3–5. Respaldo de soldadura. GUÍA DE DISEÑO 21 / CONEXIONES SOLDADAS—UNA PRIMERA PARA INGENIEROS/ 33 Machine Translated by Google

- 16. La selección de soldaduras de un solo lado o de dos lados generalmente se basa en cuestiones de acceso, control de la distorsión y economía. Si el acceso no es práctico o es imposible, se requerirán soldaduras de un solo lado. El efecto de este tema sobre la distorsión se analiza en el Capítulo 6, mientras que los aspectos económicos se tratan en la Sección 14.3.3 de esta Guía. reutilizar. Cuando el respaldo de cobre se derrite, introduce cobre en el metal de soldadura y esta adición puede causar grietas en el metal de soldadura. Por lo tanto, se debe tener cuidado para evitar la fusión del cobre. Una variedad de preparaciones de soldadura de ranura son posibles para las soldaduras de ranura CJP (Figura 3-6). Los preparativos son necesarios porque, a excepción de los materiales más delgados, la penetración de los procesos de soldadura generalmente no es adecuada para obtener la profundidad de fusión requerida para la resistencia de soldadura necesaria. Las secciones más delgadas, hasta un máximo de una pulgada, se pueden unir con preparaciones de borde cuadrado utilizando WPS precalificados. 3.3.4 Barras espaciadoras Si bien AWS D1.1 permite específicamente el uso de respaldo de cobre, ninguno de los detalles de juntas precalificadas lo usa, por lo que los WPS que requieren respaldo de cobre deben calificarse mediante prueba. Por lo tanto, para la mayoría de las aplicaciones de acero estructural, se requiere algún tipo de preparación de juntas. Las preparaciones más fáciles de hacer y las más comúnmente aplicadas involucran superficies planas, por ejemplo, los tipos de soldadura de ranura en V y en bisel. Las superficies curvas asociadas con las preparaciones de ranuras en U y J son más costosas de preparar porque generalmente implican mecanizado o ranurado con arco de aire. Los detalles de superficie curva generalmente requieren menos metal de soldadura para obtener una soldadura de la misma resistencia que las alternativas de superficie plana. Algunos de los detalles de unión precalificados por AWS D1.1 incorporan una barra espaciadora, o tira espaciadora, que es una pieza auxiliar de metal insertada en la unión que actúa como respaldo mientras se realiza una soldadura de dos lados (Figura 3-7). ). Antes de soldar el segundo lado, todos los planos de falta de fusión que rodean la barra espaciadora se eliminan mediante un ranurado posterior. Cuando se detalla y se suelda correctamente, cualquiera de los detalles de la soldadura de ranura CJP producirá una conexión de igual resistencia que el material conectado. De manera similar, se puede usar una variedad de detalles de soldadura de ranura PJP para lograr las dimensiones de garganta efectivas especificadas. Como resultado, la práctica típica en la industria del acero estructural es que el ingeniero deje la selección del tipo de soldadura de ranura y los detalles al contratista. Con base en factores como el conocimiento y la experiencia, el plan de fabricación y montaje, así como el equipo disponible, el contratista selecciona el detalle de soldadura de ranura que produce la calidad requerida al menor costo. Las preparaciones de soldadura de ranura que utilizan barras espaciadoras deben realizarse correctamente. La barra espaciadora no debe interrumpirse a lo largo de la junta y debe estar hecha de un material aprobado. Cuando se retuerce la unión, todos los rastros de fusión incompleta entre la soldadura y la barra espaciadora deben eliminarse antes de soldar el segundo lado. Conceptualmente, la barra espaciadora funciona como respaldo para una soldadura de doble cara. Permite una abertura de raíz más grande, lo que a su vez permite ángulos incluidos más pequeños, al mismo tiempo que conserva las ventajas de una soldadura de doble cara. Los detalles de soldadura de ranura que utilizan la barra espaciadora han demostrado ser los detalles de menor costo cuando los espesores del material superan las 4 pulgadas y donde es posible el acceso a ambos lados de la junta. En la Sección 14.3.5 de esta Guía se incluye una comparación detallada. 3.3.2 Soldaduras de un solo lado o de dos lados 3.3.3 Preparaciones para soldadura de ranura Figura 3–6. Preparaciones para soldadura de ranura. Figura 3–7. Detalle de barra espaciadora. 34 / GUÍA DE DISEÑO 21 / CONEXIONES SOLDADAS : PRIMERA PARA INGENIEROS Machine Translated by Google

- 17. SOLDADURAS DE RANURA 3.4.2 Tamaños mínimos de soldadura de ranura PJP Esto significa que para un ángulo incluido dado, la profundidad de la preparación de la junta debe incrementarse para compensar la pérdida de penetración. La Tabla J2.3 de la Especificación AISC prescribe un tamaño de garganta efectivo mínimo para soldaduras de ranura PJP, en función del espesor de la parte más delgada de las partes unidas. Esta tabla no se basa en las cargas de diseño mínimas asumidas, sino que trata los problemas relacionados con la soldadura. La interacción del tamaño de la soldadura de filete y la entrada de calor se analiza en la Sección 3.5.1 de esta Guía, y los mismos principios se aplican a las soldaduras de ranura PJP. En una soldadura de ranura con penetración parcial en la junta, la dimensión de la "garganta efectiva" delimita entre la profundidad de la preparación de la ranura y la profundidad probable de fusión que se logrará (Figura 3-8). Cuando se usa soldadura por arco sumergido (que tiene una penetración inherentemente profunda) y el ángulo incluido en la ranura de soldadura es de 60°, la Tabla J2.1 de la Especificación AISC le permite al diseñador confiar en la profundidad total de la preparación de la junta que se usará para entregar la dimensión de garganta requerida. La dimensión efectiva de la garganta para una soldadura de ranura PJP se abrevia utilizando una "E" mayúscula. La profundidad requerida de la preparación de la junta se designa con una “S” mayúscula. Dado que el ingeniero normalmente no sabe qué proceso de soldadura seleccionará un fabricante, ni la posición en la que se realizará la soldadura, el dibujo de diseño solo necesita mostrar la dimensión efectiva de la garganta ("E"). El fabricante elige el proceso de soldadura, determina la posición de la soldadura, especifica el ángulo incluido y selecciona la dimensión S adecuada, que se mostrará en los planos de taller. En la mayoría de los casos, tanto la dimensión S como la E se estipularán en los símbolos de soldadura de los planos de taller, con la dimensión efectiva de la garganta mostrada entre paréntesis. 3.4.3 AWS D1.1 La Figura 3.3 muestra la garganta efectiva y la profundidad requerida de la preparación de la ranura para varios detalles de soldadura de ranura PJP precalificados, en función del proceso de soldadura, la posición de la soldadura y el ángulo incluido. Restricciones en el uso de soldaduras de ranura PJP Debido a que las soldaduras de ranura PJP no fusionan completamente la sección transversal de la junta, siempre habrá un plano no fusionado debajo de la raíz del PJP o, en el caso de PJP de dos lados, entre los dos. Esto tiene implicaciones de rendimiento e inspección. Cuando se utilizan procesos con capacidad de penetración reducida, como la soldadura por arco de metal blindado, o cuando el ángulo de la ranura está restringido a 45°, es poco probable que se logre la fusión hasta la raíz de la unión. Debido a esto, la Tabla J2.1 asume que 8 pulgadas de la junta de soldadura de ranura PJP no se fusionarán. Por lo tanto, para tales condiciones, se supone que la garganta efectiva es 8 pulgadas menos que la profundidad de preparación. En cuanto al rendimiento, el plano no fusionado puede crear una concentración de tensiones, según la dirección de la carga. Una soldadura de ranura PJP es aquella que, por definición, tiene una dimensión de garganta menor que el espesor de los materiales que une (vea la Figura 3-3). Las soldaduras de ranura PJP se pueden aplicar a juntas a tope, de esquina y en T. Se usan comúnmente para empalmes de columnas donde la junta a tope generalmente se carga en compresión o solo con una tensión limitada. Las soldaduras de ranura PJP también se usan comúnmente en juntas de esquina de columnas de caja ensambladas. Tanto las soldaduras de filete como las soldaduras de ranura PJP se pueden usar en juntas en T y juntas de esquina interior. Las ventajas económicas relativas de ambos se analizan en la Sección 14.2 de esta Guía. Cuando se carga en cortante, esta concentración de esfuerzos no es de importancia. Cuando esté sujeto a carga de tracción cíclica, esta región debe ser considerada en el diseño de la conexión (consulte la Sección 11.3 de esta Guía). 3.4.1 Las uniones soldadas con ranura PJP de un solo lado deben verificarse para garantizar que no se produzca una rotación alrededor de la raíz de la unión, independientemente de las condiciones de carga. Al igual que las soldaduras de filete de un solo lado, las soldaduras de ranura PJP de un solo lado pueden desgarrarse fácilmente desde la raíz cuando se giran alrededor de la raíz. La rotación puede evitarse mediante diafragmas o refuerzos o, en algunos casos, simplemente mediante la configuración general del elemento. El plano no fusionado en la raíz de las soldaduras de ranura PJP hace que los resultados de la inspección radiográfica (RT) y ultrasónica (UT) sean difíciles de interpretar. No se recomienda ni RT ni UT para este tipo de soldaduras, no solo por las dificultades de interpretación, sino también porque normalmente no se requieren pruebas no destructivas para este tipo de aplicación. 3.4 PENETRACIÓN ARTICULAR PARCIAL (PJP) Gargantas efectivas para soldaduras de ranura PJP Figura 3–8. Soldaduras de ranura PJP: “E” vs. “S”. GUÍA DE DISEÑO 21 / CONEXIONES SOLDADAS—UNA PRIMERA PARA INGENIEROS/ 35 Machine Translated by Google