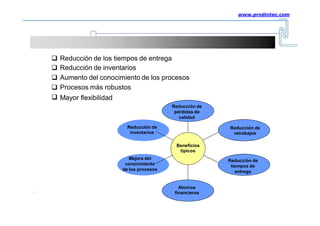

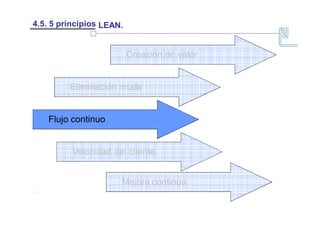

Este documento introduce los conceptos de Lean Manufacturing y la casa de Toyota. Explica que Lean Manufacturing se enfoca en eliminar desperdicios y mejorar el flujo continuo para crear valor para el cliente. También describe los cinco principios fundamentales de Lean: creación de valor, eliminación de desperdicios, flujo continuo, velocidad del cliente y mejora continua. Finalmente, resume los pilares de la fabricación Toyota como ejemplo de Lean Manufacturing.

![4.1. Un poco de historia.

,,

,

'

•

-

11!.,¡r

:,

-.:»

-"

.,

...Ir..... 1_

.

1

...

rl ·.{

----·

]1i:t1 j

.

,·

-

;·.

,·.

_

f,

r&:

c : :'·'1·· o-

·.

1 t> ..

_

.•· .

--·

.

~

..

- •. - •· i...

..

'- l), r-.' •· ,-.,

@

Mercedes ll€nz

PRODUCCIÓN

EN MASA

1930: Llegan los

competidores

1923: Ford vende 2,1 millones de

vehículos/año

1913: Ford construye su

primera línea de montaje

1908: Ford construye el modelo

T

1903: Ford construye el

modelo A 1890: Taylor elabora un nuevo

modelo

de dirección científica

1825: Eli Witney:

Partes

intercambiables

PRODUCCIÓN

ARTESANAL](https://image.slidesharecdn.com/05leanmanufacturing-220821053244-aa5bb956/85/05-LEAN_MANUFACTURING-pptx-21-320.jpg)

![~~~~ s

4J

M~

E3

D~

51

.M~

E~

D~

7

-

..

s 1

]

M~

E~

D4

~

1~

6.4. SMED](https://image.slidesharecdn.com/05leanmanufacturing-220821053244-aa5bb956/85/05-LEAN_MANUFACTURING-pptx-63-320.jpg)