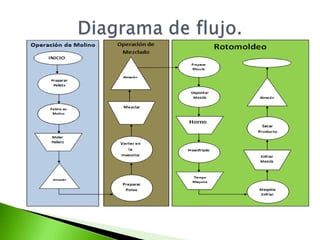

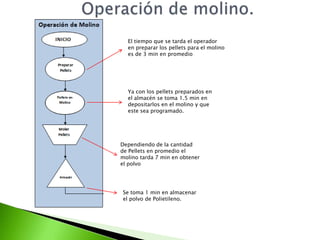

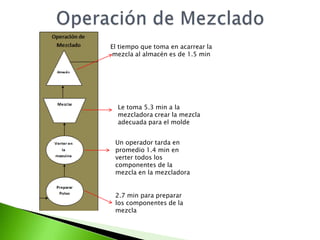

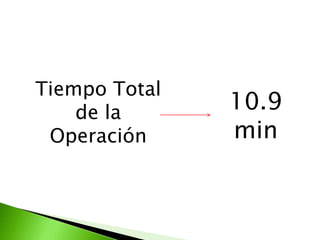

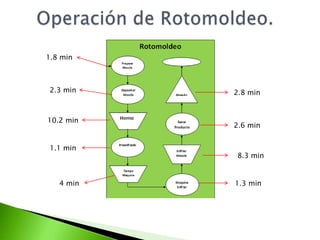

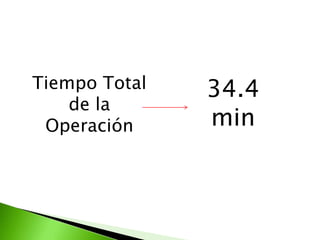

Este documento describe el proceso de fabricación de tanques de almacenamiento de gas hechos de polietileno a través de rotomoldeo. Explica las etapas de molienda de pellets, mezcla con aditivos, y rotomoldeo para dar forma al producto final, el cual se enfría y almacena. También incluye detalles sobre los tiempos de cada operación y la producción diaria y semanal posible con la maquinaria disponible.