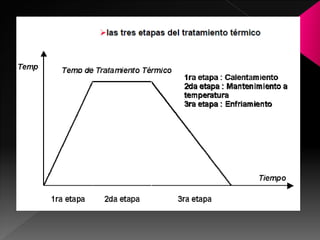

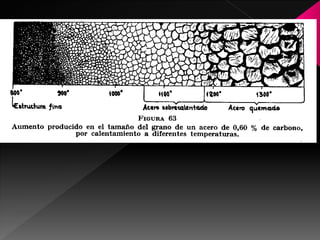

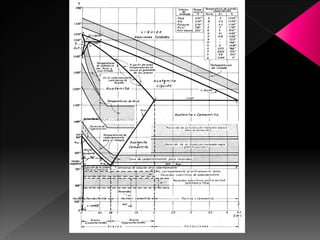

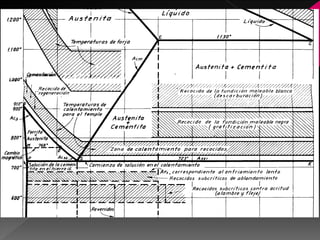

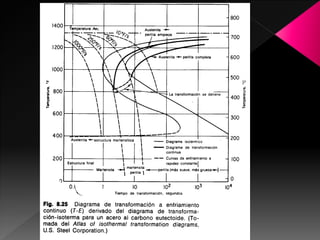

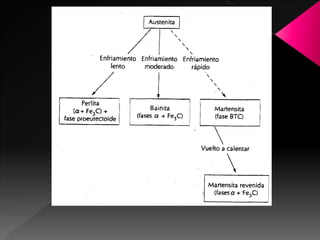

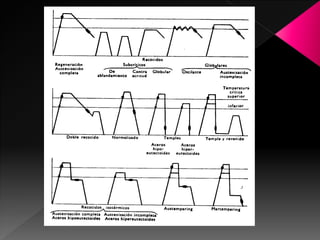

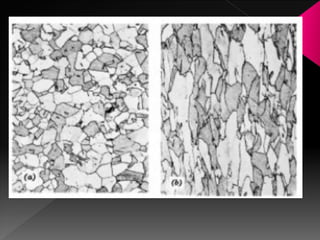

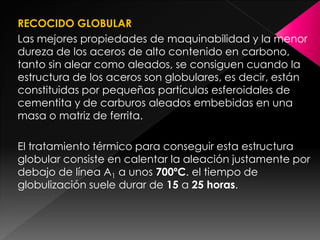

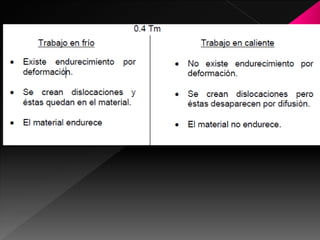

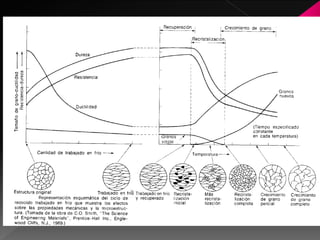

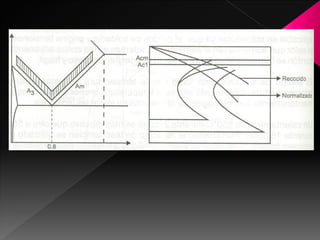

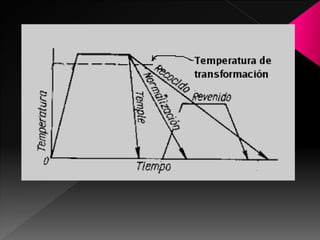

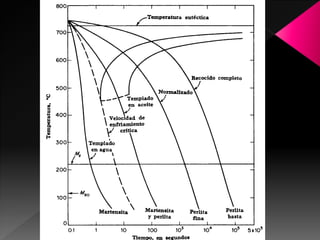

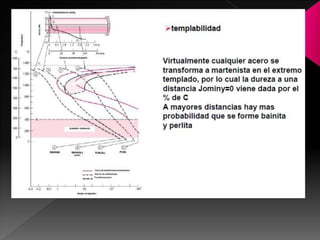

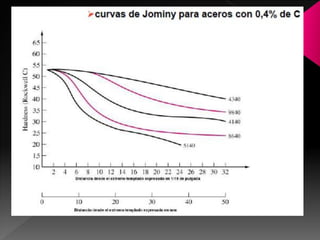

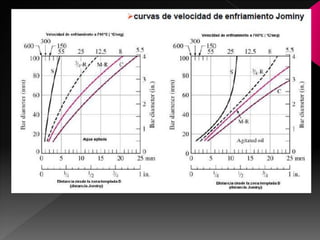

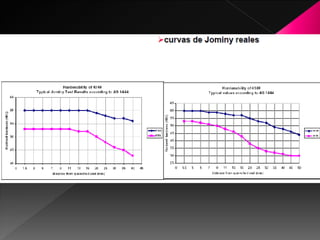

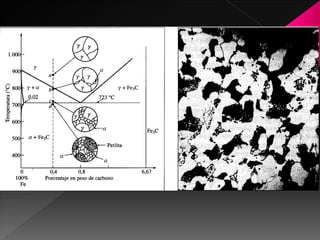

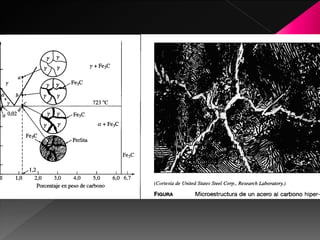

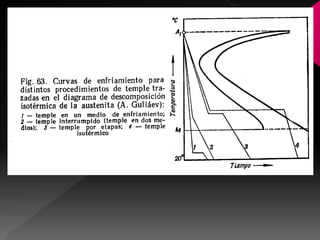

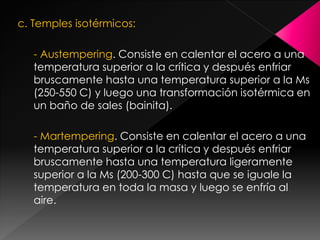

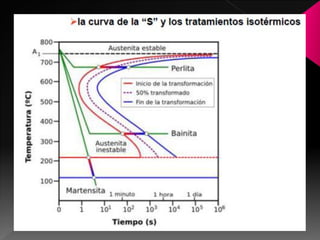

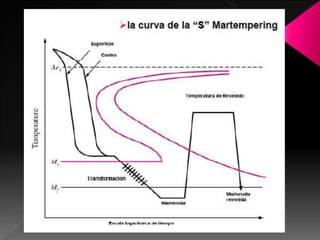

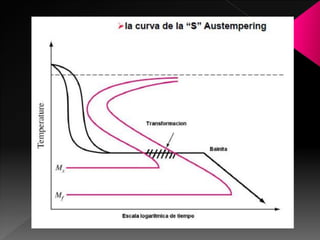

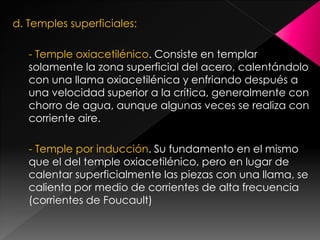

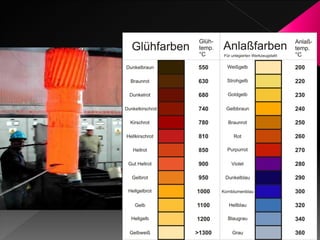

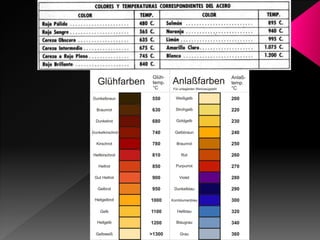

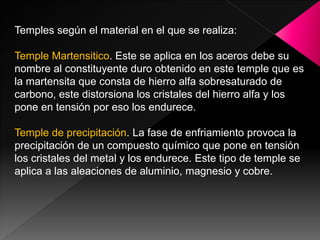

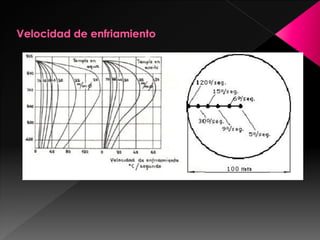

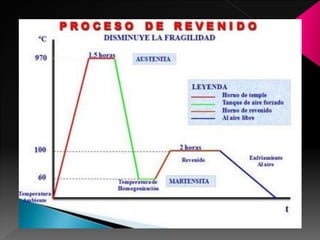

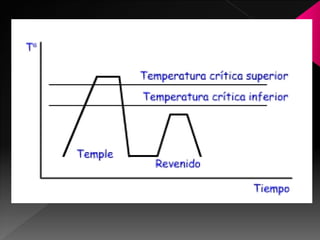

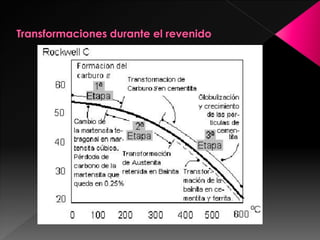

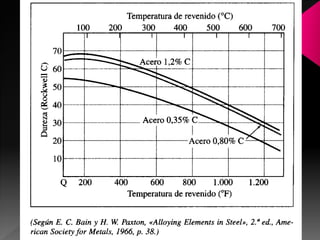

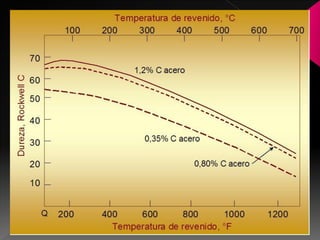

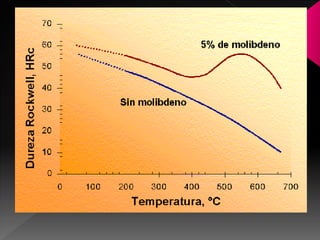

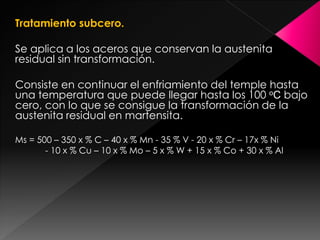

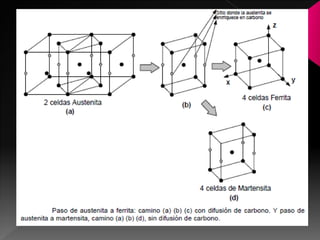

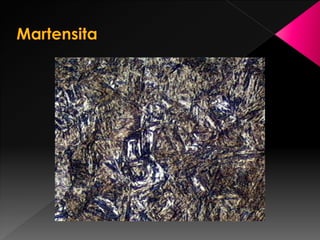

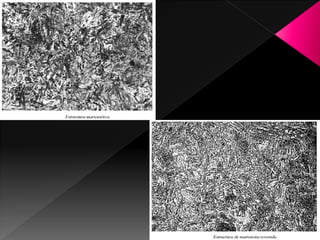

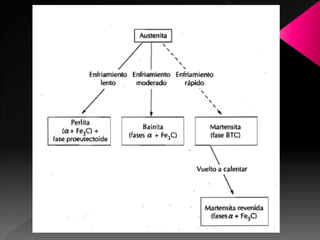

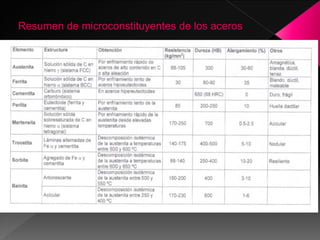

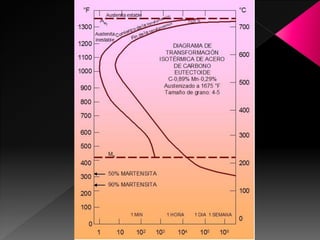

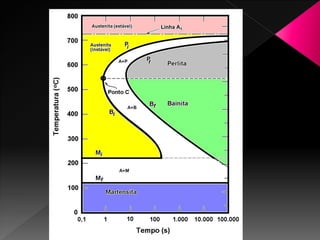

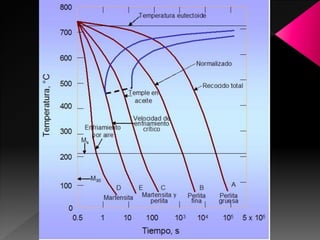

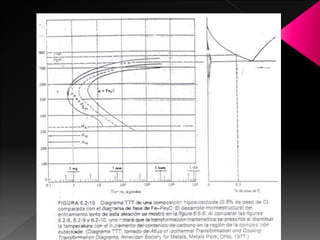

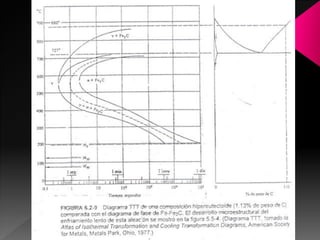

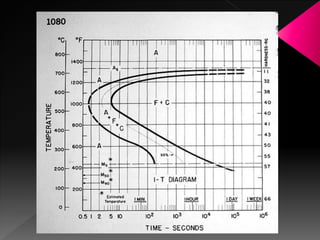

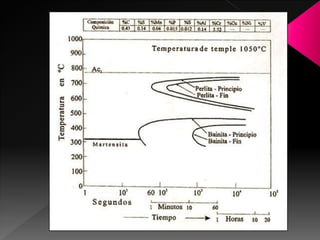

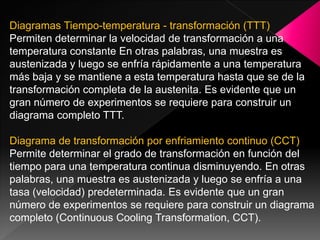

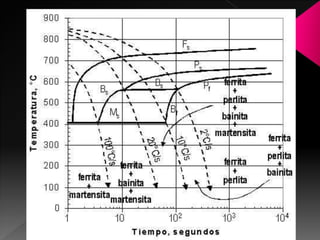

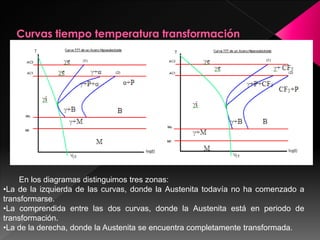

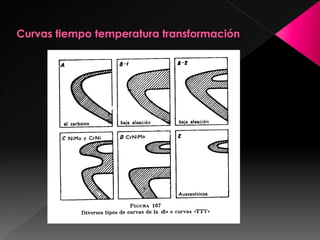

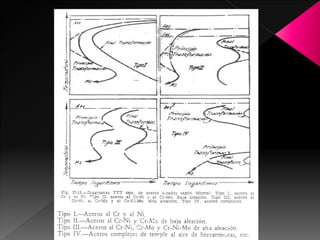

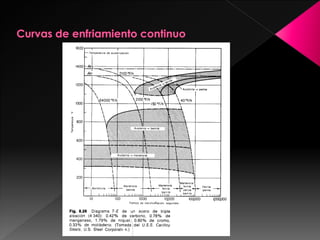

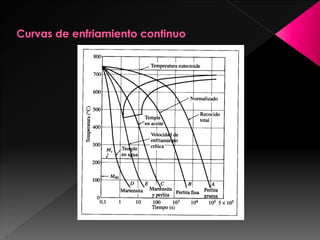

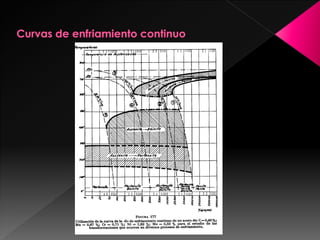

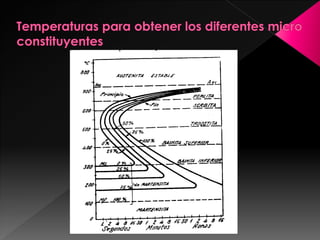

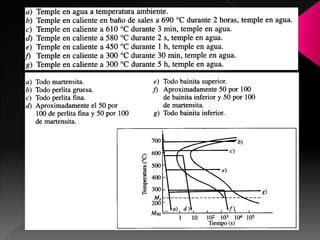

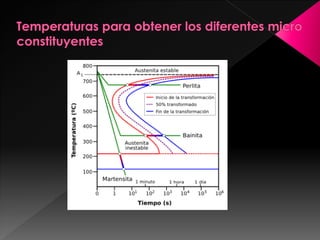

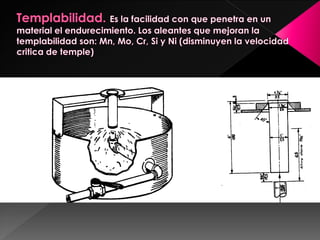

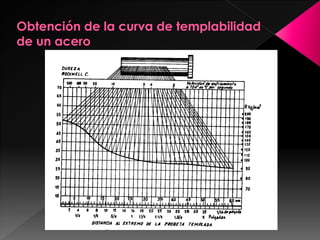

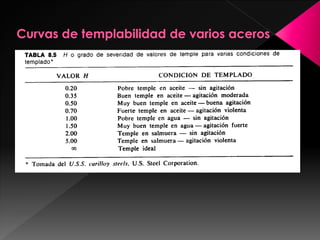

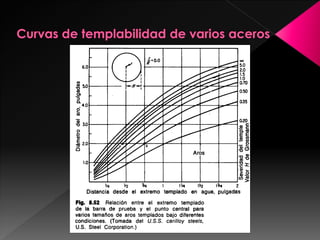

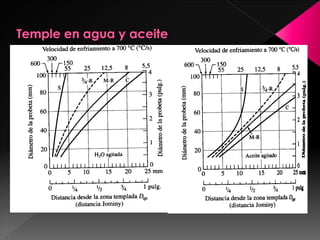

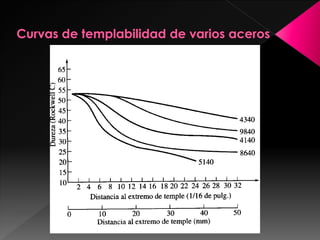

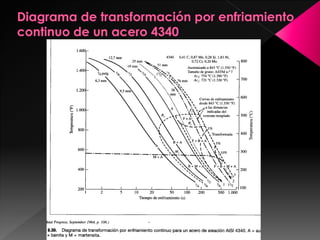

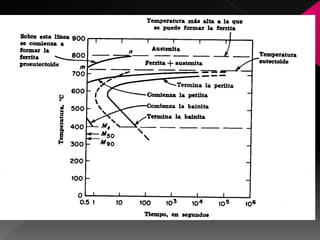

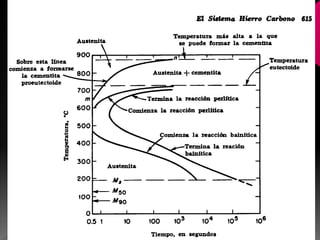

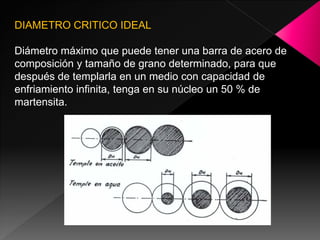

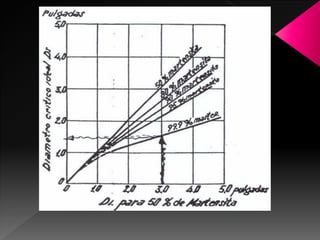

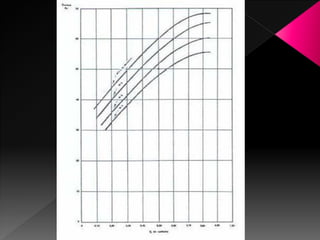

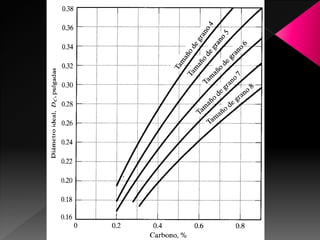

El documento describe diferentes tipos de tratamientos térmicos aplicados al acero, incluyendo recocido, normalizado, temple y revenido. El recocido tiene como objetivo ablandar el acero sin modificar su composición química, mientras que el normalizado busca uniformizar la estructura y eliminar tensiones internas. El temple incrementa la dureza y resistencia mediante la transformación de la austenita en martensita durante un enfriamiento rápido, y el revenido mejora la tenacidad del acero templado.