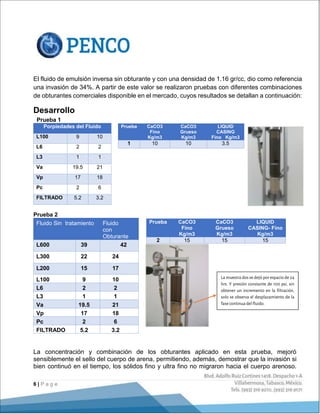

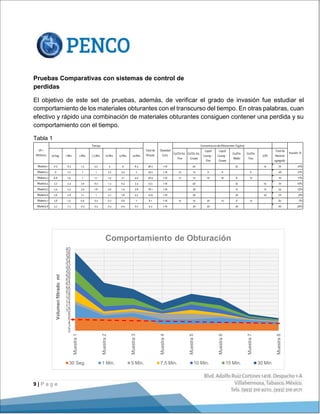

El documento detalla las pérdidas de filtrado durante la perforación de pozos y propone el uso de obturantes para mitigar el daño a la formación. Se presentan pruebas de laboratorio que evalúan diferentes combinaciones de obturantes, logrando un grado de invasión significativamente reducido en las muestras. El estudio concluye que ciertos obturantes pueden mejorar la contención del filtrado y preservar la permeabilidad del reservorio.

![2 | P a g e

Introducción

Desde el momento en que la barrena inicia a

perforar la zona productora ésta, es sometida a

una serie de alteraciones provocadas por el fluido

de perforación que determinarán, finalmente la

capacidad de producción de dicha zona

productora.

Esta reducción en la producción la conocemos

como “Daño a Formación” y se define como la

alteración del área cercana al pozo de la zona

productora, como resultado de la interrelación de

fluidos ajenos a los contenidos naturalmente en

dicha roca.

Para prevenir el flujo de fluidos hacia la

formación, la presión hidrostática del lodo debe

ser mucho menor que la presión de poro, sin

embargo, si la presión del lodo es menor que la

presión de la formación se puede perder el

control del pozo. Por otra parte, el lodo tiende a

invadir las formaciones permeables debido al

sobrebalance entre las presiones, sin embargo,

estás perdidas que pueden llegar a ser masivas,

logran ser controladas mediante partículas

introducidas dentro de la formulación del lodo

que se posicionan sobre la cara del pozo,

formando un enjarre de permeabilidad

relativamente baja que limita el flujo del filtrado

de lodo. Las partículas más grandes se depositan

en el exterior y forman un puente externo, las

medianas forman un enjarre interno y las más

pequeñas pueden penetrar sin restricción. Como

resultado, tres zonas son establecidas:

Enjarre externo,

Enjarre interno y

Zona invadida de lodo

Invasión de una formación permeable por lodo de

perforación.

Filtración estática

La filtración estática tiene lugar cuando el lodo no

está circulando y, por lo tanto, no se altera el

espesor del enjarre. Larsen (1938), encontró

que, si un lodo de perforación es filtrado a través

de un papel a temperatura y presión constante,

el volumen de filtrado 𝑉𝑓 es proporcional a √𝑡,

más una perdida inmediata de filtrado llamada

mud spurt [12]

De esta forma las propiedades de filtración de

diversos lodos pueden ser evaluadas midiendo el

volumen de filtrado acumulado en función del

tiempo.

Filtración dinámica

Tiene lugar cuando el lodo es circulado y el

espesor del enjarre es constantemente

erosionado y modificado. Las tasas de filtración

dinámica e invasión son mucho más altas que las

tasas en un sistema estático. Cuando la roca es

expuesta por primera vez, la tasa de filtración es

muy alta y el enjarre crece rápidamente. Sin

embargo, esta tasa de crecimiento disminuye

con el paso del tiempo; eventualmente la erosión

es igual a la tasa de crecimiento, preservando un

espesor del enjarre casi constante.](https://image.slidesharecdn.com/brochuredeliquidcasing-junio2018-180716215159/85/Control-de-Invasion-del-Filtrado-2-320.jpg)

![3 | P a g e

Radio de invasión

Una barrera o daño localizado alrededor del pozo

ocasiona dificultad en el flujo de las fases de

aceite o gas. Esta zona es producto de la

invasión de filtrado y partículas sólidas y depende

de un conjunto de variables presentes durante la

perforación del pozo.

Teóricamente esta zona se ha definido como el

área de un cilindro de radio regular debido a la

invasión de un volumen finito de filtrado [13], ver

Figura 1-5; sin embargo, este concepto es

erróneo ya que las propiedades petrofísicas

varían durante la perforación; por otra parte, el

tiempo de exposición es mayor para los primeros

pies perforados, de modo que el radio de

invasión toma la forma de un cono, ver

Radio de invasión para tiempos de exposición al

lodo constantes y no constantes.

Desarrollo

Durante la perforación, el daño de la formación

es atribuido a dos fuentes, principalmente:

La Invasión del filtrado del fluido de

perforación

Migración de sólidos finos y ultra finos,

cuya fuente puede ser el propio fluido de

perforación o de la propia formación

La introducción y asentamiento de esto sólidos

móviles hacia el interior de las zonas

productoras, provocaran bloqueos de los canales

interporales y reducción en la permeabilidad de

la formación.

La principal causa de daño a formación causado

durante el proceso de perforación se relaciona

con los sólidos finos que migran hacia el interior

de la formación productora, cuando el tamaño de

dichos sólidos es mucho más pequeño que los

poros, permiten que los finos migren a través de

ellos durante la formación del enjarre del fluido

de perforación, restringiendo los poros y

causando una reducción en la permeabilidad de

la roca.

Los numerosos mecanismos que resultan en

daño de formación, pueden generalmente ser

clasificados por la forma en que ellos decrecen o

afectan la producción.

Reducción de la Permeabilidad Absoluta

Las partículas y materiales ocupan

parcialmente o totalmente el espacio

poroso de la formación:

Presencia de finos o arcillas.

Sólidos de fluidos de perforación,

completación, reacondicionamiento

(reparación).

Depósitos orgánicos e inorgánicos](https://image.slidesharecdn.com/brochuredeliquidcasing-junio2018-180716215159/85/Control-de-Invasion-del-Filtrado-3-320.jpg)