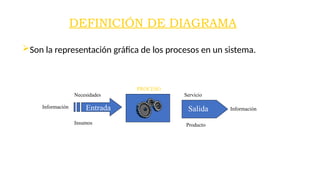

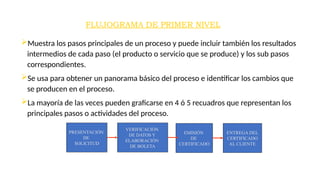

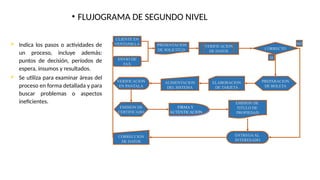

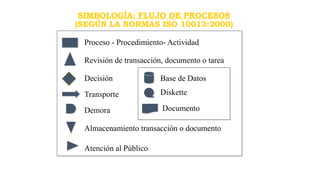

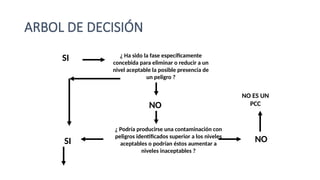

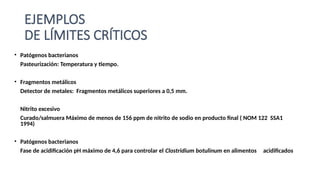

El documento describe los diagramas de flujo como representaciones gráficas de procesos que facilitan la comprensión, ejecución y mejora de sistemas, abarcando diferentes tipos y usos. También aborda el análisis y evaluación de peligros en la seguridad alimentaria, incluyendo la identificación, medidas preventivas y establecimiento de puntos críticos de control (PCC) para garantizar la inocuidad de los productos. Además, se detallan técnicas de evaluación de peligros y la importancia de establecer límites críticos para asegurar un control efectivo.