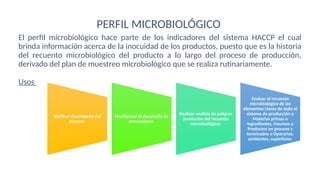

El sistema HACCP, desarrollado en 1959 para garantizar la seguridad alimentaria de los astronautas, se implementó en España a partir de 1996, volviéndose obligatorio en la industria alimentaria. Este enfoque preventivo identifica riesgos y establece puntos críticos de control para minimizar peligros microbiológicos, químicos y físicos, mejorando la seguridad alimentaria y reduciendo costos relacionados con enfermedades. Sus principios incluyen el análisis de peligros, la determinación de límites críticos y la documentación del cumplimiento para asegurar la inocuidad de los alimentos.