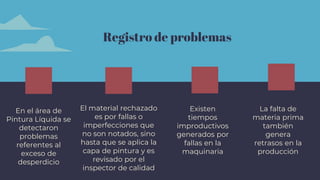

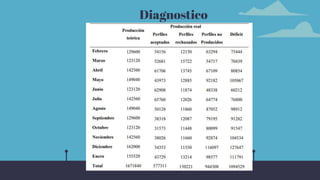

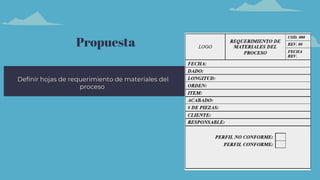

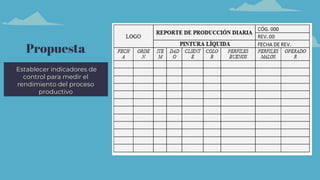

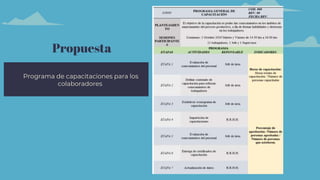

El documento aborda el diseño de un plan de producción en el área de pintura de una empresa extrusora de perfiles de aluminio, destacando la importancia de adaptar la planificación a metodologías de alta eficiencia para reducir costos y optimizar tiempos. Se identifican problemas como el desperdicio y defectos que afectan la eficiencia, que es del 44.03%, así como pérdidas significativas por rechazos. Se proponen controles y capacitaciones para mejorar el rendimiento del proceso productivo y establecer procedimientos de trabajo adecuados.