El documento describe el proceso de fabricación del acero, comenzando con los materiales primarios (mineral de hierro, coque y caliza) que se introducen en un alto horno. En el alto horno, el coque se quema y produce monóxido de carbono que reduce el mineral de hierro a hierro metálico. El producto, llamado arrabio, contiene demasiado carbono y impurezas y debe refinarse para producir acero en hornos de convertidores u hornos de crisol abierto.

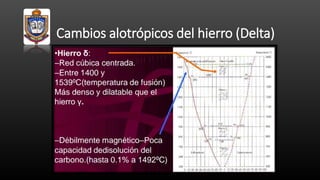

![Propiedades mecánicas del acero

en función de la temperatura

En el diagrama:

• E= Módulo de elasticidad [

Kg/mm2 ]

• μ= Módulo de Poisson

• σr = Tensión de ruptura por

tracción [ Kg/mm2 ]

• σf = Tensiónde fluencia para

acero de dureza natural

[ Kg/mm2 ]

• σP =Tensión límite de

proporcionalidad para acero

estirado en frío [ Kg/mm2 ]

• t°= Temperatura en ° Celsius.](https://image.slidesharecdn.com/elacerodiapositiva-170922203025/85/El-Acero-23-320.jpg)