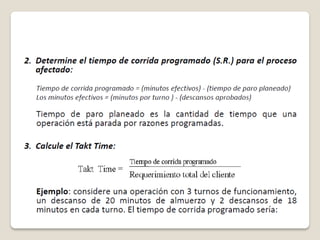

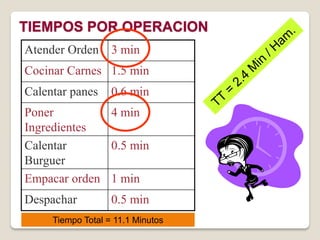

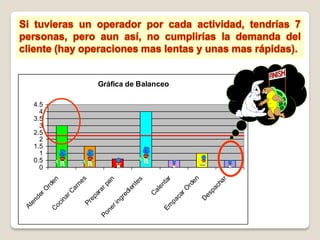

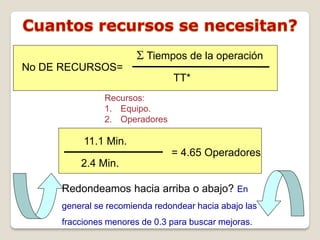

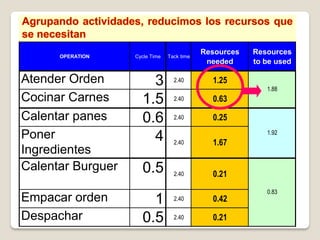

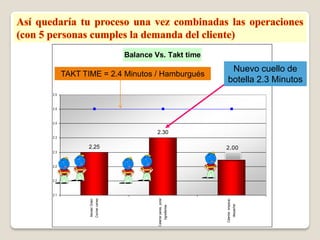

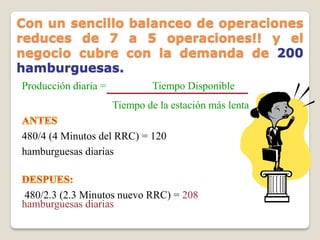

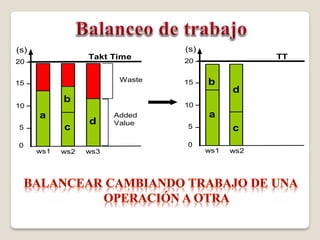

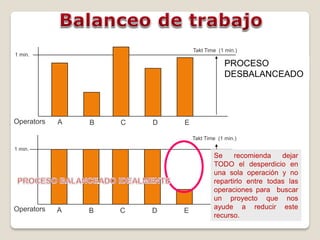

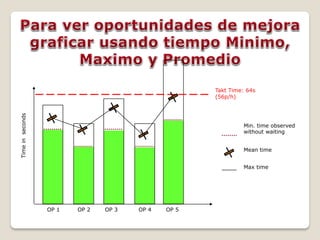

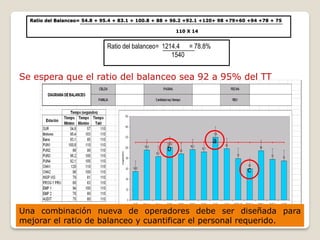

El documento describe el concepto de takt time y cómo se puede usar para balancear las operaciones de una línea de producción de hamburguesas. El takt time calculado es de 2.4 minutos por hamburguesa. Al balancear las operaciones se reducen de 7 a 5 y se aumenta la producción diaria de 120 a 208 hamburguesas. El balanceo óptimo de las operaciones es clave para cumplir con la demanda del cliente de manera eficiente.