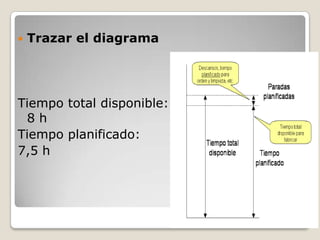

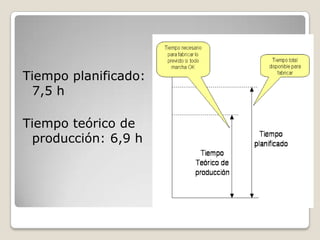

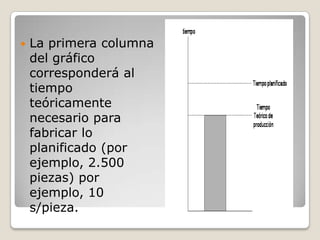

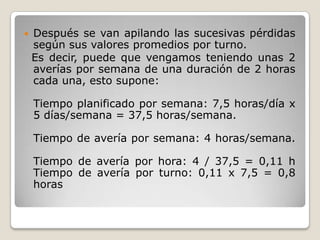

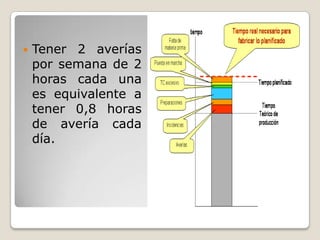

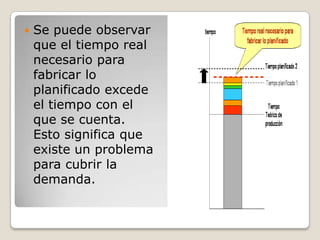

El diagrama Yamazumi representa las formas en que se reparte el tiempo entre producción y problemas. Se obtiene el tiempo planificado de producción, el tiempo de ciclo, y el tiempo de pérdidas debido a averías, incidencias, defectos, etc. Luego se traza el diagrama apilando las columnas para mostrar el tiempo teórico de producción, el planificado, y cómo las pérdidas exceden el tiempo disponible, indicando un problema para cumplir la demanda. Se puede actuar añadiendo recursos, aumentando la velocidad, o