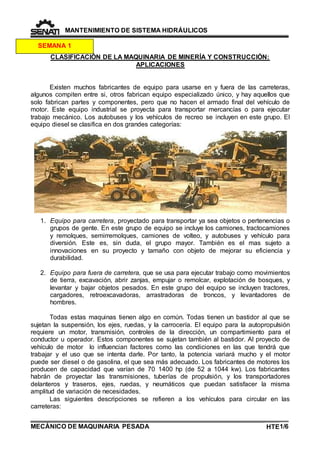

Este documento clasifica y describe varios tipos de maquinaria pesada utilizada en la minería y la construcción. Se dividen en dos grandes categorías: equipo para carretera como camiones y equipo fuera de carretera como excavadoras, tractores, retroexcavadoras y dragas. Luego procede a describir las características y aplicaciones de diferentes tipos dentro de estas categorías como excavadoras hidráulicas, tractores de cadenas y volquetes.

![MANTENIMIENTO DE SISTEMA HIDRÁULICOS

SALES Y CORROSIÓN

De la reacción de un ácido con una base, el hidrógeno que se desprende del ácido

forma agua con el grupo OH de la base o lejía, mientras que el radical ácido se combina

con el metal de la base para formar una sal. Si la sal es soluble en agua, permanece en

disolución; por ejemplo, si se mezcla ácido clorhídrico con una cantidad proporcionada de

hidróxido sódico obtendremos sal común y agua.

HCl + Na OH → NaCl + H2O NaCl = sal común (cloruro sódico)

Si la sal no es soluble en agua se separara en forma de precipitado.

Si se mezcla entre sí ácidos y sales en las proporciones correctas, se contrarrestan

sus efectos; a esto proceso se le llama neutralización .

Las sales se forman además, cuando actúan los ácidos sobre los metales o los

óxidos metálicos por ejemplo el cloruro de zinc ( ZnCl2) se obtienen cuando se vierte

ácido clorhídrico sobre el zinc. Como generalmente se emplea ácido clorhídrico diluido, la

sal se disuelve en el agua de disolución del ácido clorhídrico. Está disolución salina

pueden emplearse como fundente al ejecutar soldaduras blandas, recibiendo entonces el

nombre de agua para soldar. Las sales del ácido clorhídrico se llaman cloruros [por

ejemplo, el cloruro sódico (NaCl) = sal común], las de ácido sulfúrico, sulfatos [por

ejemplo, el sulfato de cal (CaSO4) = yeso], las del ácido nítrico, nitratos [por ejemplo,

nitrato de plata ( AgNO3) = piedra infernal] y las ácido carbónico, carbonatos [por ejemplo,

carbonato cálcico (CaCO3) = calcita ].

MECÁNICO DE MAQUINARIA PESADA

1/HCA 1](https://image.slidesharecdn.com/iisemestrepartei-140902223324-phpapp02/85/Ii-semestre-parte-i-90-320.jpg)

![MANTENIMIENTO DE SISTEMA HIDRÁULICOS

CALCULO DEL CAUDAL

DATOS PRINCIPALES PARA EL CALCULO

dp – diámetro primitivo en cm

de – diámetro exterior en cm

d – distancia entre ejes de piñones

l – longitud del diente

z – número de dientes del piñón

Q – caudal en l/h

Q1 – caudal en cm3 por vuelta

n – núm. De r.p.m.

Ph – potencia hidráulica en KW

Pm – potencia del motor

p – diferencia en presión en bar

CAUDAL EN cm3 POR VUELTA (Q1)

Q1 = π . l[ de2 – d2 – dp2 (dp2 π )]

2 3 . z

Fórmula aproximada que resulta válida para el calculo

Q1 = 2 . l( π . de2 – π . d2 ) = π . l (de2 - d2)

4 4 2

CAUDAL EN LITROS HORA (Q)

Q = Q1 . N . 60

1000

POTENCIA HIDRÁULICA (Ph)

Q1 . n

Ph = 1000 · p (Q1 . n =l/ mm)

600

POTENCIA DEL MOTOR

Pm = Ph + P pérdidas

MECÁNICO DE MAQUINARIA PESADA

HCA 1/1](https://image.slidesharecdn.com/iisemestrepartei-140902223324-phpapp02/85/Ii-semestre-parte-i-142-320.jpg)

![MANTENIMIENTO DE SISTEMA HIDRÁULICOS

El grado de eficiencia total de una bomba se calcula recurriendo al grado de

eficiencia volumétrico (*V) y al grado de eficiencia hidráulico-mecánico (*hm).

10,0

9,8

9,6

9,4

9,2

9,0

8,8

8,6

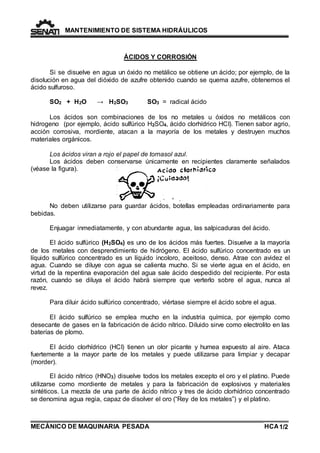

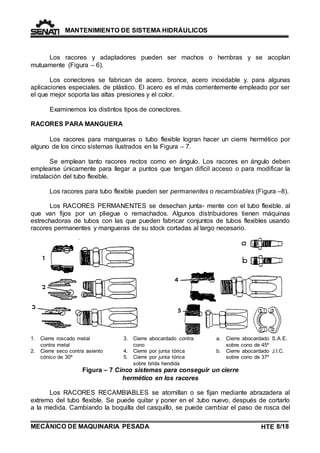

CURVA CARACTERÍSTICA DE LA BOMBA

0 50 100 150 200 250

MECÁNICO DE MAQUINARIA PESADA

bomba nueva

bomba averiada

Se aplica la siguiente fórmula:

Para conocer la potencia de una bomba, suele consultarse una curva

característica. La norma VDI 3279 prevé diversas curvas características, por ejemplo

para:

El caudal de transporte Q

La potencia P

El grado de eficiencia n

Estas curvas están en función de la presión y suponen unas revoluciones

constantes de la bomba.

La curva característica de una bomba es la expresión de la curva característica del

caudal de transporte en función de la presión. La curva característica de una bomba

demuestra que el caudal de transporte efectivo (Qef) disminuye en función del aumento de

la presión. El caudal de transporte real (Qr) es el que, además, toma en cuenta el aceite

de fuga (Q1).

¡Para mantener la lubricación, es necesario que exista un mínimo de aceite de

fuga!

La curva característica de una bomba ofrece las siguientes informaciones:

Si p = 0, la bomba rinde un caudal de transporte total Q

Si p > 0, disminuye Q por efecto del aceite de fuga

La trayectoria de la curva caracteriza informa sobre el grado de eficiencia volumétrica

(nV)

La gráfica muestra las curvas características de una bomba nueva y de una bomba

desgastada (averiada):

Q

[dm 3/ min]

Presión [bar]

n tot= nv · nhm

HTE 3/6

TE](https://image.slidesharecdn.com/iisemestrepartei-140902223324-phpapp02/85/Ii-semestre-parte-i-158-320.jpg)

![MANTENIMIENTO DE SISTEMA HIDRÁULICOS

CAUDAL: UNIDADES DE MEDIDA

DATOS PRINCIPALES PARA EL CALCULO

dp – diámetro primitivo en cm

de – diámetro exterior en cm

d – distancia entre ejes de piñones

l – longitud del diente

z – número de dientes del piñón

Q – caudal en l/h

Q1 – caudal en cm3 por vuelta

n – núm. De r.p.m.

Ph – potencia hidráulica en KW

Pm – potencia del motor

p – diferencia en presión en bar

CAUDAL EN cm3 POR VUELTA (Q1)

Q1 = π .l [ de2 – d2 – dp2 (dp2 π )]

2 3 . z

Fórmula aproximada que resulta válida para el cálculo

Q1 = 2 . l( π . de2 – π . d2 ) = π . l (de2 - d2)

4 4 2

CAUDAL EN LITROS HORA (Q)

Q = Q1 . N . 60

1000

POTENCIA HIDRÁULICA (Ph)

Q1 . n

Ph = 1000 · p (Q1 . n =l/ mm)

600

POTENCIA DEL MOTOR

Pm = Ph + P pérdidas

MECÁNICO DE MAQUINARIA PESADA

HCA 1/1](https://image.slidesharecdn.com/iisemestrepartei-140902223324-phpapp02/85/Ii-semestre-parte-i-162-320.jpg)