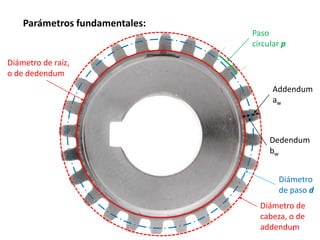

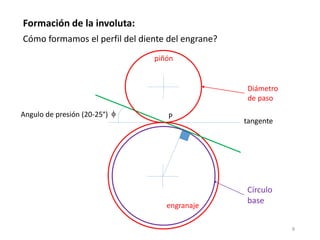

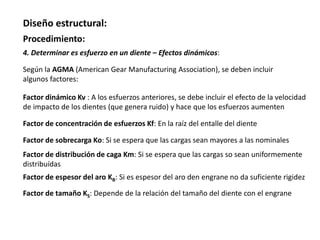

El documento presenta información sobre engranajes, incluyendo diferentes tipos, parámetros fundamentales, formación de la involuta, diseño conceptual, diseño estructural considerando esfuerzos y fatiga, y ejemplos numéricos. Se definen engranajes rectos, helicoidales y cónicos, y se explican parámetros como diámetro de paso, número de dientes, módulo y paso circular. También se describe el procedimiento de diseño, incluyendo cálculo de esfuerzos considerando factores dinámicos y resistencia a fatiga superficial.