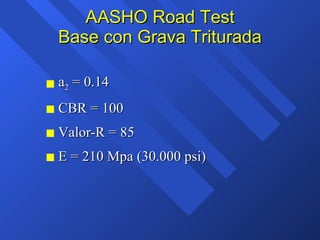

El documento presenta información sobre diferentes materiales de pavimentación, incluyendo concreto de cemento Portland, concreto asfáltico, materiales granulares y tratados. Describe las propiedades y ensayos relevantes para cada material, como resistencia a la compresión, módulo elástico y coeficientes estructurales. También cubre temas como diseño de mezclas, curado, fatiga y ahuellamiento.